不锈钢氧化膜去除率及对Al镀层形貌的影响

黄佳妮,潘锗航,凌国平

(浙江大学 材料科学与工程学院,浙江 杭州 310027)

1 前 言

金属材料在实际使用中,往往需要通过电沉积,在金属表面制备防护层或装饰层。金属表面通常存在氧化膜,影响镀层与基体的结合力,因此电沉积前需将氧化膜去除。去除氧化膜的方法有很多,除有机械打磨、酸洗、喷砂等传统方法外,还有阴极氢气还原[1]、阳极电解侵蚀[2-3]等方法。

研究表明,金属表面氧化膜的去除方法会显著影响镀层形貌。李岩等[4]在空气中打磨稀土合金后镀Al,得到颗粒状不连续的镀层;而在煤油中打磨并直接转移至保护气氛镀Al,得到了颗粒大小均匀的镀层,但Al颗粒呈堆积状态,颗粒间存在明显缝隙。CAPORALI等[5]在Li-Al合金表面镀Al时发现,在空气中打磨Li-Al合金后镀Al,基体表面的主要区域都无镀层,只有在氩气氛围手套箱中打磨,才能得到均匀连续的Al镀层。这是因为Li-Al合金非常活泼,只要暴露在空气中几秒,基体就能重新形成足够厚的氧化膜,使得镀层不连续;而CHANG和SUN等[6-7]通过在氩气氛围手套箱内打磨镁合金,得到了致密连续的Al镀层。CHEN等[8]对基体进行阳极电解侵蚀处理,在NdFeB表面也得到了致密连续的Al镀层。根据上述结果可以认为:氧化膜去除方法对镀层形貌的影响主要与氧化膜的去除程度不同有关。

镀层覆盖基体的程度、颗粒间的孔洞、镀层颗粒尺寸及均匀性等,会影响镀层的外观、耐腐蚀性以及力学性能;同时,镀层的形貌也反映了沉积原子在基体上的形核长大过程。对影响镀层形貌的因素开展研究,具有重要的工程价值和科学意义。然而,目前还没有一种合适的定量表征氧化膜去除程度的方法,因此尚无文献报道氧化膜对镀层形貌的影响。

在316L不锈钢上离子液体镀Al制备阻氚涂层的研究中发现[9]:在氧化膜被去除的不锈钢表面,可以发生Al的欠电位沉积(UPD),有望发展出一种可定量表征氧化膜去除程度的方法。UPD是指电极电位正于可逆Nernst电位时,在异种金属基体上发生的沉积[10]。UPD具有单层(亚单层)、甚至到几个单层沉积的特点,在金属纳米材料活性面积的表征、电化学原子层外延沉积(ECALE),以及薄层功能材料的电合成等方面有特殊价值[11]。电化学工作者对UPD现象进行了大量研究[12],主要集中在Au、Pt、Ag、Pd等惰性金属基体上Cd、Zn、Ag等的沉积。目前还没有相关水溶液电解质中活泼金属基体上UPD的报道,这可能是因为活泼金属易与水发生反应,在表面形成氧化物,降低了基体的表面能。

离子液体是一种熔点低于100 ℃的由阴阳离子组成的非水液体,它具有电化学窗口宽、蒸气压低、热稳定性高等特点,作为一种新型的电解质,在电化学反应、电池、电容器等方面具有巨大的应用潜力[13-14]。在离子液体中,同样也存在UPD现象[15-16]。ENDRES等[17]和LEE等[18]分别在AlCl3-氯化1-乙基-3-丁基咪唑(AlCl3-BMIC)和AlCl3-氯化1-乙基-3-甲基咪唑(AlCl3-EMIC)离子液体中,在惰性的Au电极上得到了Al的UPD;而CARLIN等[19]在AlCl3-EMIC离子液体中发现,W电极经多次阳极扫描,能得到重复性好的Al的UPD,这被认为与阳极扫描时表面氧化物的去除有关。JOHNSTON等[20]对W进行超高真空退火去除表面氧化物,在AlCl3-EMIC中实现了Al的UPD,证明UPD受基体表面氧化膜的影响。基于上述研究结果推测,若部分去除金属表面的氧化膜,UPD只发生在氧化膜被去除的区域上,那么UPD的电量与氧化膜被去除的面积有关。由此即可对氧化膜的去除程度进行量化表征。

本研究利用316L不锈钢在AlCl3-EMIC离子液体中UPD的现象,表征不锈钢上氧化膜的去除程度,并探究其对离子液体镀Al形貌的影响。

2 材料与方法

市购无水粉末AlCl3(>99.0%)。根据文献[21]将物质的量之比为2∶1的AlCl3和EMIC混合,连续搅拌24 h得到AlCl3-EMIC离子液体。所有涉及离子液体的实验均在氩气氛围手套箱中进行,手套箱内的水含量和氧含量均低于1 mL/m3。

电化学实验使用三电极体系。工作电极为镜面抛光的SUS 316L不锈钢,表面粗糙度约为10 nm,化学成分见表1。工作电极依次在洗洁精、无水乙醇中超声清洗10 min,然后用胶布密封,留下0.5 cm2的工作面积。对电极为Al片(99.999%)。参比电极为置于在玻璃管中的Al丝(99.999%),玻璃管内装有2∶1的AlCl3-EMIC离子液体,下端用多孔陶瓷密封。恒电流镀Al使用两电极体系,工作电极是316L不锈钢,对电极是环绕烧杯内壁的Al丝(99.99%)。

表1 SUS 316L 不锈钢的化学成分

三电极体系由Princeton Parstat 2273电化学工作站提供信号。线性伏安曲线测定时的扫描速率为15 mV/s,恒电位实验的采样间隔为0.1 s。两电极体系由ARRAY 3662A恒电流仪提供信号,电流密度为10 mA/cm2,时间580 s,理论厚度为2 μm。试样表面形貌由SU-70型扫描电子显微镜(SEM)进行观察,表面成分由ESCALAB 250Xi型X射线光电子能谱(XPS,1486.6 eV光源)进行表征。

3 结果与分析

3.1 316L不锈钢在2∶1 AlCl3-EMIC离子液体中的阳极溶解

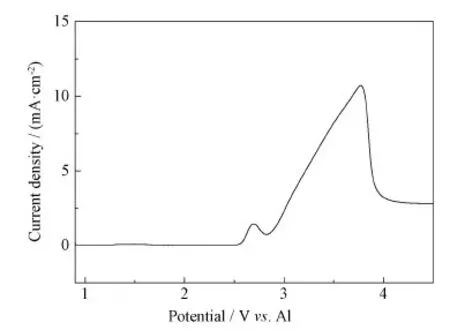

在2∶1 AlCl3-EMIC离子液体中对试样进行正向线性扫描测试,结果见图1。图中阳极电流的起始电位约为2.6 V,随后依次出现小电流峰和大电流峰。

图1 316L不锈钢在2∶1 AlCl3-EMIC离子液体中的阳极线性伏安曲线

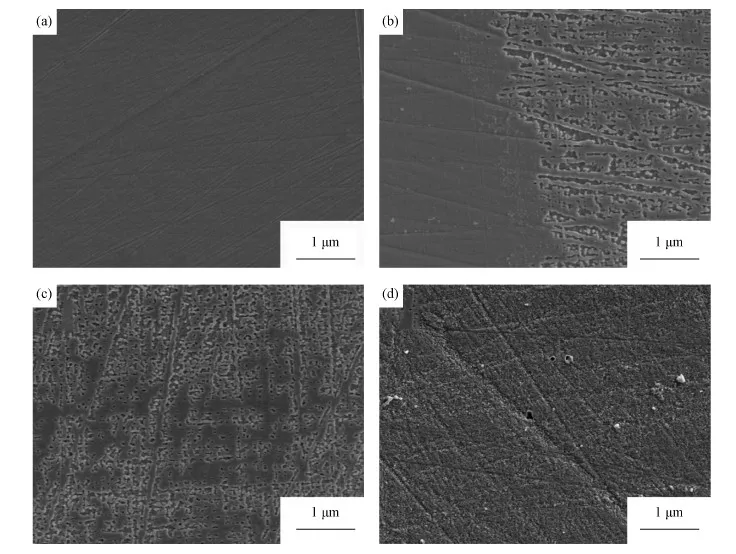

为考察阳极峰对应的电极现象,将试样线性扫描至小峰和大峰位置停止,进行SEM观察。图2(a)中可见原始试样表面存在一些细小划痕。图2(b)左侧为胶布封闭区域,可见其形貌与图2(a)相似,表明试样未发生溶解,而右侧实验区域部分位置发生了溶解;图2(c)展示了实验区域中间的形貌,在整个表面能观察到大量的微孔,且微孔的分布较均匀,这说明试样表面部分区域的氧化膜被去除。图2(d)为扫描至3.2 V时试样的表面形貌,可见整个表面呈均匀的绒状起伏,说明试样发生了全面溶解,氧化膜被完全去除。

图2 316L不锈钢在2∶1 AlCl3-EMIC离子液体中阳极线性扫描前后的表面形貌SEM照片 (a)原始试样;(b),(c)线扫至小峰;(d)线扫至大峰

由上述结果可知,316L不锈钢在AlCl3-EMIC离子液体中进行阳极电解侵蚀,通过在大的阳极峰电位停留,可以完全去除表面的氧化膜。

3.2 氧化膜去除程度的表征

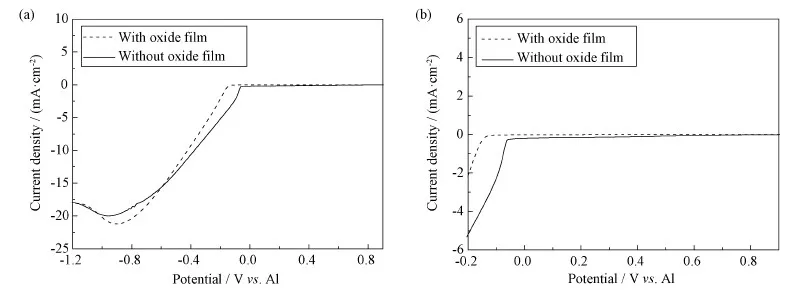

分别对原始试样和氧化膜已完全去除的试样进行负向线性扫描测试,从开路电位扫描至-1.2 V。由图3(a)可知,原始试样(虚线)的起始电位约为-0.15 V(Al的沉积电位),比该电位更正时电流基本为0。氧化膜完全去除的试样(实线)的起始电位约为-0.05 V,较原始试样正移了0.1V。且如图3(b)所示,比原始试样起始电位更正时,能观察到微量电流(约0.1 mA/cm2),推测在氧化膜完全去除的试样上发生了UPD。

图3 316L不锈钢在2∶1 AlCl3-EMIC离子液体中的负向线性伏安曲线 (a)0.9 V~-1.2 V;(b)0.9 V~-0.2 V

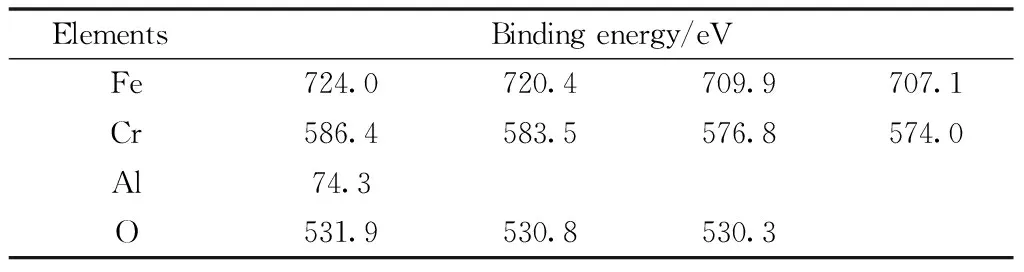

为确认是否发生UPD,在氧化膜完全去除的试样上加恒电位(0.2 V)保持10 min后,对试样表面的Fe,Cr,O,Al元素进行XPS检测,元素结合能的峰值示于表2。试样表面检测到了归属为Al2O3,Fe2O3和Cr2O3的Al2p(74.3 eV)、Fe2p(709.9 eV、724.0 eV)、Cr2p(576.8 eV、586.4 eV)与O1s(530.3 eV、530.8 eV、531.9 eV)的峰,以及金属态的Fe2p(707.1 eV、720.4 eV)和Cr2p(574.0 eV、583.5 eV)的峰。未检测出金属态的Al,这可能是因为UPD的Al含量很少,且在XPS检测前暴露在大气中被氧化成Al2O3。而检测出Fe2O3、Cr2O3及金属态Fe、Cr,前者是因为基体在大气中也被氧化,后者是因为氧化膜极薄,低于仪器的检测深度,故而基体的信号也被检出。

表2 316L不锈钢上欠电位沉积Al试样表面元素的结合能

综上可知,在相同电位条件下,试样表面有氧化膜时,不发生UPD,当氧化膜去除时,试样表面能发生Al的UPD,说明UPD受氧化膜影响。

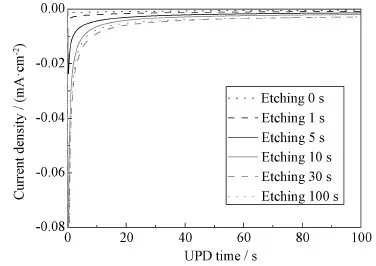

为获得氧化膜去除程度不同的表面,对316L不锈钢进行不同时间(1 s、5 s、10 s、30 s、100 s)的恒电位(2.7 V)电解侵蚀。随后,在0.2 V电位下对上述试样进行UPD,时间100 s。由图4可知,UPD开始后,各试样的电流在数秒内快速下降至某一稳定值;同时,随阳极电解侵蚀时间增加,试样上沉积电流增大,即UPD的电量增多。该结果表明,可以通过UPD的电量来表征氧化膜的去除程度。

图4 316L不锈钢在2∶1 AlCl3-EMIC离子液体中的恒电位0.2 V欠电位沉积Al的计时电流曲线

根据图4的计时电流曲线,对电流和时间进行积分求和,得到Al的UPD电量。计算可得:阳极电解侵蚀时间为100 s的试样,UPD的电量为0.52 mC/cm2,与Al原子(r= 1.43 Å)在电极表面单层密排的理论计算值(0.67 mC/cm2)[22]及W电极上的实验计算值(0.57 mC/cm2)[19]相近,可以认为在该时间内的UPD电量接近单层覆盖表面的电量。从图5可见,在侵蚀0 s(原始试样)至10 s时,随着时间的增加,UPD的电量线性增加;侵蚀30和100 s时,UPD的电量相近,这可能与侵蚀30 和100 s时,氧化膜都已完全去除有关。侵蚀时间在10~30 s范围内的UPD电量还需进行更进一步的细化研究。

图5 316L不锈钢上Al的UPD的电量与阳极电解侵蚀时间的关系图

对氧化膜的去除程度进行量化,定义氧化膜的去除率为θ:

θ=S/S0

(1)

式中:S是氧化膜被去除的面积,S0是试样的总面积。

UPD时,理论上Al原子在基体上是单层密排的,因此Al沉积的电量与试样的面积成正比。316L不锈钢的基体上,Al原子只在无氧化膜的表面发生UPD,如图6所示。因此氧化膜去除率的计算公式可表达为:

图6 Al原子在氧化膜部分去除的316L不锈钢上的UPD示意图

θ=S/S0=Q/Q0

(2)

式中:Q是去除率为θ时UPD的电量,Q0是氧化膜完全去除时UPD的电量。

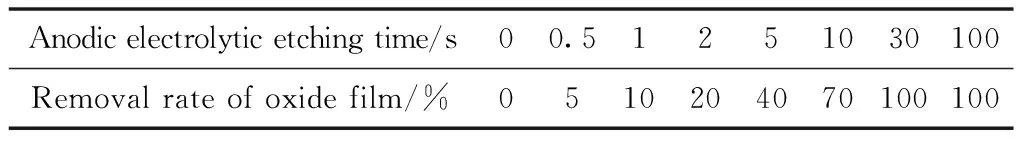

对于阳极电解侵蚀100 s的试样,其氧化膜完全去除,即Q0=0.52 mC/cm2,根据图5,可以计算出不同阳极电解侵蚀时间对应的氧化膜去除率,结果见表3。表中阳极电解侵蚀0.5和2 s的氧化膜去除率中图5中直线段内插所得。

表3 恒电位2.7 V下阳极电解侵蚀时间与氧化膜去除率的关系

3.3 氧化膜去除率对Al镀层形貌的影响

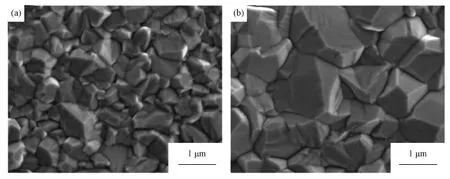

图7是氧化膜去除率分别为0%、5%、10%、40%、70%和100%的316L不锈钢上,厚度为2 μm的Al镀层的表面形貌照片。从图7(a)可见,氧化膜去除率为0%时,试样上的晶体颗粒未完全覆盖镀层表面,暴露出较多的基体;同时,镀层颗粒尺寸差异很大,大、小颗粒尺寸分别约为10和1 μm。图7(b)~(f)中,镀层基本覆盖基体,随着氧化膜去除率增大,镀层中尺寸异常大的颗粒减少,孔洞缩小,镀层更平整致密。此外,去除率为40%和70%时,局部区域存在颗粒尺寸不均匀的现象,如图7(d)~(e)中圆圈所示。

图7 不同氧化膜去除率的316L不锈钢在2∶1 AlCl3-EMIC离子液体中沉积的Al镀层形貌照片(厚2 μm),去除率为:(a)0%,(b)5%,(c)10%,(d)40%,(e)70%,(f)100%

为探究图7(d)~(e)中镀层颗粒尺寸均匀性的差异,对氧化膜去除率为70%试样上厚度分别为1和2 μm的镀层进行高倍观察示于图8。图8(a)中镀层颗粒尺寸较小,但尺寸差异大;而图8(b)中颗粒尺寸整体均较大。由此推测,沉积过程中Al颗粒的长大符合晶体生长中常见的奥斯瓦尔德熟化机制[23]:若初期颗粒尺寸差异较大,随着颗粒长大的进行,大颗粒逐渐“吃掉”小颗粒,最终形成颗粒尺寸较大的镀层,如图7(d)所示。而初期颗粒尺寸差异不大时,颗粒同时生长,则最终形成颗粒尺寸细小均匀的镀层,如图7(e)所示。

图8 氧化膜去除率为70%的316L不锈钢在2∶1 AlCl3-EMIC离子液体中沉积的Al镀层形貌照片,镀层厚度为:(a)1 μm,(b)2 μm

进一步探究氧化膜去除率对Al镀层形貌影响的原因,在氧化膜去除率分别为0%、5%、10%、40%的316L不锈钢上,-0.5 V下过电位沉积Al,对初期(10 s)形貌进行观察,结果如图9所示(去除率为70%、100%的Al镀层形貌与去除率为40%的相近,未给出)。从图9(a)可见,氧化膜未去除时,Al颗粒具有明显的晶体外形,数量少,颗粒尺寸差异大,大颗粒尺寸约为2 μm,小颗粒尺寸则在纳米级别。从图9(b)可见,当氧化膜去除率为5%时,部分Al颗粒具有一定的晶体外形,与图9(a)相比,Al颗粒的数量增多,尺寸更小,约为150 nm,也更均匀。从图9(c)~(d)可见,随着去除率增大,Al颗粒数量更多,覆盖基体的面积也增加。

图9 不同氧化膜去除率的316L不锈钢在2∶1 AlCl3-EMIC离子液体中的恒电位-0.5 V沉积10 s的Al镀层形貌照片,去除率为:(a)0%;(b)5%;(c)10%;(d)40%

3.4 讨论

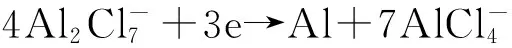

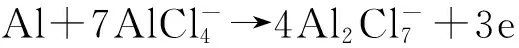

在2∶1的AlCl3-EMIC离子液体中,离子液体表现为路易斯酸性,液体主要包含EMI+、AlCl4-、Al2Cl7-和微量的Cl-离子,电极反应过程如下[13]:

(3)

(4)

316L不锈钢表面有完整氧化膜时,在电压作用下,电子由于“隧道效应”可以穿越极薄的绝缘氧化膜导电[4],因此Al原子可以进行沉积(图9(a))。而在氧化膜破损、缺陷、薄弱处表面能更高,Al原子会优先在这些位置上形核。由于这些位置数量有限,Al原子的形核位点少,导致Al颗粒的数量少。随着沉积时间的延长,一方面,Al原子在原有的少量的Al颗粒上沉积,使得Al颗粒快速长大,形成明显的晶体外形。另一方面,Al原子在新的表面位点形核,导致颗粒尺寸差异较大。沉积至2 μm时(图7a),由于Al颗粒的尺寸差异大,因此容易形成“大吃小”的现象,导致晶粒尺寸粗大。少量的粗大颗粒难以完全覆盖试样表面,且大颗粒的连接处会存在很多的孔洞,使得Al镀层不致密。

当氧化膜被完全去除时,基体表面有大量可供Al形核的活性位点,因此Al颗粒数量多,尺寸细小(图9(d))。并且由于颗粒数量多,每一个Al颗粒的大小相近,因此长大速度均匀,Al颗粒的尺寸均匀,镀层致密(图7(f))。当氧化膜部分去除时,去除区域暴露出活性基体,在活性基体区域形核的Al颗粒数量多,尺寸细小,而在氧化膜区域形核的Al颗粒数量少,颗粒异常长大。随着沉积时间的延长,细小的Al颗粒相互连接覆盖试样表面,而异常长大的Al颗粒难以与附近的Al颗粒生长闭合,留下孔洞。因此当去除率增大时,氧化膜区域减小,尺寸异常颗粒减少,孔洞减小,但同时颗粒数量更多,尺寸更均匀,能更快的覆盖整个表面。

4 结 论

本研究通过离子液体阳极电解侵蚀获得氧化膜去除程度不同的316L不锈钢表面,利用Al在316L不锈钢表面UPD的电量表征了氧化膜去除率,并探究了氧化膜去除率对离子液体镀Al的镀层形貌的影响。结果表明,阳极电解侵蚀能有效去除316L不锈钢表面的氧化膜,也能获得不同的氧化膜去除率。不锈钢表面氧化膜对UPD有重要影响,Al能在316L不锈钢表面的无氧化膜区域发生UPD。UPD的电量与氧化膜去除面积成正比,可用其表征氧化膜的去除程度。氧化膜去除率显著影响Al镀层形貌,对于2 μm厚的Al镀层,氧化膜未去除时,镀层颗粒粗大,镀层孔洞很多甚至不能完整覆盖基体表面;氧化膜完全去除时,镀层颗粒细小均匀,镀层致密;氧化膜部分去除时,随着去除率增大,镀层中尺寸异常颗粒减少,孔洞减少。