快速凝固过程中Ti3Al合金晶体结构的演变

刘震

(贵州大学大数据与信息工程学院,贵州 贵阳 550025)

1 引言

得益于高性能计算机及其相应计算软件的飞速发展,计算材料科学逐渐成为开发新材料、改善材料质量以及发掘材料潜在性能的重要工具[1]。本文采用Large-scale Atomic/Molecular Massively Parallel Simulator(LAMMPS)分子动力学软件[2]研究了Ti3Al材料的快速凝固过程。通过LAMMPS模拟计算可以在一些被实验条件限制而难以达到预期效果的领域发挥意想不到的作用,比如凝聚态多体系材料的微观结构模拟,弥补了实验中物理量难以达到的缺陷。通过LAMMPS计算可以模拟材料在快速冷却、拉伸、冲击以及膨胀等情况下的微观结构变化,并通过对比实验数据,建立起微观结构与宏观性能之间的联系。

Ti-Al合金因其密度更低,更优异的高温比强度等性质被认为是替代镍基合金的理想材料[3-5]。根据Al含量的不同,常见的有TiAl3,TiAl,和Ti3Al三种合金,其中Ti3Al由于具有更高的比弹模量,高温下优异的机械性能和更强的抗氧化能力而被广泛应用。Pei等人[6]使用分子动力学模拟的方法研究了不同冷速对于Ti3Al合金的玻璃态与晶体的影响。王海龙等人[7]在对Ti3Al非晶合金拉伸晶化行为的分子动力学模拟研究中发现,晶化是由局部塑性变形引起的。夏继宏等人[8]研究了不同冷速条件对Ti75Al25合金的非晶形成过程的影响,结果发现液态合金非晶化的冷却速率为1013K/s;在冷速为1×1011K/s时液态合金形成六角密排立方晶体结构。

与实验方式相比,基于LAMMPS计算的分子动力学模拟具有不受实验条件限制的优势,且在快速冷却过程中可以对系统微观结构进行持续观察分析,有利于探究微观结构的演化过程。因此,本文采用分子动力学模拟技术对研究不同冷速下Ti3Al合金的凝固过程,其研究结果对实验上制备高质量的Ti3Al合金具备一定的参考价值。

2 模拟方法

本研究使用分子动力学方法模拟了Ti3Al合金的冷却凝固过程。在模拟过程中,采用描述Ti-Al合金的嵌入原子势(EAM势)[9-11]描述体系中Ti原子和Al原子的相互作用。该势函数经常被用于描述Ti-Al合金体系中原子之间的相互作用[12-14],并取得了许多有益的结果。模拟开始时将比例为3:1的Ti原子和Al原子(共计32000个原子)放入周期性边界盒子中,采用等温等压系综(NPT),设置时间步长为1fs,体系初始温度为2500K(Ti3Al合金熔点为1993K),并在此温度下进行等温弛豫,以充分释放体系内部应力。在等温运行40ps后,分别以1×1010K/s,1×1011K/s,1×1012K/s,1×1013K/s,1×1014K/s 的冷速对系统进行冷却,直至体系降温至200K。在整个模拟过程中,记录不同温度下体系中各原子的位置和能量信息,采用双体分布函数、团簇类型指数以及可视化软件进行结构分析,深入研究不同冷速对Ti3Al合金中晶体结构的影响。

3 结果与讨论

3.1 双体分布函数

双体分布函数是一种广泛应用于研究体系结构的参数,用g(r)来表示。作为一种研究非晶体和晶体的重要参数,通过g(r)可以建立起理论与实际之间的联系[15],它的意义是以体系中任一原子为中心时,在距离r处球面上的原子分布概率的统计平均值。双体分布函数与实验上的X 射线衍射得到的结构因子成傅里叶变换关系:

g(r)函数的第一峰为平均原子距离,如果体系为晶态结构,曲线会呈现出多个波动的峰,如果为非晶态结构,曲线只有短程的峰。如图1 为不同冷速下Ti3Al 合金凝固后200K 的g(r)图。从图中可以看出,随着冷速的升高,第一峰的峰值越来越小,这表明系统中第一近邻相互成键的概率变得更小,长程有序度减弱。当冷速小于等于1×1012K/s 时,除第一峰外,体系还形成了很多尖锐的小峰,说明此时系统形成了晶体。当冷速大于1×1012K/s 时,g(r)曲线的第二峰分裂为两个小峰,第二峰的分裂是非晶的显著特征[16],表明系统形成了非晶结构。

图1 不同冷速下Ti3Al 合金体系在200K 时的g(r)曲线

3.2 晶体团簇的数量

双体分布函数从整体的角度分析了体系微观结构随冷速的变化,为了更加深入的研究Ti3Al 合金中的晶体结构与冷速的关系,对体系中晶体团簇进行分析。LSC(the Largest Standard Cluster)[17]常被用作定义为一个原子周围聚集其他原子所形成的最大标准团簇。通常使用一组键对指数进行表述,键对指数由CNS(Common Neighbour Subcluster)[18]种类(常采用Sijk的形式表示,以S555 结构为例,i=5 表示共有近邻原子数,j=5 表示共有近邻之间的成键数,k=5 表示是由部分或全部的j 键构成的最长连续链中的成键数)及其数目确定,一组参数所标示的LSC 结构唯一确定。作为晶体结构中的三种主要团簇,面心立方fcc 结构包含12 个S421键,密排六方hcp 结构包含6 个S421 键和6 个S422 键、体心立方bcc 结构包含6 个S444 键和8 个S666 键。为方便结构的区分,我们称一个局域结构的中心原子为一个团簇原子。

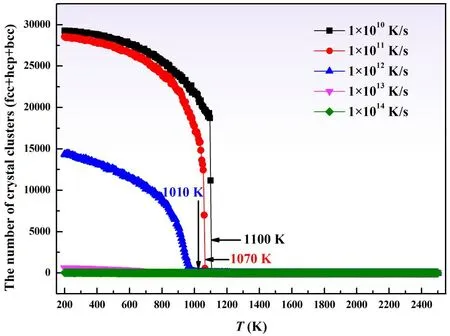

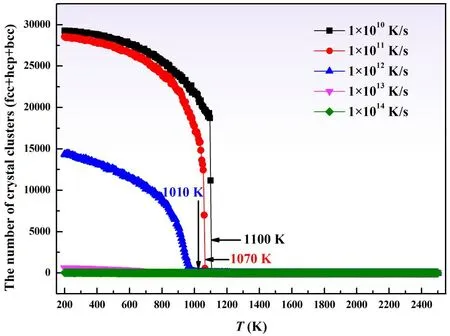

如图2 统计了fcc、hcp 以及bcc 三种晶体团簇在不同冷速下的数量变化曲线,在1×1013K/s 和1×1014K/s冷速下,系统中的晶体团簇数量很少,系统凝固形成非晶结构,这与图1 分析结果一致。而在1×1010K/s 与1×1011K/s 冷速下,随着体系温度的降低,晶体团簇原子的数量分别在1100K 与1070K 发生突变,说明这个温度下系统开始结晶,且冷速越低,团簇原子数量增加越明显;在1×1012K/s 的冷速下,数量曲线在1110K时发生突变,但团簇原子数量明显小于前两种冷速。总的来说,在1×1013K/s 和1×1014K/s 冷速下几乎不存在晶体结构;在1×1010K/s、1×1011K/s 以及1×1012K/s 冷速时,随着冷速的降低晶体团簇原子越多,体系结晶越早。

图2 不同冷速下晶体团簇的数量变化曲线

3.3 三种主要晶体的数量演变图

为了更详细探究Ti3Al 合金中不同晶体结构演变的细节,统计了五种冷速下不同类型晶体团簇的数量变化。fcc,hcp 和bcc 团簇的数量做了一定比例的缩放(fcc,hcp 结构原子数量缩小10000 倍,bcc 结构原子数量缩小了1000 倍)以方便对比研究。由图3 可知,在1×1012K/s 冷速下,bcc 团簇数量明显多于另外两种晶体团簇,这是因为在快速凝固过程中,晶体的生长是先形成亚稳态的bcc 团簇,然后bcc 团簇再转化成稳定的晶态团簇[19],因此,在1×1012K/s 冷速下形成了大量因冷速过快而未转化的bcc 团簇。在1×1010K/s、1×1011K/s 冷速下,体系中形成了以hcp 与fcc 团簇占主导的晶体结构,且fcc 与hcp 团簇分别在1×1011K/s与1×1010K/s 冷速下数目最多,此时系统中晶化程度较深,bcc 团簇的含量较少。在1×1013K/s、1×1014K/s冷速下,体系中fcc 与hcp 团簇数量几近为零,bcc 团簇的数量随着冷速的下降稍有增长,但在体系中含量依旧很低。

图3 不同冷速下不同晶体团簇的数量变化曲线

3.4 构型熵

熵的概念表征了体系的混乱程度,熵值的大小既体现了整个体系微观结构的有序程度,同时也说明了整个体系的能量分布。为了更好的探究体系中结构的变化,引入构型熵(configuration entropy)的分析方法,其公式定义为:

图4 不同冷速下Ti3Al 合金体系的结构熵随温度T 的变化曲线

3.5 可视化分析

为了更直观且清楚地展示出三种冷速下Ti3Al 合金形成晶体结构的细节,采用三维可视化软件分别对200K 时模拟体系的晶体结构进行分析,得到如图5 所示的晶体结构分布图。在1×1010K/s 冷速下,Ti3Al 合金形成了以fcc 与bcc 晶体结构为主的层片状晶体结构,晶体取向基本相同,且体系中fcc 晶体结构的数量略高于bcc 晶体结构;在1×1011K/s 冷速下,体系晶体结构同样为层片状,但fcc 晶体结构的数量远高于bcc;在1×1012K/s 冷速下,系统形成了纳米晶,晶体取向各不相同。故冷速越低,体系中形成的hcp 晶体越多,这是因为标准的Ti3Al 合金是hcp 结构[20],在低冷速下体系中fcc 结构有足够的时间转化成hcp;bcc 原子在体系中的含量一直都保持比较少的数量。

图5 材料凝固后晶体原子可视化图。(a)-(c)分别代表1×1010K/s、1×1011K/s、1×1012K/s、冷速

4 结论

采用分子动力学模拟的方法对Ti3Al 合金在不同冷速下的快速凝固过程进行分析。得出如下结论:

(1)Ti3Al 合金快速凝固过程中,1×1010K/s、1×1011K/s 与1×1012K/s 三种冷速下,系统形成了晶体,结晶转变温度分别为1110K,1070K,1010K,冷速越高,体系的结晶温度越低;冷速为1×1013K/s、1×1014K/s时形成了非晶体。

(2)1×1010K/s,1×1011K/s 以及1×1012K/s 冷速的构型熵曲线分别在1100K、1050K 和1010K 急剧下降,体系中LSCs 的种类明显减少,结构有序度大幅度提升,且冷速越低,熵值越低,体系有序度越高;1×1013K/s 和1×1014K/s 冷速下体系中LSCs 的种类较多,体系形成更无序的微观结构从而保持了较高的构型熵。

(3)Ti3Al 合金在1×1010K/s 与1×1011K/s 冷速下形成了取向基本相同的层片状晶体结构,且1×1010K/s时,fcc 与hcp 晶体结构数量基本相同,1×1011K/s,fcc 晶体结构数量远多于hcp 晶体结构;1×1012K/s 冷速下,形成了晶体取向不一的纳米晶,bcc 晶体数量增加,但仍以fcc 与bcc 晶体结构为主。