工艺参数对高Nb X80管线钢连续冷却相变的影响研究

于建国

(承德石油高等专科学校,河北 承德 066004)

自从德国建成首条X80实验管线以来,高压、薄壁、大口径的X80管线钢成为研究的热点,并最终使X80管线钢的工业化应用成为可能,其高强度、高韧性等诸多优点也被广泛应用于长距离油气的输送[1]。目前X80管线钢主要采用低碳的合金成分设计,可以增加韧性,改善焊接性能,但工艺参数的变化也会对管线钢性能产生显著的影响。本文以一种高Nb X80管线钢为研究对象,通过CCT和金相组织的分析,得出工艺参数对相变的影响规律,对X80管线钢的应用有十分重要的参考价值。

1 试验材料与方法

以低碳Mn-Mo-Nb系X80管线钢为试验材料,成份如下表。试样制备成Φ8x12mm圆棒。

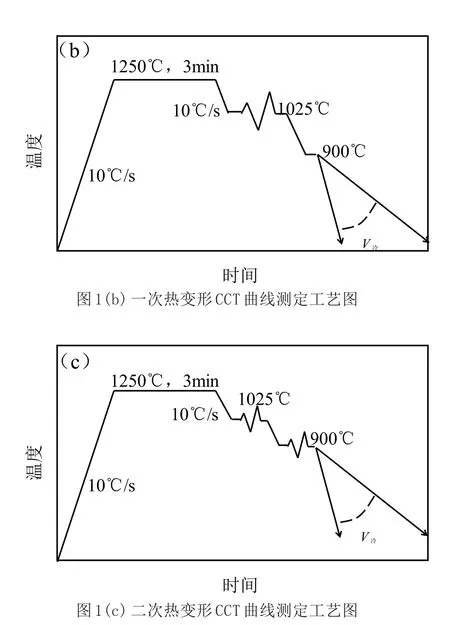

将Φ8mm x 12mm的圆棒形试样,在Gleeble-3500热模拟试验机上进行热模拟实验,实验工艺如图1。

采用切线法在膨胀曲线上确定相变点温度。显微组织观察在金像显微镜下进行,观察面为端面直径1/3处沿轴向剖开的截面,腐蚀剂为4%硝酸酒精。根据所采集的数据和金相照片绘制CCT曲线。

图1 相变动力学曲线测定工艺

2 试验结果与分析

2.1 连续冷却转变组织

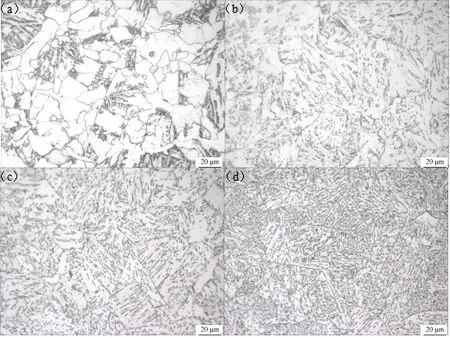

X80管线钢的典型组织是细小的针状铁素体和贝氏体[2]。如图2所示,在低冷速0.2°C/s转变组织为PF+AF+P,其中PF占的比例较大。在冷却速度较低的情况下形成了PF,是一种先共析铁素体,其特点是晶界清晰且规则的等轴晶粒。

冷速达到0.5°C/s时,组织主要以AF形式存在,PF组织减少。QF边界变得不清晰,呈现波浪状或锯齿形。与图2(a)相比,可看到部分不完全的晶界。随着冷速的继续增加,PF数量逐渐消失,AF组织数量逐渐增加。冷速2°C/s时,全部转变为AF组织,其中占有一定比例的粗大的BF组织出现,原始奥氏体晶界比较明显.当冷速为5°C/s时,转变组织为AF,组织明显细化。图3为未变形试样的TEM形貌,AF的典型板条形态出现,并在板条内部伴有高密度位错,能够实现多滑移,提高了钢的屈服和变形能力。这些特性补偿和抵消了包申格效应所引起的强度损失,保证钢管在成形过程中强度得到进一步提高[3]。

表1 试验钢化学成分(质量分数,%)

图2 未变形试样不同冷速下的显微组织

图3 未变形试样TEM形貌

2.2 单道次热变形冷却后的组织

图4 A钢单道次热变形冷却后的组织

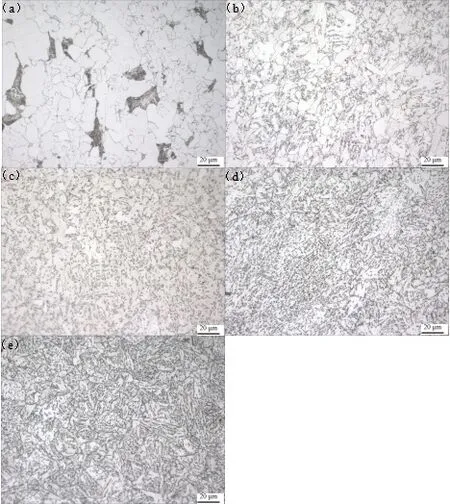

图4是A钢在冷速0.2°C/s,组织由PF和少量P组成,F形态无明显变化,热变形促进了多边形铁素体和珠光体的形成,AF的形成被抑制。在冷速0.5°C/s,组织主要是PF,伴有少量退化P组织,在部分区域有岛状组织存在。与图2(b)相比可知,变形对组织有细化作用。冷速为2°C/s时,AF出现。相比未变形条件下,组织细化,M/A岛增多,存在一定量PF,没看到原奥氏体晶界。在冷速在5°C/s 和10°C/s时,组织以AF为主,PF转变被有效得抑制,粒状和短杆状的M/A岛数量增加,组织更加细小。

2.3 双道次热变形冷却后的金相显微组织

在冷速0.5°C/s,组织由PF和少量P组成,与一次变形相比,F晶粒变小,双道次变形促进了PF和P的形成。冷速达到2°C/s时,组织以AF+PF为主,珠光体组织消失,铁素体内部出现无规律岛状组织,且边界不规则性加大,准多边形铁素体和粒状贝氏体组织出现。冷速在(5-20)°C/s时,岛状组织数量增加,分布有规则,晶粒明显细化。当冷速在20°C/s时,M/A岛呈条状,铁素体板条特征变明显,板条贝氏体组织出现。与图4相比,AF在冷速2°C/s被观察到,M/A岛数量增加,两道次变形更细化组织。

图5 A钢双道次热变形冷却后的组织

3 CCT曲线

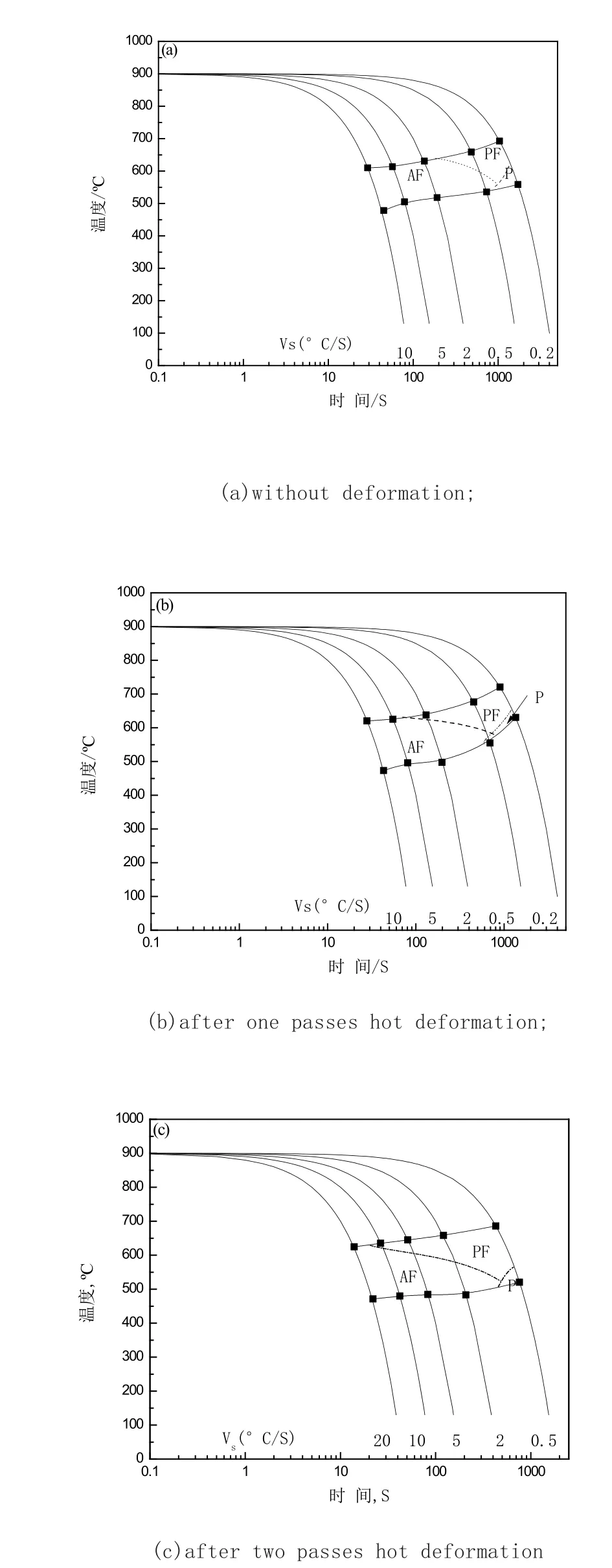

图6 X80钢CCT曲线

图6 (a)所示,为未变形试样的CCT曲线,通过观察金相组织可知,铁素体在高温区相变产生,PF在低冷速下形成,AF在高冷速下形成。随着冷速的增加,γ/a相变点略有下降,说明原子扩散能力降低,所以相变的发生必须降低温度,增大过冷度。冷却速度不同,不仅对高铌管线钢的相变点有影响,同时对性能也有影响。实验测得在0.5-5°C/s的冷速范围内,每个冷速下测得3个试样的平均硬度值分别为194HV、207.3HV、210.8HV。可见随着冷速的增加硬度值也在增加,因为冷速增大PF数量减少,AF组织增多,同时组织得到细化。

与图6(a)相比,图6(b)中变形使各相区向左上方移动,相变开始温度提高明显,说明变形促进铁素体组织转变。冷速增加,相变开始点和结束点向低温区移动,导致过冷度比较大,α晶粒与相邻的γ晶粒生长出共格α-γ界面,铁素体从一边以凸阶机制长大,形成针状铁素体[4]。实验测得在0.5-10°C/s的冷速范围内,每个冷速下测得3个试样的平均硬度值分别为188.7HV、238.5HV、239.3HV、240.9HV。硬度测试结果与金相组织相符合,在0.2°C/s时组织以PF为主,因此硬度值比较小;在2-20°C/s时AF组织占有的比例很大,而且以GF居多,因此在这个冷却速度范围内硬度值很接近。

图6(c)与图6(b)相比,相变开始点明显提高,各相区向左上方移动。图6(c)中各相变开始点在低冷速与高冷速之间的差异也很大,随着冷速的增加相变开始点变化的趋势较图6(a)和图6(b)中相变开始点下降幅度要大的多。实验测得两道次变形的冷速范围内(0.5-20°C/s)的硬度值188.7HV、238.5HV、237.3HV、240.9HV、245.5HV,随着冷却速度的增加硬度值也随着增加。

受变形的影响,含Nb的第二相粒子会在随后的冷却过程中析出,尤其是当冷速较低时,应变诱导析出会更充分,从而显著降低奥氏体中固溶铌的含量。而奥氏体中的固溶铌含量减少时,奥氏体的稳定性也随之下降,这将导致相变开始温度的升高及高温转变组织区域扩大。与图6(a)比较,图6(b)在高冷速下,奥氏体-铁素体转变温度升高10度左右;在低冷速下,相变温度相差30度左右。

与图6(b)比较,图6(c)在高冷速下,奥氏体-铁素体转变温度升高10度左右;在低冷速下,相变温度相差30度左右。同时,在图6中还可以看出,随着变形次数的增加PF区和P区逐渐增大,而AF去逐渐减小,完全的针状铁素体只能在更高的温度下才能获得。

4 结论

(1)冷速增大,会使钢的相变点降低,硬度增加,组织由铁素体和珠光体组织转变为针状铁素体。

(2)结合CCT曲线及金相组织,变形产生的形变储存能能够促进相变的发生,使相变点提高。同时,由于在变形过程中形成的位错和亚晶为相变提供了形核点,相变组织最终得到细化。