柳钢焦炉炭化室底砖在线更换的可行性研究

夏羽祥,陈优

(柳州钢铁股份有限公司,广西 柳州 545002)

柳钢焦化厂一焦车间共2座JN60型双联火道、废气循环、复热式焦炉,设计年产量110万吨,2005年投产至今,已有13年。自2017年以来,炉体多次出现炉墙砖破损、底砖脱出等问题。2018年10月发现一焦2#炉57#炭化室底砖脱落,自机侧炉头第3块砖起数量多达44块砖,导致推焦严重受阻,推焦电流401A,并伴随着推焦杆的剧烈振动,严重影响推焦的正常秩序。及时的进行炉体损坏情况检查并修复,保证焦炉正常生产,不仅关系到后续炼铁工段的生产稳定,更与公司整体经济效益紧密相关。

1 破损原因分析

在生产倒炉过程中,换车进行首炉推焦操作时推焦杆仍处于冷态,在与炭化室底面摩擦时会出现振动大并发出刺耳声音的情况,故而2#炉前几炉炭化室底砖磨损破碎较为严重。焦炉经过十余年持续生产,底砖存在一定程度的磨损、松脱,该振动造成部分底砖受力而整体脱落。

2 在线更换方案

2.1 砖型选择及处理

采用在线更换的方法处理,炭化室墙面温度高达1100℃左右,普通硅砖需要按照烘炉时的膨胀规律缓慢升温,几个小时的检修时间无法满足需要。而且根据实际情况,2#焦炉前几炉炭化室底砖需要承受来自推焦杆的机械振动,故而底砖对热震稳定性的要求较高,经过对比论证,决定采用高温耐磨、热震性好的高铝堇青石砖进行修复,并于计划检修前对新砖进行预热干燥处理。

2.2 工具准备

(1)搭建热修平台:清空2#推焦车刮板机南面人行通道至车辆楼梯口的区域,为送砖过程提供空间。

(2)辅助工具:准备切砖机及隔热毯;切下一块方形保温棉,在上部绑上一根钢管制作成隔热毯;

(3)送砖杆:不锈钢管前端加焊砖型大小的铁板即可;

(4)灌浆工具:利用日常热修炉体使用的喷浆机对接一根长约10m、不锈钢材质的喷浆管制成,采用气力输送的方式进行喷补。

2.3 炉温处理

为避免炉墙耐火砖各项性能受影响,要保证墙面温度不低于850℃[1],检修前对57#、58#燃烧室进行降温处理,关闭57#、58#燃烧室加热煤气考克,加大烟道吸力和风门开度,减小56#、59#燃烧室加热煤气考克,使得57#炭化室墙面温度降至850~900℃并维持稳定,在检修过程中安排测换人员每2h进行一次墙面温度测量。

2.4 出焦管理

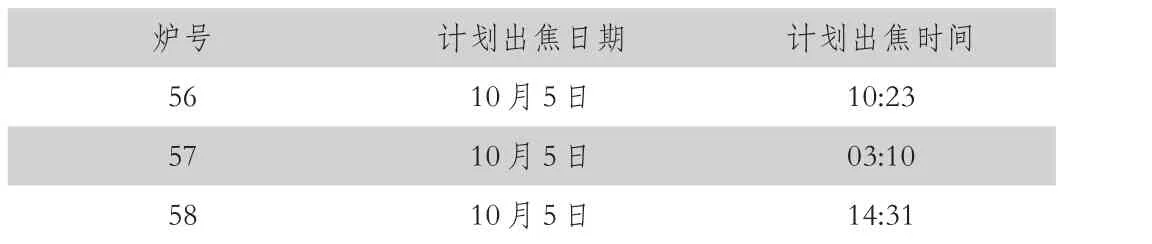

检修期间其他炉号炭化室正常出焦,出至2#炉时使用1#推焦车协助检修,出至1#炉时切换车辆进行检修;由于57#炭化室为空炉状态,根据推焦要求需停出56#、58#,当日该3炉计划出焦时间如表1,根据检修进度需做好上升管的相关操作,即56#、58#实施焖炉期间,达结焦末期时荒煤气产生量低,需及时关闭上升管翻板,打开上升管盖,防止荒煤气倒流。

表1 相关炉号计划出焦情况

2.5 更换步骤

(1)将隔热毯挂于机侧炉门横铁挂钩处,下部保留约1米高开口用于施工;

(2)自炉口处破碎的底砖起,用锤子、长钎条等工具整块清理旧底砖,保证脱落的旧底砖凹槽内底部平整无凸出,清理完毕用风管吹扫干净,便于铺设新砖;

(3)根据底部凹槽大小、结构及深度情况,用切砖机对新砖进行加工,满足铺设要求;

(4)炭化室由内往外,用送砖杆将新砖逐块送入,进行较内侧底砖铺设时,安排人员在炉顶加煤口处观察,要求各砖之间保留约5mm缝隙用于灌浆;

(5)底砖铺设完毕后,检查砖面平整无凸出等异常情况,从机侧炉口处用喷浆机进行灌浆操作,每次喷浆完成补料过程要继续用压缩空气对喷浆管进行吹扫,防止堵塞;

(6)喷浆过程保持砖缝均匀饱满,保证砌筑牢固并且不出现砖面浆料过多而凸起的情况;

(7)灌浆完成后,取下隔热毯,关上炉门;

(8)将两侧燃烧室温度提至标温后,摘掉炉门用推焦杆进行推空炉操作,完毕后重新检查底砖平面无异常,恢复加煤操作;

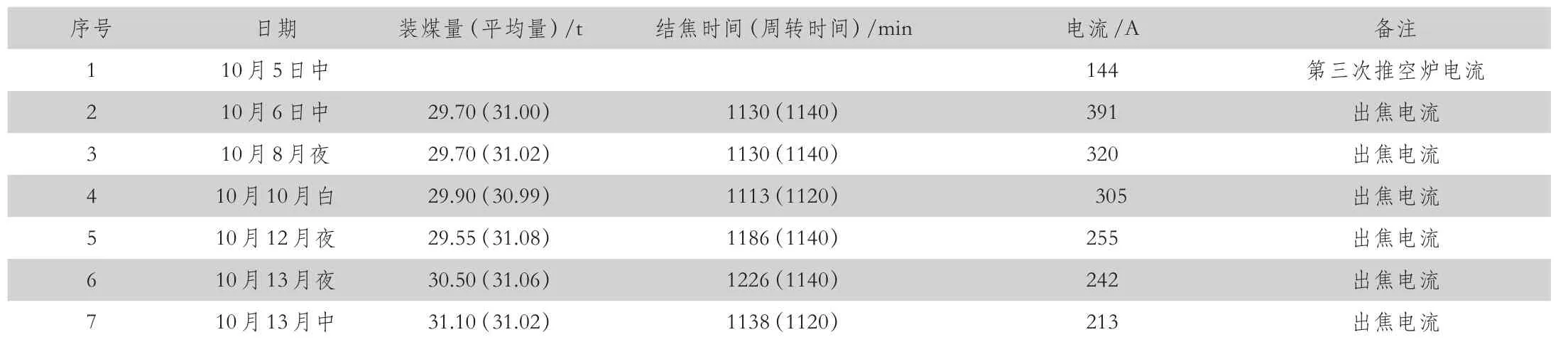

表2 在线修复后各电流情况

3 在线更换效果

在线更换完成,现场观察到炭化室底平面平整,基本满足生产条件,该喷补过程操作较为合理。补炉完成共进行了3次推空炉操作,随后装煤过程采取减少装煤量的措施,相关数据及对应结焦时间下出焦电流如表2,数据显示第一次装煤出焦电流较大,存在一定的二次焦风险,随后几次装煤出焦电流逐步降至正常并趋于稳定,开始恢复正常装煤量。

4 结语

本次57#炭化室底砖在线更换过程充分考虑了操作的安全性,前期准备工作充分,但由于脱落底砖数量较大,总耗时13h,检修后基本满足生产需求;检修完成后仅进行了3次推空炉操作,在降低加煤量的情况下仍存在出焦电流大的情况,解决办法可考虑增加推空炉次数或延长结焦时间;检修期间合理降低温度,降低了人员的操作风险,同时维持炉墙温度不低于850℃,降低了炉子的受损害程度。