低磷品种钢的操作模式构建优化研究

严 敏

(新余钢铁集团有限公司,江西 新余 338000)

在终点控制不稳定的情况下,终点的命中率特别低而导致了新钢公司产品竞争力较弱。这在低磷品种钢方面表现得特别显著。面临着竞争白热化的钢铁市场,这样的终点控制是很难求得生存和发展的。就现如今所采用的还是经验炼钢模式的第一炼钢厂而言,在终点控制方面所依靠的全是操作工的经验和技能。其结果是:第一,终点温度不但控制不准确,而且波动幅度很大;第二,脱磷率低而补吹率高。针对这样的问题,笔者提出了这样的操作模式:一是测温取样后再次下枪吹炼;二是吹炼中途倒一次炉。这样,对吹炼过程信息的了解会因为“一枪拉”模式的被新操作模式所取代而增加。这就使得终点控制的稳定和在的命中率的提升有了一定基础。

1 工艺优化

(1)一次倒炉氧耗。就公称容量100吨的第一炼钢厂现有三座转炉而言,装入量是控制于123吨的。在新的操作模式的推广之中,首次的操作出现了这样一些问题:①据取样分析,氧耗为3500m3时对应的铁水平均含碳量为0.85%上下。熔渣在枪位过低的情况下容易返干,因而对脱磷是不利的。而在枪位过高的情况下,二次下枪后易于造成喷溅且难以控制的结果。这样,金属会严重流失。②对终点的准确控制因为二次下枪吹炼的时间偏长而难度较大。在对一次倒炉时机实施了调整的情况下,我们所选择的的为3800m3甚至更为靠后提枪倒炉。这样,喷溅的发生在熔渣充分乳化的情况下得以避免。这就为技术的改善和经济指标的完成奠定了坚实的基础[1,2]。

(2)造渣和供氧制度的优化。就低磷钢的吹炼而言,在具体的过程以及终点控制方面,因为铁水的波动而缺乏稳定性。这是实际操作之中诸如终点的脱磷率无法对放钢要求予以满足和重点温度波动特别大以及难以控制的喷溅现象较为频繁等方面所体现出来的。其根源为这两个方面的制度未在外部条件变化的情况下及时地调整:其一为供氧;其二为造渣。就取样分析而言,一次提枪倒炉后的关键为:对吹炼过程的相关信息予以了解。在此基础上,为了达到终点控制方面的目标而采取有效措施。

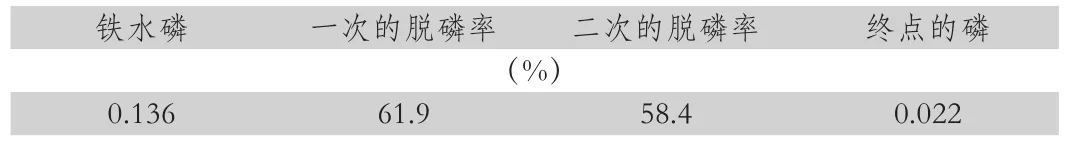

表1 一次倒炉的相关信息采集

表2 终点磷的具体计算

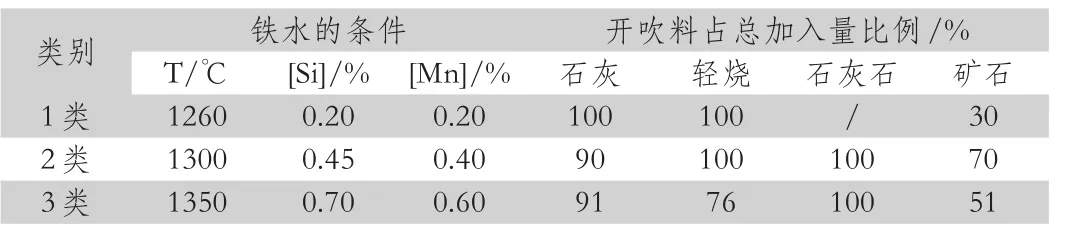

由上表可得,对于低磷钢出钢要求,两次的脱磷率都无法予以满足。因此,供氧和造渣制度一定要予以优化。下表所表示的,即为各种各样铁水条件下的对应前期造渣制度方面的具体内容。

表3 不同铁水条件下开吹料的加入情况

对于开吹料加入来说,不管是时机,还是数量,抑或是种类,都要依据具体的铁水条件加以确定。要充分利用前期低温、高氧化铁及大渣量的去磷条件来达到充分脱磷的目的。

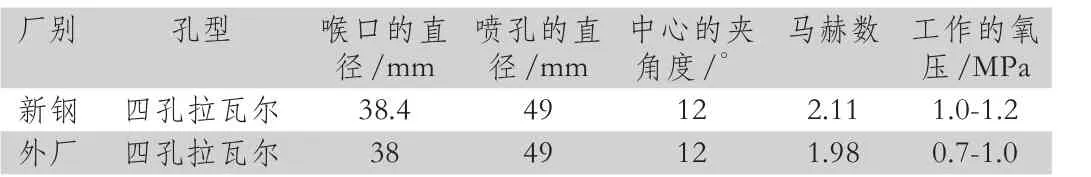

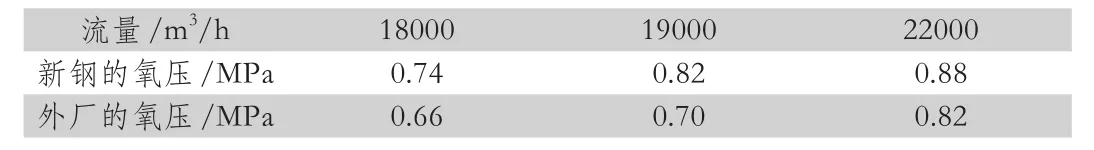

针对二次脱磷率偏低的现象,着重对氧枪喷头参数及氧流量和相应的氧压实施对比:

表4 氧枪喷头参数的对比

表5 实际流量和氧压的对应关系

就新钢氧枪喷头而言,上述两个表格的有关流量和对应氧压方面的数据说明,是偏硬吹的。熔渣乳化时间的程度在操作模式优化之前是不够的。所以,终点磷含量在去磷不充分的情况下是偏高的。在熔渣乳化良好的情况下,若是将300-500Kg石灰予以加入,则不但能够起到压渣作用并且有效避免熔渣的外溢,而且能够对渣之中的磷起到固定作用。这样,脱磷效果就能够达到极致。

1.3 优化意义

对于重点控制的稳定是采用新操作模式意义所在。在为二次下枪吹炼的情况下,就第一次倒炉的测温取样而言,所起到的即为对于终点命中率创造条件的作用。在对二次吹炼进行诸如脱碳速度等方面数据整理的基础上,我们是能够利用所取得的数据进行进一步的操作指导的。

2 具体应用

在终点控制方面,一方面是数据的不断积累,另一方面是新操作模式的推广运用,使得低磷品种钢有了巨大进步。除了对于82B冶炼终点碳的准确控制之外,其具体的表现还有两方面命中率的提升:一是终点温度命中率;二是终点脱磷率。

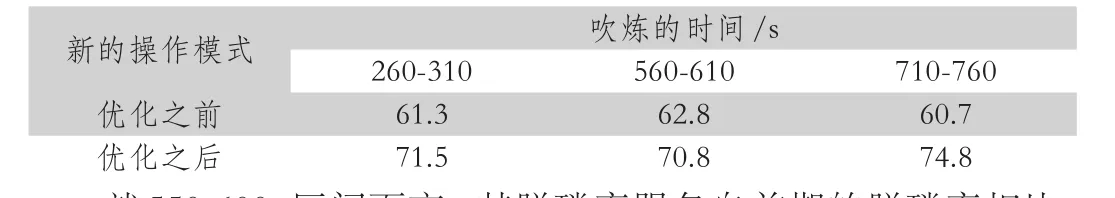

(1)脱磷率的对比。终点脱磷率在两个方面制度优化得到落实的情况下提升较为显著:一是造渣;二是供氧。对于新操作模式来说,若将优化前后的15炉钢每一个吹炼时期实施取样分析,我们可以做到对于其脱磷率的对比。

表6 各个吹炼时期脱磷率的对比

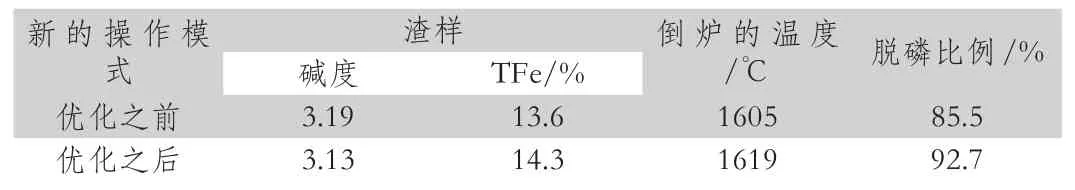

就550-600s区间而言,其脱磷率跟各自前期的脱磷率相比,是差不多甚而至于是有点下降的。也就是说,中期基本上没有脱磷。而就新操作模式优化前后对比而言,冶炼的前期和后期是有所区别的。前期脱磷率在造渣制度得到优化的情况下是显著提升的。我们可以实施工艺优化前后的两个方面的对比:一是终点渣样的具体成分;二是对于脱磷率。

表7 渣样的对比

对于工艺优化前后的终渣,我们可以实施渣样的比较。就渣中TFe的含量而言,在这样两个前提之下,后期的含量跟在工艺优化之后一样,都更高了。对于熔渣的乳化,所起到的为关键性作用。而终点脱磷率也就随之提升了。特别值得一提的是,残锰的下降和金属氧化物的损失,都是终渣TFe含量提升而引起的。在这样的情况下,无论是残锰率,还是终点脱磷率,抑或是终渣TFe,都是需要数据跟踪的。因此,我们可以得出以下结论:

就脱磷率和残锰率而言,在TFe含量升高的情况下,分别呈上升和下降的趋势。不过,在升到15%的情况下,脱磷率在渣中TFe含量并未继续上升。所以,在吹炼后期,对终点脱磷率的提高来说渣中一定含量TFe是很关键的因素。当然,从综合成本的角度看,这方面的含量并非越高越好。

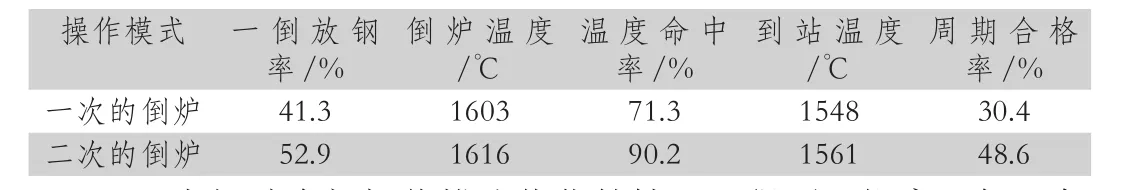

(2) 终点控制。在对二次下枪后数据积累的情况下,我们就能够将冶炼经验参数得出来。下面的表8即为冶炼低磷品种钢的终点指标控制情况:

表8 终点控制对比

82B出钢碳在新操作模式优化的情况下得到了提高。在后吹率和补吹率下降的之后,钢种质量得益于钢种夹渣物含量的降低而得以提升。

表9 82B冶炼指标的对比

4 结语

在低磷品种钢的冶炼方面,对于新操作模式的采用,取得了提升终点脱磷率的效果。而无论是到站温度,还是终点温度,都因此而提升了。这就为精炼工序的电耗下降创造了前提条件。钢种质量在后吹率减少和一倒放钢率提升以及终点碳温控制更稳定的情况下,得以稳定了下来。而经济和技术方面的指标也因为整体操作水平的提升而取得了进步。