河钢宣钢3号高炉节本降耗浅析

李利杰

(河钢宣钢炼铁厂,河北 张家口 075000)

1 概述

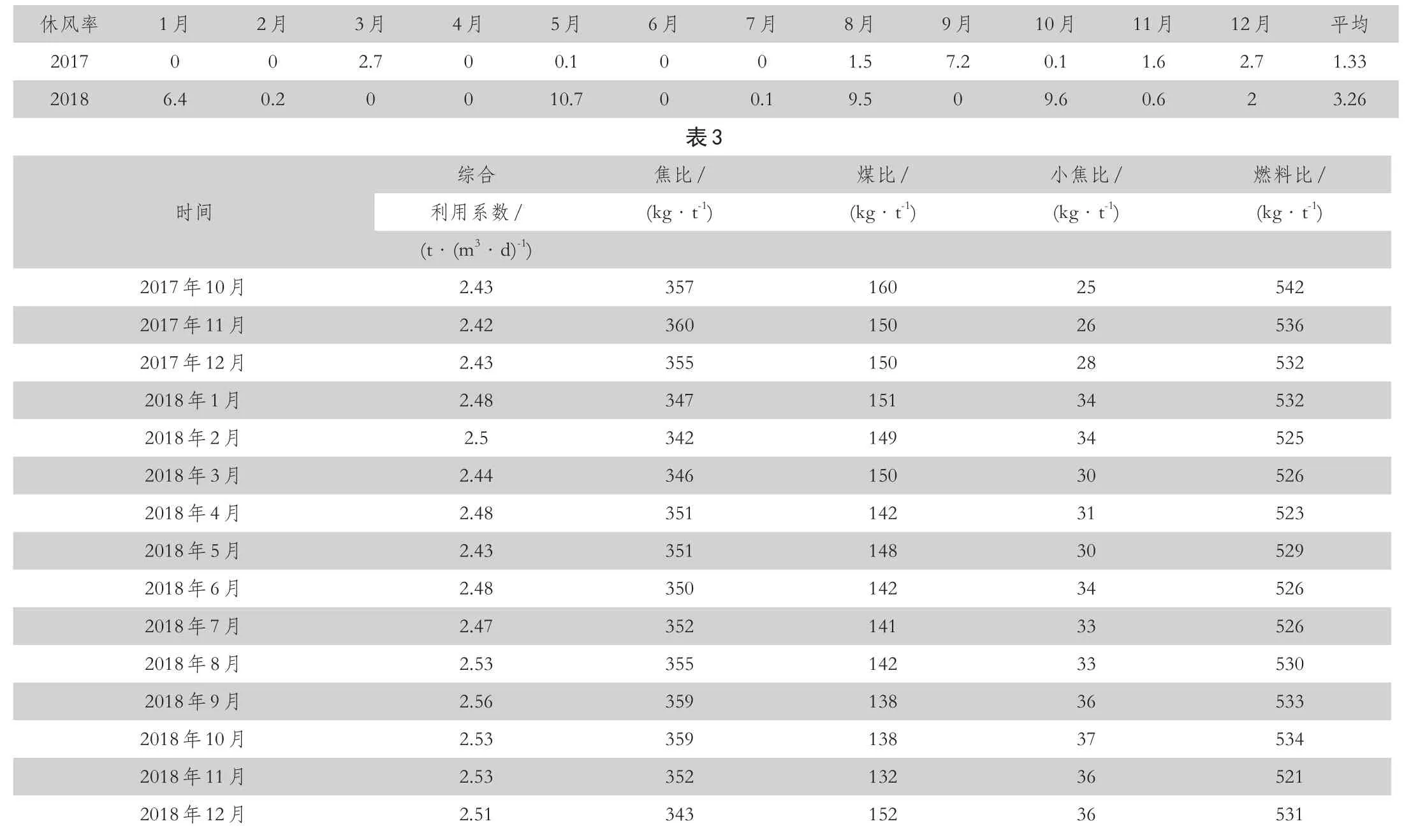

2017年河钢宣钢继续响应国家钢铁去产能、绿色环保的生产理念,12月份3#4#焦炉、2#3#转炉相继停产,河钢宣钢3号2000m3高炉2018年面对产能优化,自产湿焦停产改吃外购焦、捣固焦切焦炭结构频繁调整,高炉返焦率明显升高;炼钢2#3#转炉停炉“铁大于钢”,高炉多次配合长时间检修,对高炉长周期稳产高产及合理的操作炉型影响较大,下表1为去产能前后休风率。

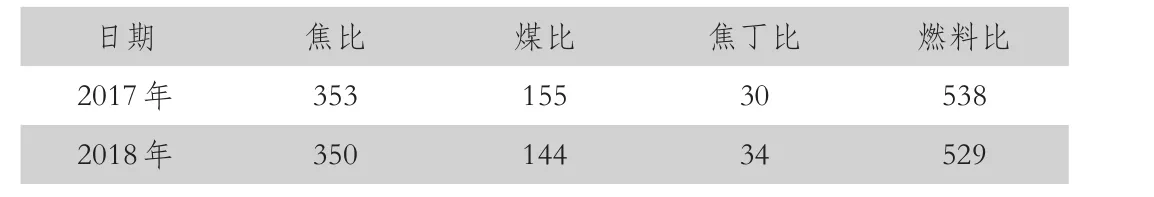

3号高炉高炉操作者面对多种不利因素下,充分发挥技术优势,通过优化上下部制度、配加小矿、提高富氧率、加强原燃料系统检查,延伸管理、细化炉前出铁组织等操作技术的实施,3#高炉克服了多次长时间无计划休风对炉况的影响,实现高炉了长周期稳定顺行,同时,高炉主要技经指标稳步提高,下表2为去产能前后高炉各项指标对比:

表2

2 技术方案

2.1 优化上下部制度,稳定炉况,提产降耗

合理的装料制度对降低高炉燃耗发挥着重要作用。对装料制度的优化是高炉操作者长期以来的主要工作,针对焦炭料种切换的情况,由于外购焦比较于自产湿焦水份偏高、粒度偏小且成分不稳定等几方面因素,我们全方面学习、参考国内外先进企业的理念,高炉通过上部制度的调整,装法由逐步优化两条煤气流采取抑制边缘开中心的装料制度,在保持边缘气流稳定的前提下,保证中心气流的通畅,下部适当缩小风口面积由0.3054㎡缩小至0.2999㎡,同时上用风量,提高鼓风动能与风速,保证炉缸均匀活跃。

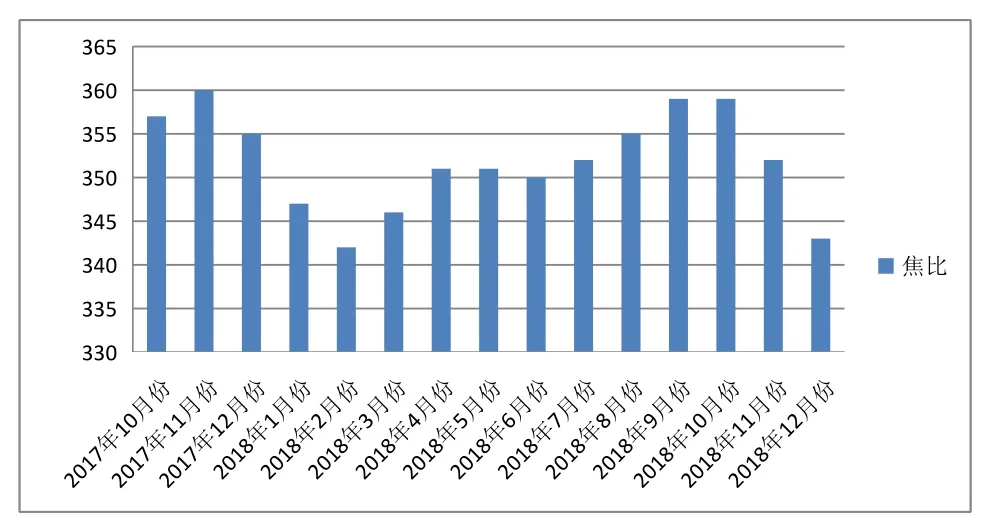

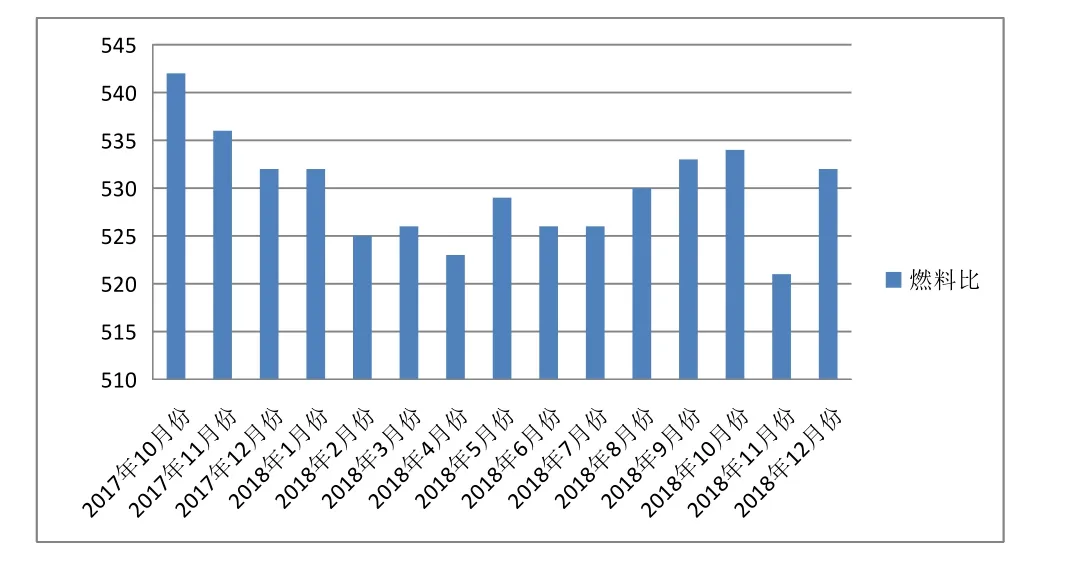

经过以上调整,炉况保证了高产稳定顺行,煤气利用率稳定在45%以上,焦比降至343kg,燃料比526kg。2017年12月份配吃外购焦前后焦比、燃料比的变化如图1、图2所示。

图1 2017年12月份配吃外购焦前后焦比变化

图2 2017年12月份配吃外购焦前后燃料比变化

2.2 保证高风温水平

当前由于1800m³高炉停产,全厂高炉煤气吃紧,而且大高炉焦比降低、燃料水份升高、冬季生产气温较低等因素使得煤气热值降低,煤气中含水量大,导致热风炉烧炉困难,热风温度曾下滑至1120℃。经过三座大高炉共同协商,换炉时间统一安排,避免同时换炉导致高炉煤气流量和压力大幅度波动。同时作业区严格要求热风工充分利用热风炉烟气余热预热助燃空气和煤气,控制好最佳空燃比与残氧量,提高燃烧效率,在现有条件下逐步提高热风温度,保风温1160℃,攻关风温至1180℃,从而有力地保证了高炉稳定顺行,同时提高综合喷吹效果和低硅冶炼的前提保障,促进了高炉生产的节能降耗。

2.3 配加小矿,精心操作,提高煤气利用率,降低成本

12月份以来,焦炭结构变化、设备事故导致高炉无计划休风多,以及配合炼钢检修,多次长期休风导致高炉炉缸工作状态走差,煤气流分布发生变化,边缘气流发展异常,炉体热负荷猛增频繁突破20000Kcal/h。

为保证高炉长期稳定顺行,首先必须稳定边缘气流,所以3#高炉操作者通过上部抑制边缘气流调剂同时通过配加小矿0.3t/批,提高煤气率,强化冶炼,控制边缘气流发展,在操作上力求参数控制稳定,减少炉温偏差,控制[Si]0.3~0.4%,,在保证炉缸热量充足和生铁质量的前提下,杜绝出现高炉温高碱度,降低炉渣计算碱度参数0.2~0.3倍,提高铁水含[S]0.025~0.040%,增加渣铁的流动性能。通过以上调整与精心细化操作,边缘气流消除,煤气分布趋于合理,炉况保持了长周期稳定顺行。

表1

配加小矿后,煤气利用率,长期稳定在45%以上,为降低焦比奠定了良好的基础,同时,3#高炉小矿月消耗1250t,相应降低了烧结矿消耗,成本降低680*1250=85万元/月。

2.4 加强原燃料系统检查,延伸管理,保证物化性能稳定和筛分效果

原燃料质量稳定是高炉长期稳定顺行的基础,没有一个稳定的原燃料条件,高炉操作者无法实现高炉长周期稳定顺行,所以加强原燃料系统检查,延伸管理,势在必行。

每天高炉工长对原燃料质量检查≥6次、对烧结矿、块矿、焦炭筛网检查≥2次;高炉作业区炉长以上领导每人对原燃料质量检查≥1次、对烧结矿、块矿、焦炭筛网检查≥1次,技术科、生产科领导每周对原燃料系统检查≥1次。

工长督促检查供料车间清理筛网上积料,保证筛网运行正常。每日白班工长接班后和交班前必须详细检查矿筛、焦筛、小矿筛和小焦筛,并做好记录。高炉工长通过对入炉烧结和成七烧结粒级分析对比和返矿量的大小变化,及时掌握烧结矿质量和粒级变化趋势,为炉内参数调整提供有力的科学数据。另外,高炉工长和自动化车间合作,将各仓筛分补料速度由人工计算改为自动化运算,这样可以瞬时、方便、快捷地了解每个仓的补料和筛分情况。工长根据炉料变化趋势、配量大小、补料速度,通知槽下合理调整每个仓的给料速度,从而使炉料充分过筛,最大幅度减少粉末入炉。

2.5 细化炉前出铁组织,为高炉强化“铺好路”

炉前能否及时出净渣铁对炉况的稳定顺行产生直接影响,因此炉前出铁组织是高炉生产管理重要的一环, 3#高炉设计两个铁口,采用双场交替出铁。由于炮泥质量及设备能力问题,双场出铁,出渣出铁不均匀,炉内参数控制波动大,炉况稳定性差,特别是配加外购焦之后由于外购焦粒度偏碎,造成炉缸死焦堆增加,卡焦倒焦情况频繁,渣铁排放不及时,炉内憋风减风情况较多,严重影响高炉强化。

针对此情况,3#高炉采用单场出铁,即单铁口循环出铁,产量按5000t/d计算,堵口后间隔35min打开铁口。单炉铁量400t左右,出铁80~100min,下渣60~80min,,出铁流速4.8~5.2t/min铁口深度易控制,打开铁口正点率有保障,渣铁排放均匀,铁量偏差小,倒焦卡焦情况明显减少,压量关系运行平稳,平均风量水平达到4100~4200m3/min,下料顺畅,炉内憋风减风现象基本消除,为高炉强化“铺了一条好路”。

3 效果

(见表3)

4 结语

维持合理的操作炉型,是高炉技术突破和安全生产的保证。

高炉多次长时间休风对高炉稳定顺行影响大,加强和完善基础管理,全面细致的工作,是高炉指标上台阶的重要措施。