可高效回收金属铁的精细钒渣制备方法研究

冯国晟,刘 超,靳倩倩,周桂红

(1.河钢承钢钒钛事业部,河北 承德 067002;2.承德中滦煤化工有限公司,河北 承德 067002)

湿法冶金提钒工艺中,需要将转炉所提取的块状物料通过磁盘吊砸碎、破碎、粉磨等工序制成精细粉状物料,粉状物料粒度必须达到工艺要求,并且要求金属铁含量低于3%,以降低金属铁对钒渣氧化钠化焙烧或亚熔盐法提钒工艺的影响。但是现有精细钒渣制备工艺中,所采用的磨机工艺结构不合理,磨机产能低、能耗高。粉磨除铁系统工艺繁琐,精渣除铁效率低,工艺中所使用的双辊磁选机在运行中,极易磁化弱磁性的钒渣,导致弥散铁带渣含量达到11%以上,弥散铁回炉处理困难,造成钒渣资源浪费。

1 原因分析

常规精细钒渣制备工艺中主要由于磨机工艺结构不合理,除铁筛分设备及磁选机结构及工艺部件不适合物料性质。

1.1 磨机结构影响粉磨产能及豆铁筛分效率

由于磨机隔仓及出料篦子板过料孔结构为直棱角,进入球磨机的钒渣仍然含有9-13%的金属铁,且钒渣含铁大多数以豆铁形式存在于钒渣中,经统计发现直径在5-10mm的豆铁占钒渣含铁的71-86%,豆铁形状不规则。经过球磨机一仓粗磨后,钒渣内豆铁裸露出来,大多数豆铁随钒渣排出磨外。

受篦子板过料孔结构及豆铁形状的不规则影响,当豆铁经过篦子板时,易卡在过料孔中,磨机产能大幅降低;原有磨机一段仓、二段仓均为球磨,不适合磨机一段仓为粗磨、二段仓为细磨的物料功能要求;其次磨机出口原有圆筒筛筛孔结构长条孔,由于经过球磨机研磨的豆铁形状均不规则,豆铁易卡在圆通筛筛孔中,最终导致圆筒筛筛分效果差,豆铁带渣指标超标。

1.2 精渣筛分设备结构不合理

除铁筛分设备为双层直线振动筛或回转筛,其筛网筛孔为长条孔或方孔,由于经过磨机研磨后的弥散铁大多数为片状,弥散铁易从筛网中漏出,导致筛分设备失去应有功能,精渣明铁含量高,最终导致焙烧工艺控制困难,影响系统钒收率。

1.3 工艺中所使用的磁选机不适合物料性质

工艺中所使用的磁选机极易磁化较大颗粒钒渣,导致弥散铁带渣含量达到11%以上,造成钒渣浪费,弥散铁回炉利用困难。

2 可高效回收金属铁的精细钒渣制备方法研究

2.1 钒渣粉磨系统工艺改进

针对原工艺磨机生产率低、除铁系统除铁效果差及各项指标不合格的情况,改进了磨机内部工艺结构,取消了磁选机,同时将双层直线振动筛改为双层滚筒筛,取消了筛分后物料返回,筛分后钒渣直接进入到精渣中,工艺改进后简化了物料工艺处理设备,解决了粉磨系统生产效率低的问题,同时解决了弥散铁带渣含量高、精渣含铁高的问题。

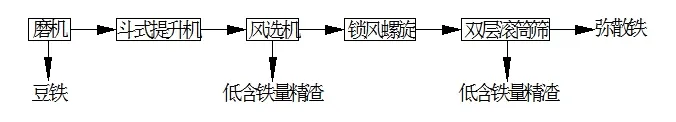

图1 改进后粉磨系统工艺流程图

2.2 磨机工艺结构及研磨体改进

(1)针对原磨机篦子板易卡豆铁的问题,将磨机隔仓篦子板过料孔入口及出口位置棱角结构改进为R5-8mm的圆倒角结构,并将过料孔入口及出口宽度加宽3-5mm;同时调整过料孔结构布局,使得篦子板有效过料面积由原来的13.35%增加到17.69%。

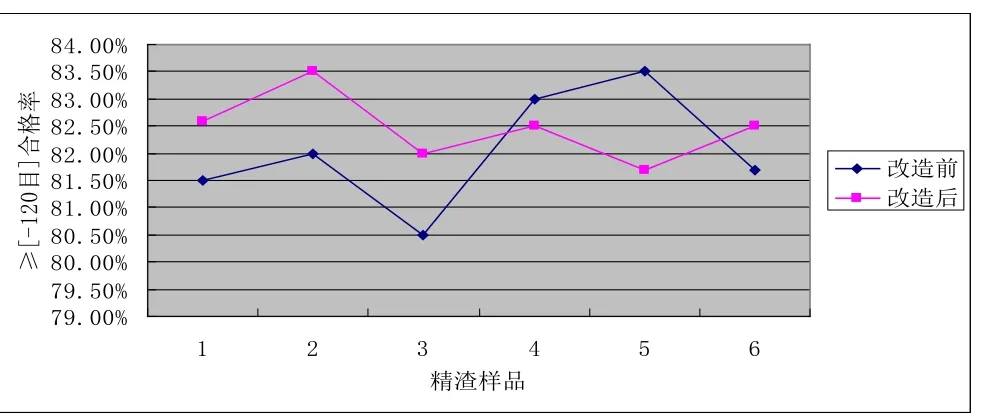

图2 磨机改进前后精渣粒度合格率对比

(2)磨机出口圆筒筛改进:为了利用磨机本体动能、增加球磨机出口圆筒筛有效筛分面积以及降低豆铁带渣含量,将球磨机出口圆筒筛在原长700mm的基础上加长到1200mm,改造后圆筒筛有效筛分面积较原有圆筒筛增加了1.9倍。同时将圆筒筛筛孔由原长方孔(6*20mm)改为直径为φ2-5mm圆孔。解决了筛网堵塞豆铁的问题。

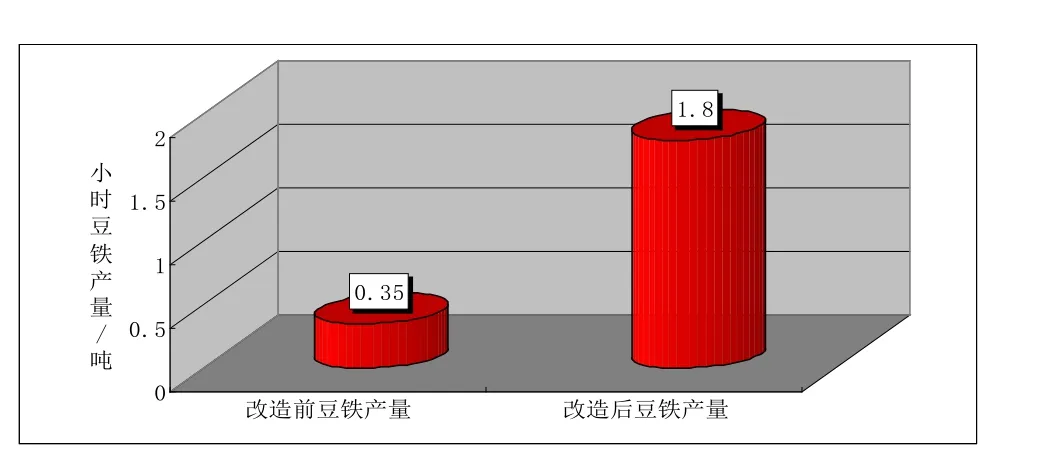

图3 圆筒筛改进前后豆铁产量对比

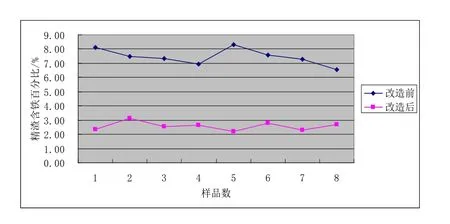

图4 除铁工艺改进后精渣含铁对比图

2.3 精渣除铁工艺改进

针对原精渣粉磨工艺中除铁工艺所使用的设备磁选机极易磁化风选后粗粒钒渣,导致弥散铁带渣含量高,以及所使用的双层振动筛或回转筛除铁效率低、设备故障率高等问题,取消磁选机、双层振动筛或回转筛,提出精渣除铁设备使用双层圆筒筛代替,其内筒筛网尺寸为φ1200*3000mm,外筒筛网尺寸为φ1500*3000mm,筛网材质均采用304不锈钢,内网筛孔为-20目,外网筛孔为-40目,双层圆筒筛整体从入料端到出料端有5度倾角,以保证筛分后铁粒流动顺畅。(如图4)。

3 结语

(1)分析出磨机产能低的原因。

(2)分析出精渣除铁效率低的影响因素。

(3)研究出新磨机工艺及精渣除铁的新方法,并将其应用到实际生产中的效果分析。

(4)新磨机磨机工艺及精渣除铁方法的应用,所得到的精渣明铁含量降低至2.8%以下,豆铁、弥散铁带渣含量降低至2%以下。通过本方法在提高磨机产能的同时增加了副产品豆铁、弥散铁的产量,提升了产线经济效益,能够满足工业化连续生产的要求。