凸辊拉矫机在小断面铸坯故障及改进措施

何保卫, 何 博,李积文,魏颖娟,李宇彤

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.陕西冶金设计研究院有限公司,陕西 西安 710032)

0 前言

方坯连铸生产时,为改善连铸坯内部质量,某些连铸机采用了动态轻压下技术。近年来,国内外某些钢厂对轻压下拉矫机的压下辊子进行了辊型改造,把辊的中间部分设计成凸台。

由于凸辊拉矫机可以在铸坯中心区域附近尚未完全凝固成型处于两相区部分进行压下,从而可以有效的改善铸坯中心疏松和偏析。

对于已经凝固的铸坯边角部没有压下作用,因此不会出现压裂的问题。同时由于使用凸辊以后,在相同压下量条件下,凸辊只是压铸坯中间区域附近的两相区,而已经凝固部分接触不到,因此压下阻力大减。拉矫机的压下能力得大大幅改善。

基于此原因,目前部分钢厂在推广凸辊拉矫机的使用。然而连铸使用凸辊拉矫机生产以来,也出现了一些问题急需解决。

1 凸辊拉矫机生产问题

以国内某钢厂为例,其连铸机采用了动态轻压下技术,拉矫机采用凸辊辊型,生产的铸坯为小断面矩形坯。生产了一段时间以后出现问题为

(1)送引锭、拉引锭出现引锭杆跑偏现象。

(2)生产时出现连铸坯跑偏现象,而且非常严重。

(3)连铸坯出现上表面压痕深浅不一、铸坯横截面不规则、铸坯内部质量未达到预期要求。

(4)连铸坯下表面出现划痕。送引锭时,由于经常出现引锭杆跑偏现象,使得引锭杆不能顺利进入结晶器区域,而导致自动送引锭失败。

生产时由于铸坯跑偏,而且拉矫机压下以后,铸坯的断面尺寸严重偏离原有设计要求,连铸坯在拉矫机区域下表面出现严重的划痕。

通过做低倍试验发现,采用轻压下以后铸坯的内部质量还不如未施加轻压下时好。

由于铸坯的划痕和内部质量问题,许多连铸坯都没有达到轧钢的要求,导致许多铸坯直接被判废,给生产带来了诸多不便。

2 凸辊拉矫机生产问题分析

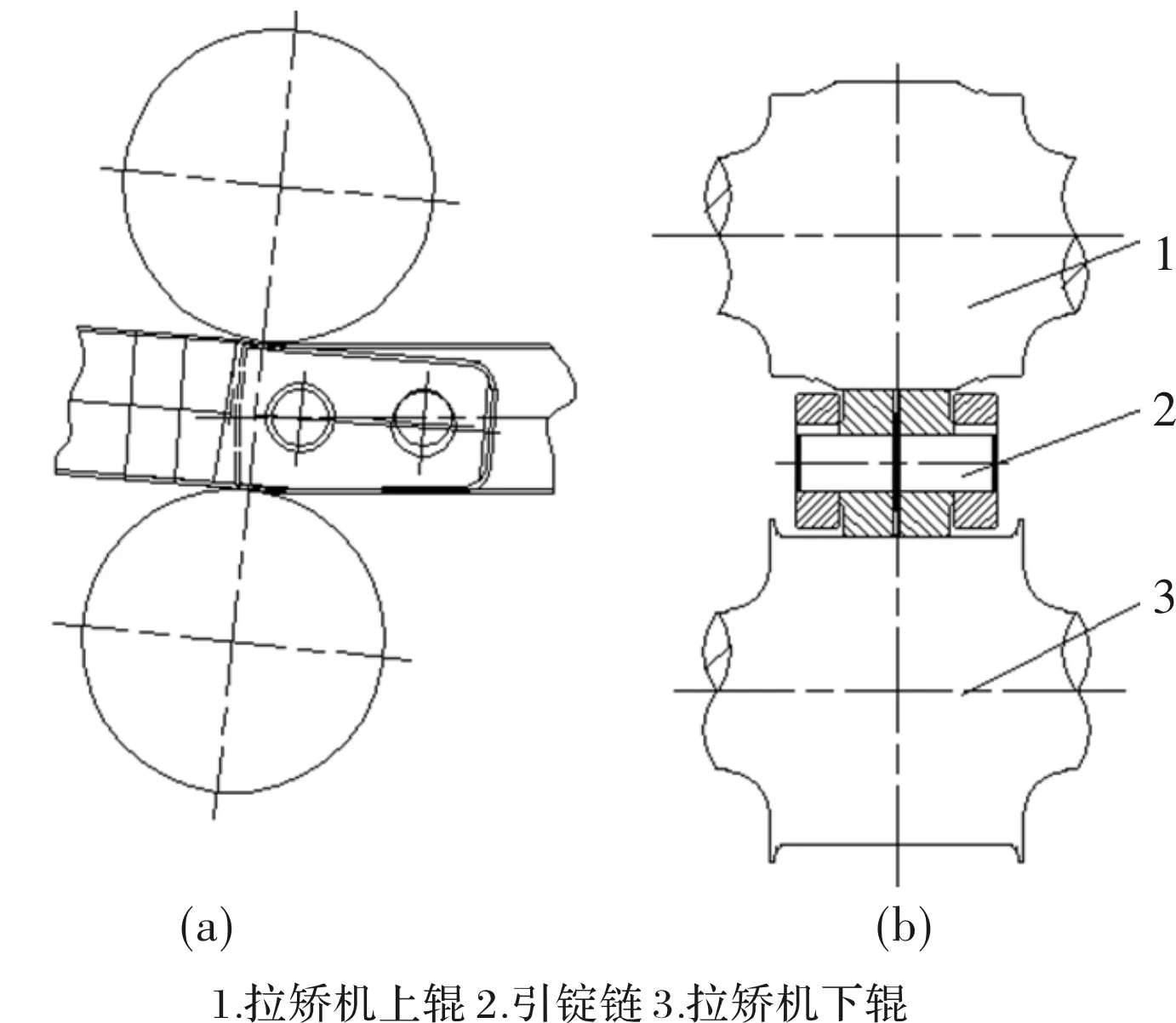

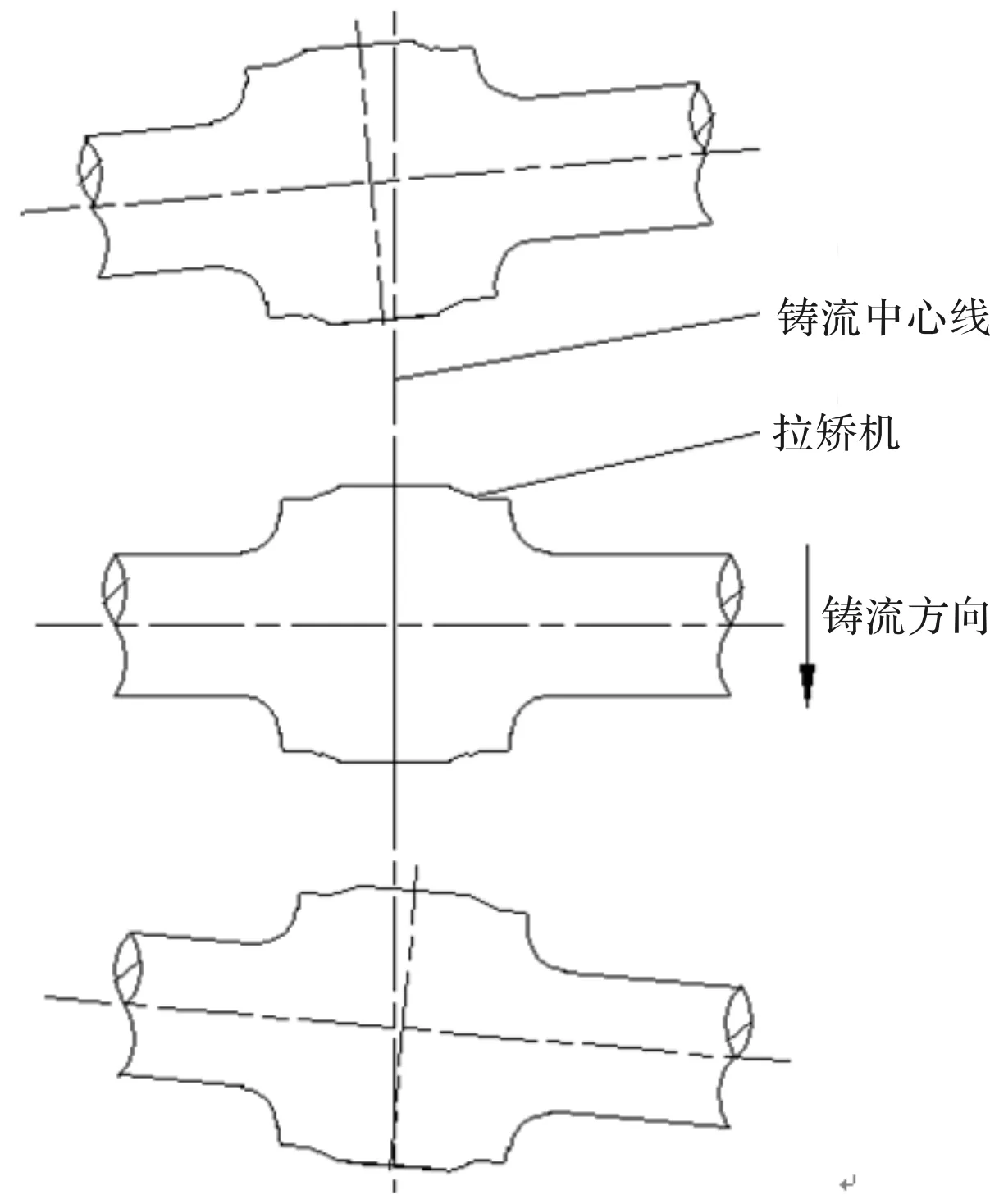

使用凸辊拉矫机生产的时候,如图1所示,引锭链只有中间区域能够与拉矫机辊子接触,相对于平辊拉矫机接触面积大大减小。如果引锭压设置小,可能出现压不住引锭杆的情况,如果引锭压设计过大可能会将引锭杆挤压发生塑性变形。

图1 引锭链与拉矫机辊子接触情况

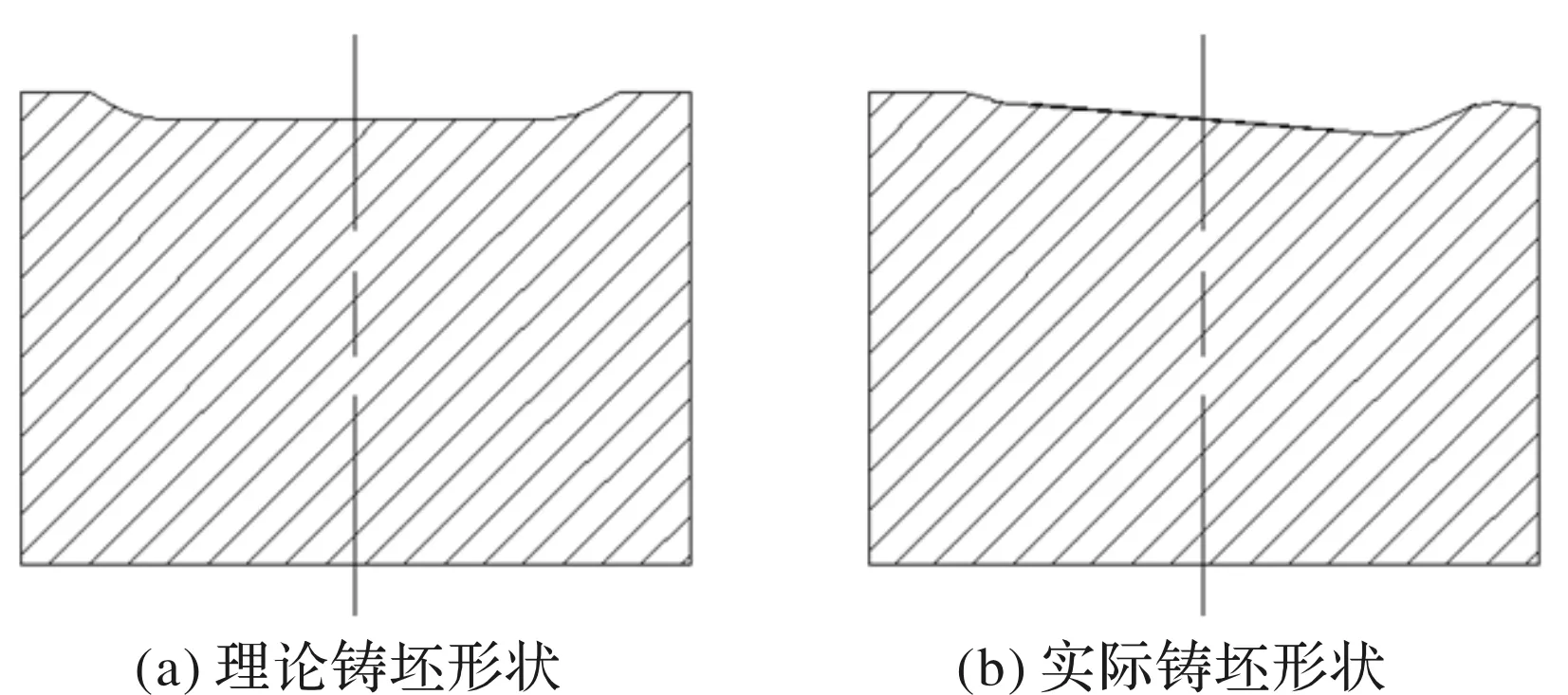

如图2所示为连铸坯与拉矫机辊子接触情况,图2a为理想状态下拉矫机实施轻压下的时候拉矫机辊子与铸坯的接触情况,图2b为实际生产时轻压下拉矫机辊子与铸坯的接触情况。

图2 连铸坯与拉矫机辊子接触情况

由图2a可以发现,理论设计的是拉矫机上下辊子相对平行,连铸坯在拉矫机正中间,实施轻压下的时候拉矫机上辊刚好可以压在铸坯的两相区。

然而实际中,拉矫机出现上下辊子不平行的情况,通过现场观察,发现拉矫机上辊均偏向传动侧,而且发现铸坯跑偏严重,部分拉矫机的下辊轮沿都已经被铸坯挤掉,铸坯已经搭在轮缘轮沿上方。在此情况下实施轻压下,导致铸坯出现了严重的内部质量问题,铸坯的断面尺寸严重超差,铸坯下表面被挤坏的轮沿划伤。

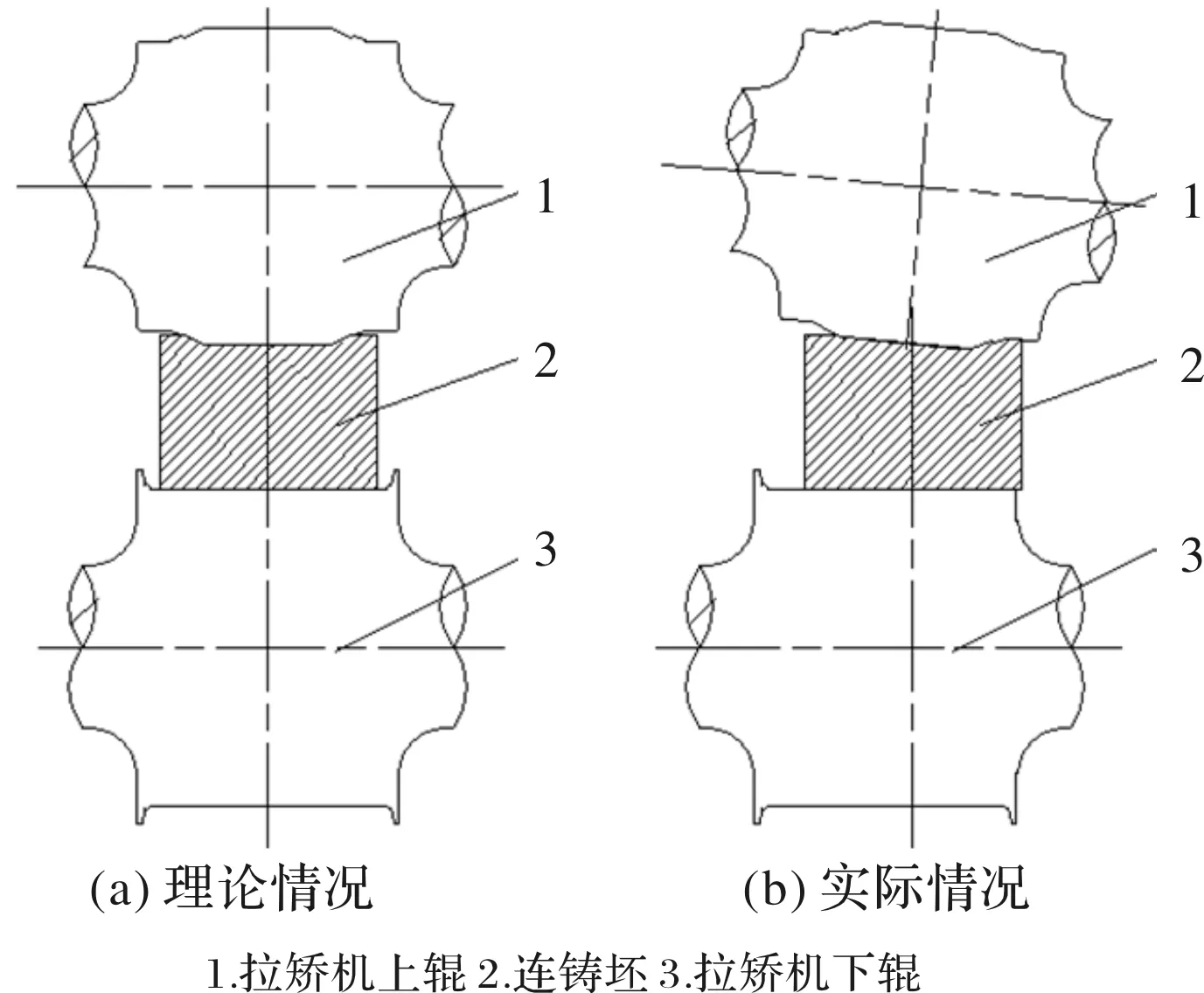

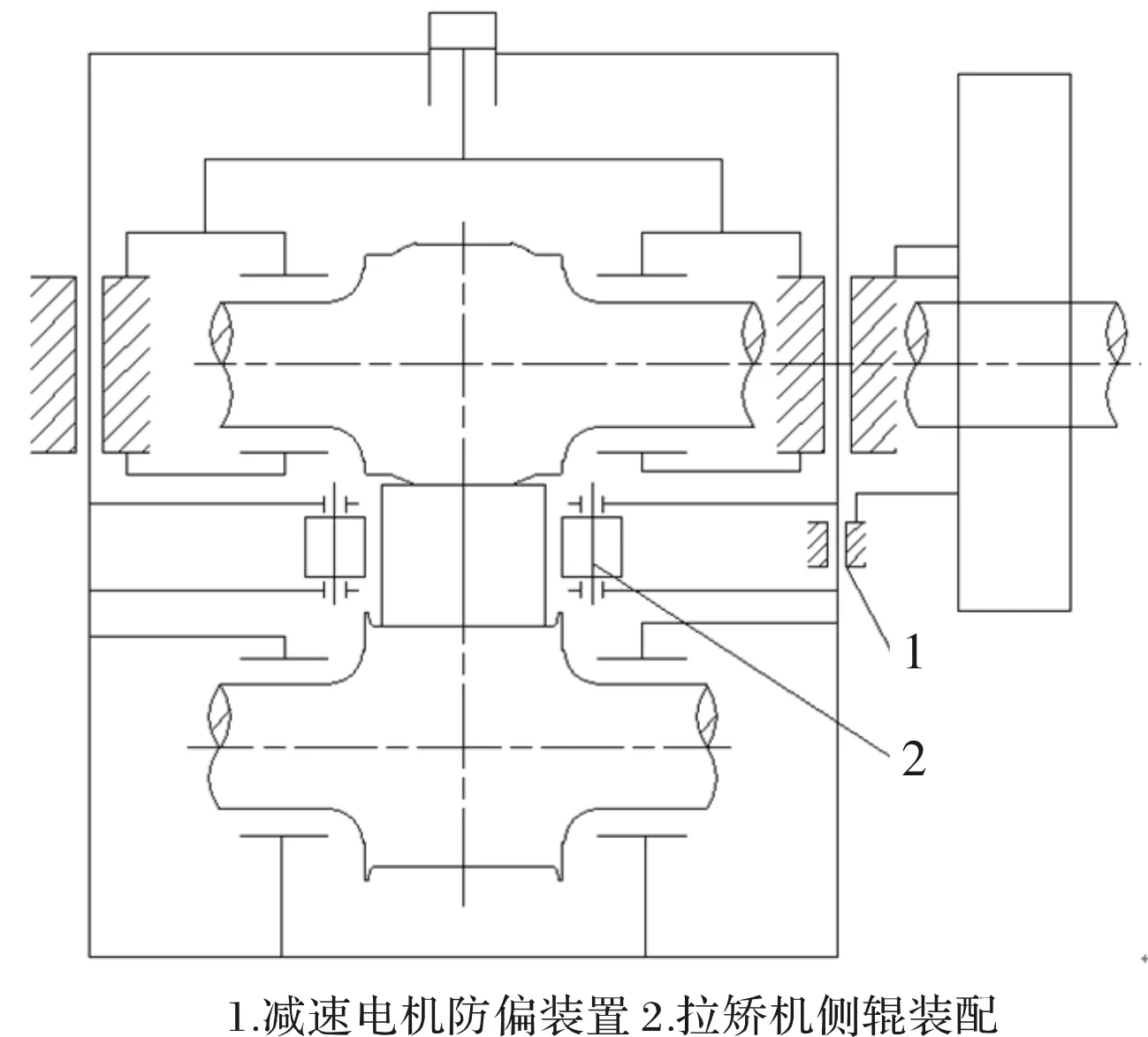

现有拉矫机的结构简图如图3所示,下辊装配固定在机架上面,上辊装配两端有滑块可以在机架上滑动,升降液压缸可以驱动活动梁带动上辊装配在机架上实现上下滑动,减速电机通过键连接在上辊装配,减速电机通过防扭板与活动梁联接。

图3 现有拉矫机结构简图

现有拉矫机活动梁在传动侧的滑块机构和拉矫机机架之间留有0.1 mm的间隙作为固定侧,而在非传动侧流有0.5 mm间隙防止拉矫机热变形而出现卡死现象。

针对现场出现的拉矫机上辊偏斜情况、铸坯跑偏、铸坯划伤,分析原因有

(1)由于拉矫机传动侧的电机减速机重量大于800 kg,目前拉矫机减速电机只是通过防扭杆来固定,由于拉矫机单缸驱动,而且传动侧偏载严重,导致上辊出现偏斜情况。

(2)非传动侧为了给机架热膨胀留出安全余量,活动梁滑块与机架之间留有的0.5 mm偏大。现有滑块机构无法保证拉矫机上辊在自由状态下与下辊保持平行。

(3)拉矫机安装的问题,拉矫机安装相对于铸流中心线不对中,拉矫机之间不平行,如图4所示。1为铸流中心线,2为拉矫机示意,箭头所示为铸流方向。

图4 实际拉矫机布置情况

(4)由于喷嘴堵塞或者电磁流量计检测问题,而出现连铸坯左右冷却水量不一致,导致左右侧冷却强度不均匀,进而导致连铸坯在二冷区出现偏离铸机中心线的翘曲现象,而且这一现象会在拉矫机区域加剧。

拉矫机没有按照设计要求安装到位,导致拉矫机之间出现相对错位,拉矫机之间不平行,在送引锭、拉坯的时候就很容易出现引锭杆跑偏、铸坯跑偏的问题。

如图5所示为铸坯断面形状,图5a为理论设计的铸坯断面形状,图5b为实际生产得到的铸坯断面形状。通过对比可以看出,铸坯已经严重变形,根本无法满足轧钢的要求,而且通过实际的低倍试验发现,铸坯存在严重的内部质量问题。

图5 铸坯断面形状

3 改进措施

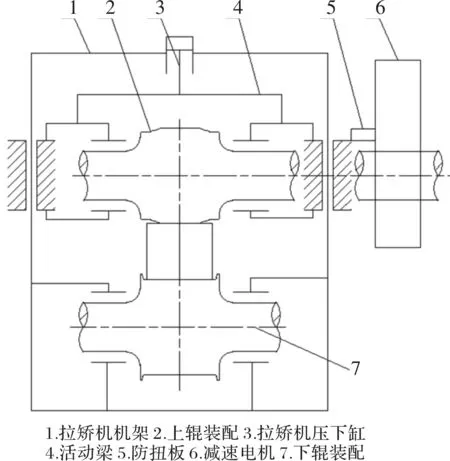

为了得到良好的连铸坯,发挥凸辊拉矫机轻压下的长处,本文对现有的拉矫机结构、拉矫机的安装做出调整。为了防止跑偏,本文给拉矫机添加侧辊。

为了防止上辊偏载造成的拉矫机上下辊不平行,在拉矫机减速电机和拉矫机机架之间设置滑块机构,起到支撑减速电机的作用。同时,给拉矫机活动梁非传动侧滑板机构添加垫片,将现有的0.5 mm的膨胀间隙调整到0.25 mm。

改造拉矫机下辊,目前拉矫机下辊的轮缘厚度太薄,不能起到铸坯和引锭导向的作用,增加轮缘的厚度,拉矫机改造结构示意图如图6所示。

图6 改进后拉矫机结构简图

通过现场的安装基准,测量拉矫机的实际情况,重新调整拉矫机的位置,从而保证拉矫机之间相对平行,拉矫机相对于连铸机中心线对中布置。

检查二冷区喷嘴喷水情况,排除堵塞的可能,检查气动调节阀是否有卡阻,流量计读数是否正确。

通过本文调整措施,基本上解决了目前生产过程中出现的送引锭跑偏。改进后生产实践一年多数据显示,现场无跑偏现象。

4 结论

文章分析了凸辊拉矫机在生产小断面铸坯时出现的问题。并针对目前的生产情况给出了解决现有送引锭跑偏、拉坯时铸坯跑偏问题的方法,得出结论

(1)凸辊拉矫机建议应用于大方坯连铸机,对于小断面的连铸机,凸辊中间突出部分太窄,一旦出现铸坯跑偏,凸辊不能压到设定的位置,不仅不能起到改善铸坯的质量的作用,反而会使得铸坯内部质量更差。对于引锭杆结构的设计、引锭压力的设计而言都有困难。

(2)凸辊拉矫机设计时,拉矫机一定要有侧辊,防止出现铸坯跑偏而无法矫正,拉矫机辊子压在不该压的位置。

(3)凸辊拉矫机的减速电机必须设计防偏装置,保证拉矫机的上下辊之间相对平行。

(4)拉矫机活动梁非传动侧滑块机构与拉矫机机架之间的间隙要设计合理,根据生产实际情况,建议间隙0.25 mm。