轻压下对板坯Q345钢内部质量影响的试验

陈跃军

(新疆八钢佳域工贸总公司)

Q345钢种连铸坯生产过程中出现的中心疏松/偏析等严重影响到铸坯内质,主要原因是连铸坯在凝固的过程中倾向于柱状晶组织生成,导致柱状晶的“搭桥”现象产生,从而出现中心疏松和中心偏析[1]。改善铸坯中心偏析常用的方法有电磁搅拌、低过热度浇铸、轻压下等技术[2]。但实践表明,电磁搅拌易在铸坯内部产生白亮带而且需要结晶器/二冷段/凝固末端等多个搅拌位置的合理组合;低过热度浇铸易发生中间包底结冷钢及水口堵塞,限制了其在工业生产中的应用。诸多研究表明[3-4],轻压下技术对改善铸坯的中心偏析有显著的作用,但各使用单位对轻压下工艺参数及效果的确认上颇有争议。本研究的目的就是通过试验对比得到合理的压下位置和压下量参数及相应的拉钢条件,指导工作。

1 轻压下压下位置的设定

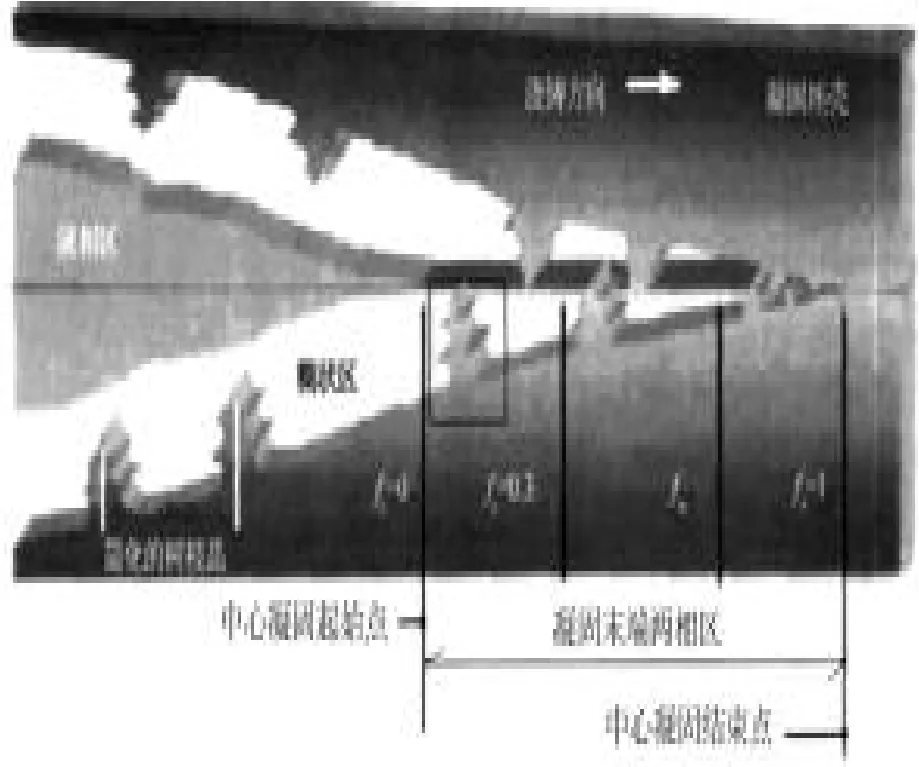

轻压下控制参数包括压下区间、压下量和压下速率等。压下区间是轻压下技术的一个重要参数,它要求在铸坯凝固末端合适的固相率范围内实施轻压下。但因为浇铸钢种的差异以及各企业铸机状况的差异对最佳压下位置不统一,图1为连铸坯凝固末端两相区示意图。有关有文献认为[5],对铸坯实施轻压下的适宜部位是相当于从铸坯中心固相率为fs=0.1~0.3到铸坯中心固相率达到流动极限固相率fsc=0.6(指钢液达到流动极限时的固相率)之间的一段铸坯。认为当fs>fsc时,钢液黏性很大,基本不会产生流动,若在此阶段实施压下,很可能对内部质量产生有害影响。Clyne和Davis等人认为这一临界固相率约为0.85[6]。另有许多文献认为:恰当的轻压下位置应是在铸坯凝固末端附近某一临界固相率以上,比如fs>0.8[1];VAI[7]则强调轻压下区域应位于凝固终点之前某一合适的固相率范围内,在较小或较大的中心固相率范围采取压下时,均达不到应有的效果。

图1 凝固末端两相区示意图

基于以上文献分析,认为恰当的轻压下位置应是固相率的某一点,而不是某一个范围。由于压下机架一般约为2m,涵盖一个固相率范围,因此,只要压下机架涵盖这个起作用的固相率点,再辅以合适的压下量,轻压下就可以明显改善铸坯中心偏析和中心疏松。

2 静态轻压下单机架压下试验

2.1 轻压下试验工艺

为得到浇铸Q345板坯的最佳动态轻压下位置,进行几组对比试验。以某钢厂板坯连铸机轻压下系统为例,其具备从8号至13号扇形段动态压下的功能,在16~32m的铸机冶金长度范围内均可以实施压下,具备进行静态单机架压下试验的条件,以此统计最佳压下固相率,既能够缩短动态轻压下固相率压下区间,又可以减少设备损伤。

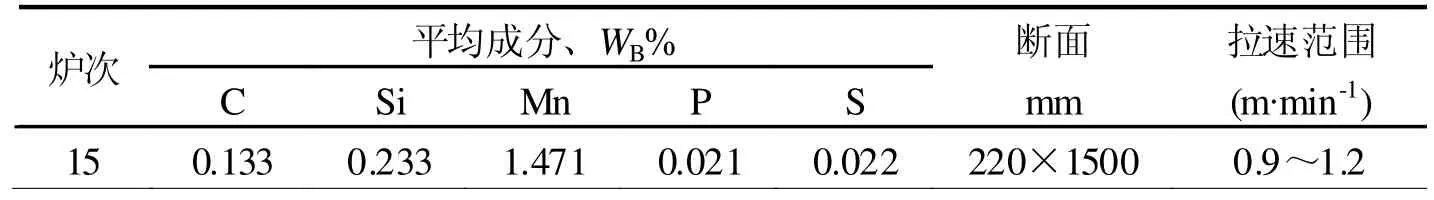

单机架压下试验在连铸作业区进行,连铸机型是直弧形板坯连铸机,采用非正弦振动、塞棒控制和液面自动控制等技术,二次冷却采用气雾冷却,扇形段采用6点连续矫直及轻压下软件系统。由于该铸机生产过程中执行轻压下动作的的扇形段大多数是9段到11段,且铸坯的中心偏析评级较好,所以静态轻压下试验选定的是9、10、11三段。该压下试验,压 下 量 分 别 为 0.5mm、1.0mm、1.5mm、2.0mm 和2.3mm。选择作静态轻压下铸坯质量分析炉次的连铸生产主要工艺数据见表1。

本试验采用热酸侵蚀的方法评价铸坯内部质量。取样部位为沿垂直于拉坯方向切割横向铸坯,取样铸坯厚度约为200mm。

表1 中间包钢水成分及连铸相关数据

2.2 试验结果

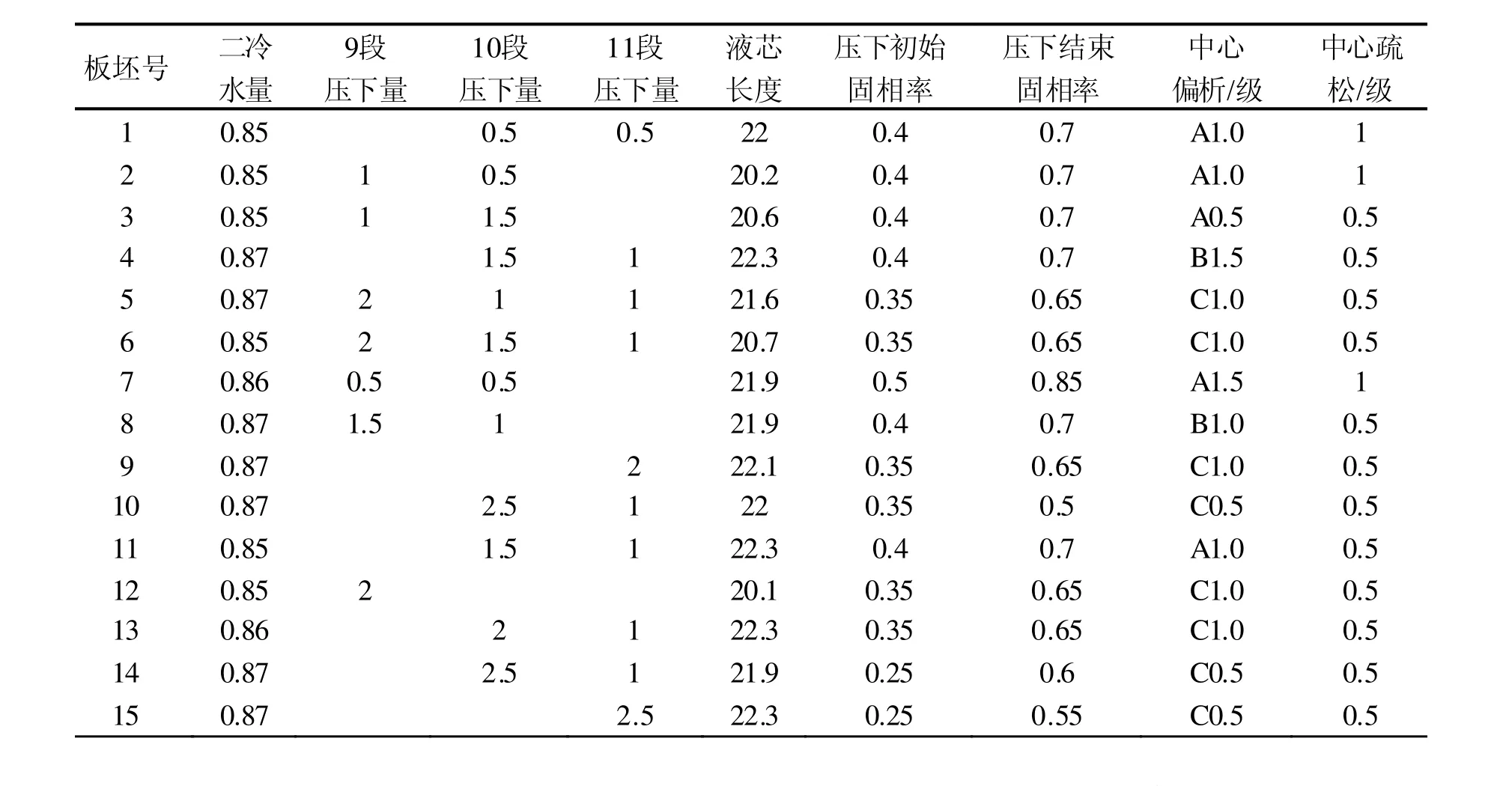

采用轻压下生产的Q345(220mm×1500mm)铸坯的内部质量检测结果表明,随着压下量和压下区间的不同,中心偏析等级从A1.0到C0.5均有分布液芯长度跟钢水过热度、结晶器冷却水量、二冷比给水量有直接的关系,在钢水过热度10~28℃。

静态轻压下试验各段压下量与中心偏析评级关系如表2所示。从表2可以看出,9段压下量在1.5mm以上,10段压下量在1.5mm以上,11段压下量在0.5mm以上,中心偏析评级都达到了C级。从二冷比给水量、中间包钢水过热度、起始压下固相率和结束压下固相率。可以看出,比水量高于0.8L/kg,过热度低于18℃,压下初始固相率在0.44~0.55,压下结束固相率在0.75~0.85时,中心偏析评级都达到了C级。

表2 静态轻压下生产铸坯轻压下参数及质量情况

3 分析与讨论

通常中心偏析受拉速的影响很大,此次试验拉速过程恒拉速控制,波动范围在0.9~1.2m/min,采用固定压下率,只改变压下量和压下区间。通过低倍可以看出,当压下量大于1.5mm时,压下区间为9段、10段和11段的几种轻压下位置均可使连铸坯中心偏析控制在B1.5以下,当压下量达到2mm时,几种轻压下位置均可使连铸坯中心偏析控制在C1.0以下,中心疏松等级均达到0.5。说明在上述几个轻压下区间的压下均能保证铸坯内部质量良好。但是当压下段在10段和11段时,较小的压下量就可以使连铸坯中心偏析等级达到C1.0以下。根据试验涵盖的固相率,10段固相率是0.44~0.65,11段固相率是0.57~0.83,二者都涵盖的固相率在0.57~0.65。因此,可以选定起始压下段涵盖的固相率在0.6,后面铸机段采用跟随压下操作。

实际上,当中心固相率较小时,由于铸机内铸坯上方的液相因钢液静压力的作用能够通过流动对凝固收缩产生的空腔进行补缩,因此不会出现枝晶间浓化钢水流向中心的现象,因此中心固相率较小的区域不是产生中心偏析的关键因素。在此阶段实施扇形段的压下对中心偏析缺陷的改善效果不明显。当中心固相率达到某一范围值时,枝晶的生长导致晶间出现相互搭桥现象,连接在一起的枝晶隔断了上游液相向下游因铸坯鼓肚或凝固收缩在中心处产生空腔的填充补缩条件(小钢锭理论),将导致铸坯凝壳枝晶间富集溶质的残余液相被抽吸到铸坯中心,从而产生中心宏观偏析,因此这个区域是铸坯产生中心偏析的关键位置,此时的固相率这里称为临界补缩固相率,如果在此区域给定一个适当的压下量将会消除铸坯中心因鼓肚或凝固收缩而产生的空腔,有效遏制枝晶间残余液相的流动,减轻中心偏析程度。当中心固相率较大时,铸坯厚度中心两侧附近的固液两相区(糊状区)由于二次枝晶间的相互搭桥堵塞了补缩通道.枝晶间残余钢水不能够流动,而造成即使铸坯中心有较大空腔也不会因枝晶间富集溶质的残余液相流出形成中心宏观偏析,因此这样的位置也不是中心宏观偏析产生的关键位置,此时的固相率称为临界流动固相率,如果在这样的区域位置即使施加一定的压下量,也因残余液相已经不能流动,而无法将产生的裂纹通过液相补充而焊合[3~9]。

因此最佳的轻压下开始位置应为临界补缩固相率处,而最佳的压下结束位置则应为临界流动固相率处。通过对比试验发现,扇形段压下段位为9段的起始压下位置过于靠前(fs=0.3),小于临界补缩固相率,此时实施的压下量不仅不会使中心偏析缺陷得到改善,反而可能因为压下量过大造成中心液相向上游回流导致中心固相率迅速提升,一旦超过临界补缩固相率,则会出现小钢锭结构形成的情况,中心空腔将会被枝晶间浓化钢水填充造成严重的宏观偏析;而扇形段压下段位为11段的起始压下位置提高至fs=0.57,其中心偏析有较大改善。因此最佳的起始压下位置应该在fs=0.6。而对于终止压下位置即临界流动固相率位置很多学者认为是在0.7~0.8,试验过程中将终止压下位置调整到0.83时,偏析结果依然很理想,并没有引起裂纹增多的趋势。由于每个机架涵盖的固相率一般约在0.2,因此,即使该段压下的起始压下率在0.6,结束压下率也不会超过0.83,完全满足单机架压下的需求。综上所述,对于连铸生产Q345系列钢种来说,最佳的动态轻压下位置应为fs=0.6。

4 结论

(1)通过试验分析表明:该铸机在浇铸Q345系列钢种时动态轻压下压下机架涵盖fs=0.6时,效果较好。

(2)低倍检验结果表明,压下段在9段、10段,压下量大于1.5mm时,Q345钢种试验铸坯中心偏析等级均在C1.0以下,中心疏松等级也都达到0.5。铸坯内部质量均为良好,达到内控标准。说明该铸机的动态轻压下技术对保证铸坯的质量起到了重要的作用。

(3)试验结果表明,该钢种生产中比水量高于0.8L/kg,过热度低于18℃,中心偏析评级结果较好。