基于西门子PLC的全自动抛光覆膜机控制系统

姜芳芳,郭岩嵩,何 潜,梅康元,李 伟

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.辽宁忠旺集团有限公司,辽宁 辽阳 111003)

0 前言

在某铝业公司铝板中厚板的生产过程中,由精密锯切割成型的铝板为无光泽的粗糙表面,在出厂交付客户之前需使用抛光机将铝板表面进行抛光,再按客户需求将铝板表面喷码,上下表面覆膜。铝板的表面抛光过程需要1名操作工手动调节,覆膜需数名操作工同时配合进行手动覆膜,每天的铝板产量在500块左右。为提高生产效率,中国重型院为该铝业公司设计了一种全自动抛光覆膜机,整个抛光覆膜机的控制仅需1人进行操作并可实现全流程的全自动生产,每天的产量可达到960块铝板,生产效率提高了92%。

1 设备组成、技术参数及工艺流程

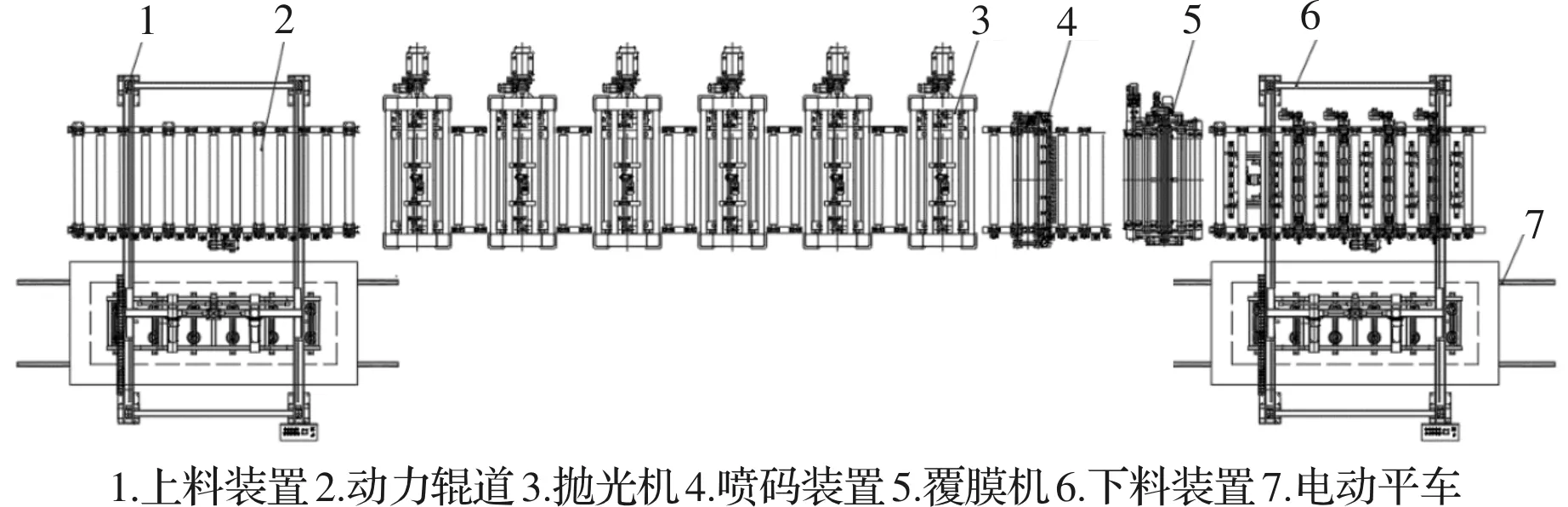

全自动抛光覆膜机由上下料平车、上下料机械手、输送辊道、抛光机组、喷码机、覆膜机等设备组成,其整体布置如图1所示。

图1 抛光覆膜机整体布置图

1.1 技术参数

抛光产品:2xxx, 3xxx, 5xxx, 6xxx, 7xxx, 8xxx铝合金板材

板材宽度:800~2 000 mm

板材长度:1 500~6 000 mm

板材厚度:4~50 mm

平直度公差:0~4 mm

板材最大重量:2.5 t

最大堆垛高度:800 mm

来料最大堆垛高度:1 000 mm

1.2 工艺流程

由于该全自动抛光覆膜机工艺流程复杂,控制设备众多,控制方式多样,故在其控制以及传动系统设计中,采用了多种控制方式、多种传动类型相结合的设计原则。

该全自动抛光覆膜机主要实现的生产功能为铝板的抛光、喷码、覆膜及堆垛。整个系统工艺流程顺序为:由上料平车及上料机械手将铝板运至上料辊道,再由布置在6组输送辊道上的抛光机、喷码机和覆膜机依次进行抛光、喷码、覆膜工艺,最后由下料机械手和下料平车进行下料及堆垛。

1.3 控制方式

根据实际生产需求,设置了全自动模式、半自动模式以及手动模式的控制方式。

(1)全自动模式。该模式下整台设备可实现从拆垛、抛光、喷码、覆膜直至堆垛的全自动工作,全程无需人工参与。根据生产计划,由上料平车将铝板运送至自动上料装置,并由其将铝板运送至上料辊道,上料辊道在铝板放置到位后自动启动,将铝板运送至抛光机前辊道进行铝板对中,经过对中后将铝板由输送辊道依次送入6台抛光机进行上下表面抛光,抛光完成后由输送辊道将铝板运送至覆膜机处,在此过程中,可根据工艺需要进行自适应喷码操作。待喷码完成后铝板会在覆膜机前进行对中,继而将铝板送进覆膜机进行。覆膜后可由真空机械手将铝板转移至下料平车上进行堆垛操作。

堤顶高程为设计洪水位加堤顶超高。堤顶超高Y由波浪爬高R、风壅增水高度e和安全加高A三部分构成:Y=R+e+A

(2)半自动模式。在实际生产中,由于部分设备的检修操作或者根据不同订单客户的独特需求,有时无法或者不需要整台抛光覆膜机的全部功能。故设计了更加灵活的半自动模式。在半自动模式下,生产人员可以选择仅抛光,或仅覆膜操作,同时,考虑到节省生产时间以及成本,本次设计中也为生产人员提供了几个不同的上料以及下料位置供其选择。

当执行仅抛光操作时,操作人员可选择上料机械手自动上料或手动上料,在执行完自动抛光操作后,铝板会被直接运送到下料区域而不会执行覆膜操作。当执行仅覆膜操作时,操作人员需手动将铝板放置在覆膜机辊道前,并按顺序自动执行覆膜及堆垛操作。

(3)手动模式。全自动抛光覆膜机控制系统中的所有电动以及气动组件都支持完全的不受任何限制的手动操作,操作人员在现场可以进行所有系统功能的全手动操作,为操作人员提供了最大的使用灵活性和便利性。

(4)辅助功能。包括刷辊角磨功能和除尘功能。铝板的抛光分别由6个抛光辊完成,由于铝板规格不同,在进行完若干次抛光后,抛光辊轴向上的刷毛长度会有不同程度的磨损,故抛光辊需要定期进行角磨操作以便于对不同的铝板进行抛光作业。铝板抛光过程中会扬起大量粉尘,为了保证操作人员的健康以及环境保护的要求,专门设置了两台湿式除尘器对抛光机作业时的粉尘进行回收。

2 电气系统硬件组成

2.1 PLC控制站的设置

PLC作为设备的控制核心,负担了维持整个系统正常运作的监控、运算以及指令功能。本系统选用西门子S7-300 CPU作为主控制器,依据分散本地控制的原则,选用了7组西门子ET200M作为远程控制终端。现场操作选用了西门子公司的TP-1500系列精制面板[1-2]。

2.2 传动系统构成

由于设备构成复杂,控制要求繁琐,故系统选用了不同的传动方式来应对不同的控制要求。对于有调速要求但是控制精度要求相对较低的子系统,如辊道控制、抛光辊及其升降控制、对中电机控制、覆膜机控制等,采用西门子G120系列产品作为变频传动系统控制器[3],具有通用性强,可靠性强,安装空间小,应用灵活性高等特点。由于覆膜机上使用的切膜刀对速度和位置精度要求极高,故选用了FESTO公司的伺服电动缸作为控制方式,其具有响应速度快,控制精度高,可靠性高等特点。除尘系统选用施耐德ATS48型软启动器作为解决方案。其余设备如刮泥板电机等使用普通MCC控制。

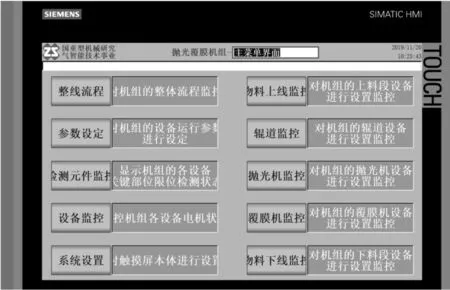

2.3 人机界面

全自动抛光覆膜机作为一台高度自动化的生产设备,所有操作皆可以通过配置在生产线一侧的4 块15寸西门子触摸屏完成。其中第一块和第二块触摸屏被安装在滑动导轨上,可根据生产需要被自由配置在任一抛光机一侧;第三块触摸屏被安装在现场操作室中,负责整条生产线的控制;最后一块触摸屏被配置在下线辊道处,负责覆膜机和板材下线的操作。本系统的人机界面如图2所示。

图2 人机界面图

3 控制系统网络结构

全自动抛光覆膜机的控制系统网络由Ethernet网络和构成[4-5]。Ethernet用于不同CPU间通信, ProfiNet网络实现CPU、远程控制站、触摸屏及传动装置之间通信。 整个网络由一台西门子公司生产的SCANLANCE X216网管型交换机作为中枢,将所有设备接入至同一网络。本网络为星型连接,共有7条支路,其中三条用来连接现场ET200M远程控制站,一条用来连接CPU,一条用来连接工程师站上位机,一条用来连接传动装置,一条用来连接外购设备的CPU[2]。该连接的特点是当某一条支路网络由于故障断开连接时,其余部分的网络可以继续正常工作,不影响整个抛光覆膜机的部分工作,同时可以方便检修定位并处理故障[6]。控制系统网络结构如图3所示。

图3 控制系统网络结构

4 控制系统软件

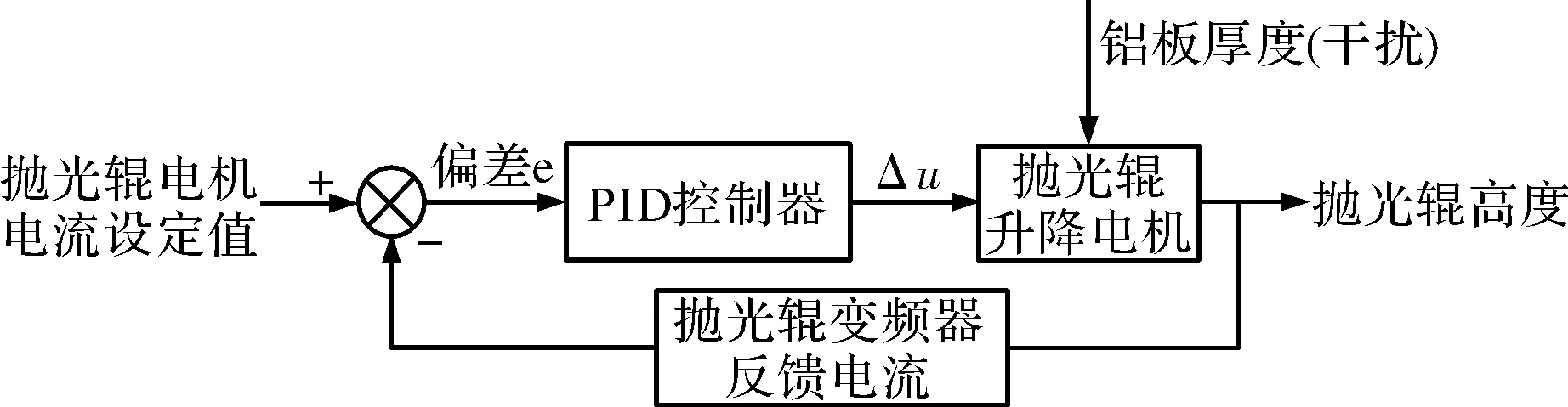

全自动抛光覆膜机的控制系统主要解决了抛光工序中的全自动抛光辊位置控制问题以及覆膜工序中切膜定位问题。如图4所示,该系统采用了西门子公司的PLC控制器以及变频器,同时使用的西门子SIEMENS STEP7 软件对控制系统进行硬件组态,使用SIEMENS STARTER 软件对变频传动装置进行传动参数配置,使用 SIEMENS TIA软件进行系统人机界面的设计和通信。另外,对于系统中的FESTO伺服电机,采用FESTO FCT软件对其参数进行了设定及调试。系统各软件的设定及编程均使用以太网通信完成[7]。

图4 抛光辊高度闭环控制系统

4.1 全自动抛光辊位置控制系统

铝板的表面抛光作为全自动抛光覆膜机的核心功能,其控制精度直接决定了产品的质量[8]。抛光辊和铝板表面的接触面积是影响铝板表面抛光质量最重要的因素。6台抛光机中3台为上表面抛光,3台为下表面抛光。抛光辊的升降使用G120变频器进行变频控制,控制类型选用了V/F控制方式。控制理论采用增量式PID控制理论,其公式为

(1)

简化后得

Δu(k)=Kp(e(k)-e(k-1))+Kie(k)+Kd(e(k)-2e(k-1)+e(k-2))

(2)

式中,e(k)为偏差值;Kp、Ki、Kd分别为比例、积分以及微分常数;e(k)为设定电流值与实际电流值的差值。

在相同转速的情况下,抛光辊与铝板表面的接触面积越大,其电机电流越大。因此,将抛光辊的电机电流作为目标值,通过监控该电流间接确定抛光辊与铝板表面的接触面积。抛光辊的抛光电流可由抛光机构的升降电机进行控制,通过对抛光辊升降电机进行PID闭环控制来间接达到控制铝板抛光精度的目标[9-11]。闭环控制流程图如图5所示。

图5 闭环控制软件实现

将抛光辊电机电流设定值作为系统输入,与抛光辊变频器反馈电流比较后的差值输入控制器,经过PID控制器的计算,将控制量Δu分配给抛光辊升降电机,以完成整个抛光辊高度的闭环控制系统。

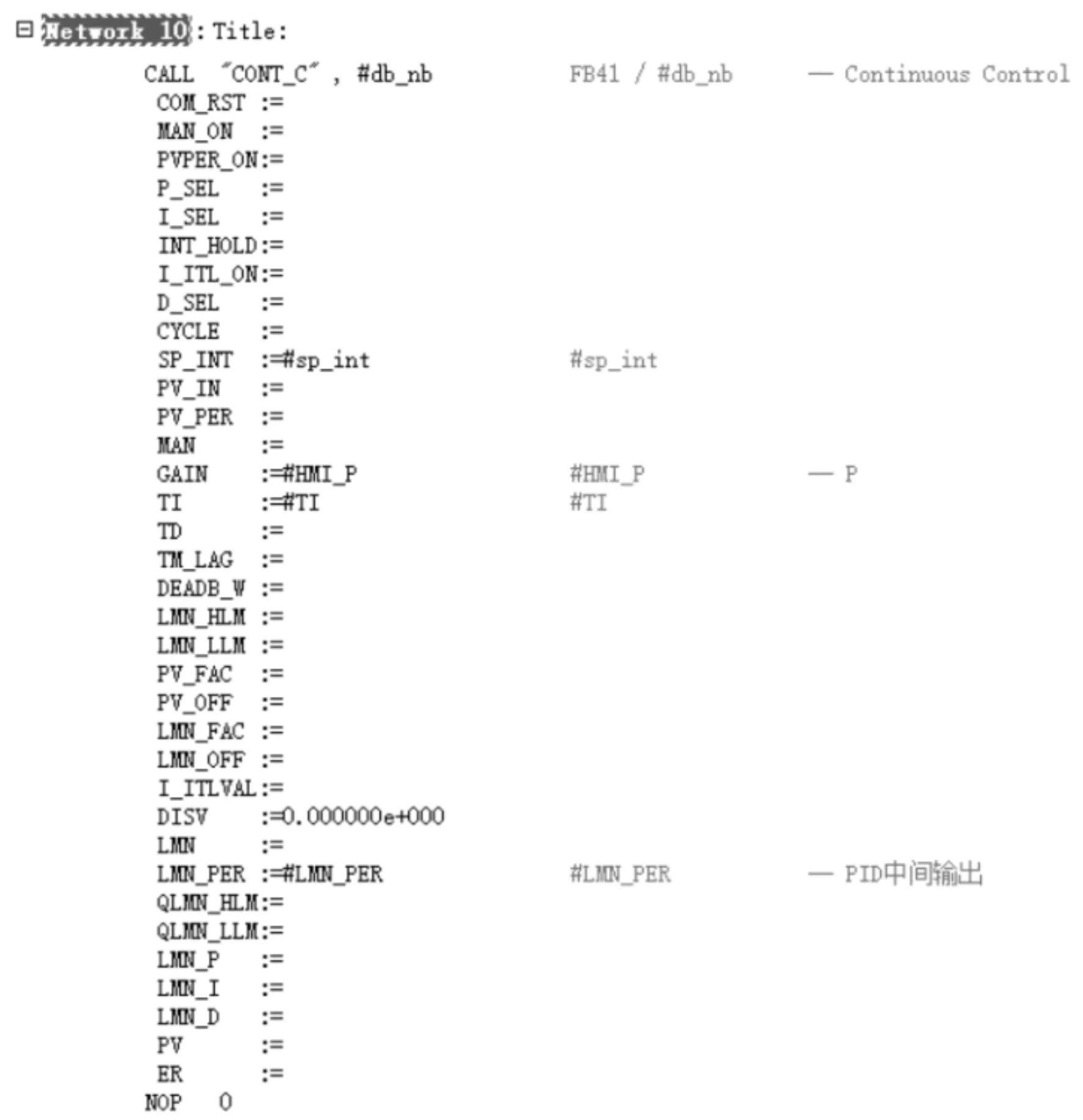

在实际应用中,使用了西门子PLC内部提供的PID控制功能块FB41来实现抛光辊的高度闭环控制系统。

如图5所示,SP_INT为设定电流值,GAIN和TI分别为比例和积分常数。全自动抛光覆膜机提供了可供生产工艺人员修改参数的画面接口,在实际生产中,相关人员可以根据不同的工况要求修改系统中的比例和积分常数来满足不同的生产要求[12]。

程序中为每个抛光升降电机设定了一个PID控制器,选用对应的抛光辊旋转电流作为反馈进行闭环控制。由于过多的接触面积会导致铝板表面的过抛光进而引起划伤,所以在PID控制逻辑中选择了小比例,小积分的控制方式从而避免超调的产生。此种设定会保证实际电流值稳定的趋近于设定值,但是会导致系统的响应时间变长。另外,在实际生产工况中,由于铝板的厚度不均匀,有时头部和尾部的厚度可能相差数毫米,在全自动生产过程中,单台抛光机可能无法有足够的响应时间来进行位置调整,进而影响了铝板头部和尾部的抛光精度。为了解决这两个问题,当板材进入某个抛光机前,通过预设进设备的板材厚度,抛光机升降电机可提前将抛光辊移动至与板材厚度相一致的高度从而保证当板材进入抛光机并与抛光辊开始接触时抛光辊的高度接近工作高度。当系统读取到工作电流时抛光辊的PID控制器开始读取实际反馈电流并与设定电流值进行闭环控制[13]。同时在单台抛光辊的电流闭环控制外又嵌套了一层3台抛光机为一组的位置环控制,通过对前序的抛光辊高度数据进行记录跟踪,对后面的两台抛光辊高度进行高度设置来保证铝板的头部和尾部最终的抛光精度。

4.2 切膜位置控制系统

在覆膜工序中,随着铝板在辊道上移动,铝板上下表面会由软包压辊覆盖上一层塑料薄膜。同时使用电动伺服缸带动的两片切膜刀的横向移动切断前后两块铝板之间的薄膜以进行顺利的下料操作。由于工艺的要求,铝板两侧的剩余薄膜宽度要求为不大于1 mm,故而在切膜时两片铝板之间的间隙要求小于2 mm。为了实现此工艺要求,需对铝板在辊道上的位置进行精确跟踪和控制,铝板在辊道上的移动距离可由式(3)表示。

(3)

式中,S为移动总距离;v为板材移动线速度;t匀速为板材匀速运动时间;t减速为板材从开始减速到静止的时间;a为板材的加速度。

覆膜板材的起始位置由悬吊在覆膜机入口上的激光测距仪确定,板材的停止位置为切膜刀的所在位置,所以板材的移动总距离为一固定常数。板材移动线速度为

v=2πr·n·i

(4)

式中,r为运输辊半径;n为电机转速;i为减速机减速比。

由于电机的减速时间t减速为一固定常数,该数值可在变频器中的ramp-down参数中设置。板材在辊道上属于自由放置状态,并无固定装置,为了减小由于摩擦力不足而导致的电机启动和制动过程中板材在辊道上的纵向位移(该位移会导致铝板的位置跟踪产生误差),电机的ramp-up和ramp-down时间皆被设置为5 s。在确定辊道的线速度以及减速加速时间后,电机的加速度为

(5)

由式(3)计算可得出铝板的位移长度,最终通过控制两块铝板的匀速移动时间即可将两块铝板的间隙控制在2 mm以内,同理也可将铝板缝隙精确定位在切刀的行走轨迹上,以避免切刀与铝板的碰撞[14-15]。

5 结束语

全自动抛光覆膜机控制系统采用PLC作为主干控制装置(电控和仪控),同时选用MCC,V/F变频以及伺服控制等多种传动控制方式,以全触控画面为主的操作方式,该覆膜机为中国重型院完全拥有自主知识产权的首台同类型设备,安全可靠,简单易用,维护简便,可拓展性强。同时,其控制精度、技术参数、年产量等也达到了国内领先的水平,可为同类设备提供技术参考。