偶联剂-熟石灰表面改性对RAP性能的影响研究

李周强,张明月

(1.湖南省地质矿产勘查开发局四○二队,湖南 长沙 410000; 2.湖南省勘测设计院有限公司,湖南 长沙 410000; 3.南京城市建设管理集团有限公司,江苏 南京 210000; 4.长沙理工大学,湖南 长沙 410114)

据交通运输部资料显示,截止到2019年底我国公路通车里程达到501.25万km,且90%以上为沥青混凝土柔性路面,随着使用寿命的延长以及不断增加的交通量,越来越多的沥青路面面临着大中修养护以及改扩建,每年将产生千万吨的铣刨料(RAP),且随着时间的延长以每年20%的速度增加,若将如此大体量的铣刨废料丢弃,不仅占用了大量公共用地资源,还对自然环境造成了不可修复的影响,无法满足我国对于绿色公路养护与建设的要求。同时随着石料资源的不断消耗,国内外石料资源短缺是公路建设面临的重大问题之一,直接导致了公路工程造价的提高。所以从国家绿色公路发展要求、环境保护、工程造价等方面考虑,如何高效回收利用RAP成为公路建设面临的主要技术性问题[1-2]。

沥青路面再生是解决上述问题的重要技术手段,按温度要求分为热再生和冷再生。目前国内外热再生技术及装备研究相对成熟,但是其与冷再生相比存在需加热消耗能源、产生沥青烟污染环境、设备要求高等明显缺点,所以冷再生在减少造价、节约资源、保护环境、实现公路行业绿色发展等方面更具优势。但是由于RAP铣刨料表面老化沥青的存在,使用过程中与乳化沥青黏附性较差,直接导致冷再生沥青路面在力学强度、水稳定性、疲劳耐久性等方面存在不足,所以提升冷再生沥青混合料的综合性能是国内外相关学者研究的主要方向[3-6]。

综合以上研究,目前对于RAP的研究多集中在团粒结构、级配分级、回收方式等方面,对于提升冷再生混合料性能的研究集中在配合比设计方法、外加材料、再生剂、成型及试验方法等方面,而对于RAP的表面特性以及表面特性对性能的影响规律研究很少,所以本研究基于偶联剂和熟石灰对RAP铣刨料的复合改性效果,探索其对RAP表面特性和黏附性的影响,并对改性前后冷再生混合料的力学强度、水稳定性、疲劳耐久性进行对比分析,为公路建设和养护提供了一定的基础研究。

1 原材料及配合比设计

1.1 原材料

本研究使用的乳化沥青为自制的阳离子慢裂快凝乳化沥青,固含量达到61.7%,具体指标均满足规范的技术要求。RAP来自于高速公路沥青路面大中修工程,经过试验室筛分,其结果与规范要求基本吻合,所以本文所涉及的冷再生沥青混合料中集料采用100%铣刨料,这也有利于控制级配,并以此单纯评价改性剂效果。

本研究所用偶联剂为常用硅烷偶联剂KH-570,性能如下:色谱纯度98.7%,密度0.950 g/cm3,折射率1.426 m/s。熟石灰具有较强的极性,常温下较难与沥青粘结,技术指标如下:氢氧化钙96.31%,氯化物0.01%,硫酸盐0.22%,镁盐0.18%,其他成分0.01%。为达到复合改性的效果,对改性机理进行科学分析,本文分别采用硅烷偶联剂、生石灰以及两者复合对RAP进行表面改性处理,3种改性剂制备方法如下所述:

a.将偶联剂置于乙醇水溶液中,其中偶联剂∶水∶乙醇=1∶1∶3,乙醇有利于偶联剂在水中分散和电离,用醋酸将配置好溶液的pH调至4左右,静置一段时间即得到硅烷偶联剂改性剂。

b.将熟石灰粉末和水按3∶10比例置于容器内,在30 ℃条件下搅拌30 min,即为熟石灰改性剂。

c.将上述制备好的硅烷偶联剂和熟石灰改性剂混合,同样在30 ℃条件下搅拌30 min,得到硅烷偶联剂改性剂质量为1%、2%、3%、4%和5%的硅烷偶联剂-熟石灰复合改性剂,如图1所示。

图1 RAP表面改性剂试样

1.2 配合比设计

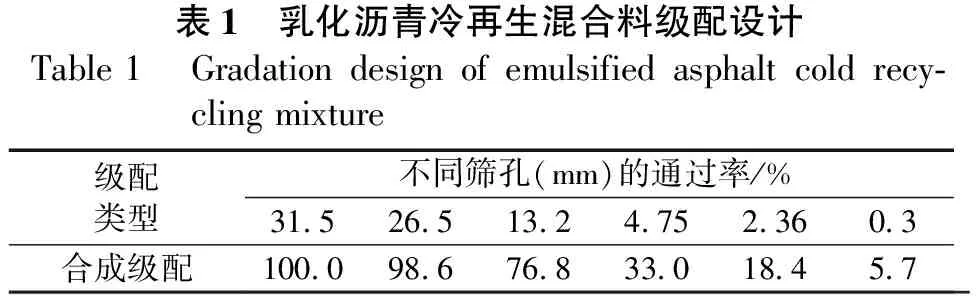

根据《公路沥青路面再生技术规范》(JTGT 5521-2019)要求进行配合比设计,合成级配如表1所示。

表1 乳化沥青冷再生混合料级配设计Table1 Gradationdesignofemulsifiedasphaltcoldrecy-clingmixture级配类型不同筛孔(mm)的通过率/%31.526.513.24.752.360.3合成级配100.098.676.833.018.45.7

1.3 试样制备与试件成型

为达到性能对比的目的,在乳化沥青冷再生混合料试样制备时改变表面改性剂的掺量,同时保证合成级配和2%水泥用量稳定不变。根据配合比设计结果,100%RAP掺量的冷再生沥青混合料的最佳乳化沥青用量为4.3%。

为避免二次击实对已硬化的水泥水化物造成一定破坏,所以本次采用一次性双面击实112次,然后在20 ℃条件下养生7 d的试件成型方式。

2 试验方法

2.1 接触角试验

本文采用RAP表面老化沥青与乳化沥青间接触角大小间接评价RAP与乳化沥青的黏附性,接触角越小表示其粘附力越强,粘附力与接触角的关系式如式(1)所示。试验仪器采用接触角测量仪,它是根据表面能理论测定接触角的,试验过程如下:①首先将RAP表面的沥青用三氯乙烯稀释剥离,并将三氯乙烯蒸发出去形成纯老化沥青;②然后使老化沥青加热熔融滴在载玻片上形成沥青膜,如图2所示;③接着分别浸入上述制备的表面改性剂中30 min;④最后使用接触角测量仪测定接触角数值。

图2 接触角试验

W=γ(cosθ+1)

(1)

式中:W是固液间的粘附力;γ是液体的表面张力;θ是固液间的接触角。

2.2 黏附性试验

对《公路工程沥青及沥青混合料试验规程》(JTG E2-2011)中的沸煮试验进行改进,以此评价RAP与乳化沥青的黏附性。选择粒径为13.2~16 mm的接近立方体的RAP,用表面改性剂处理后使其自然干燥,将处理过的RAP在乳化沥青中浸泡1 min,取出后悬挂于室温中24 h,然后将粘有乳化沥青的RAP置于60 ℃水中3 min,观察乳化沥青的剥离情况,以确定黏附等级,如图3所示。

图3 RAP与乳化沥青黏附性试验(沸煮前后)

3 结果与讨论

3.1 接触角试验

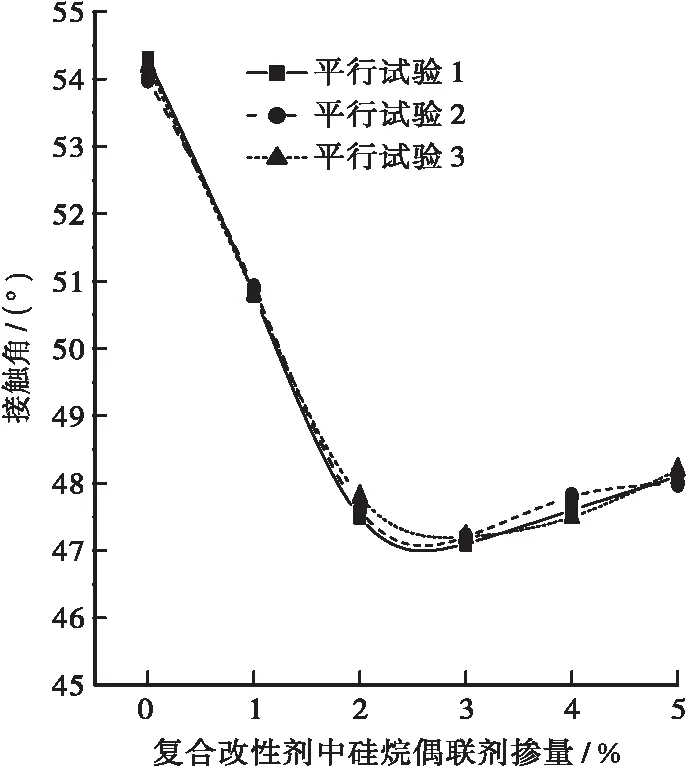

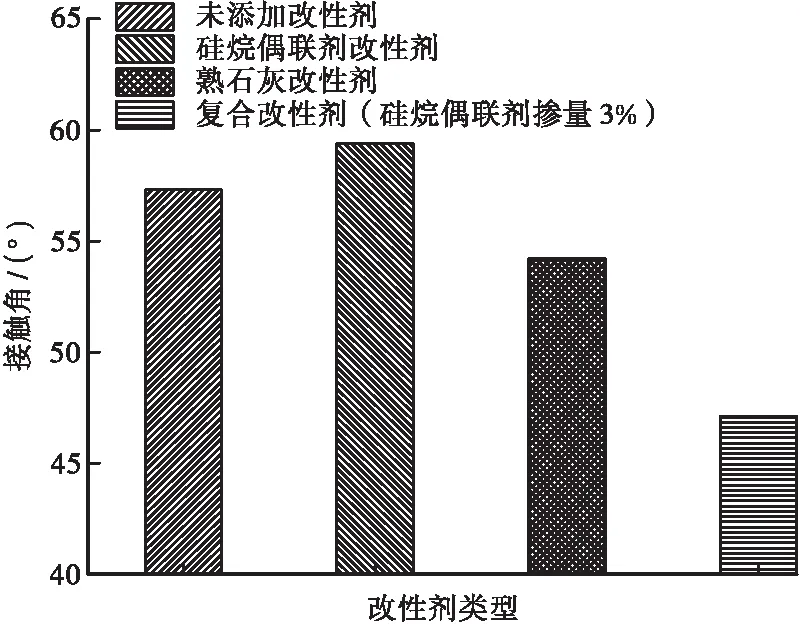

接触角与表面能具有很好的相关性,接触角越小,表面能越强,形成的浸润和吸附能力就越强,接触角试验结果如图4和图5所示。

图4 接触角随复合改性中硅烷偶联剂掺量的变化规律

图5 不同表面改性剂的接触角试验结果

由图4试验结果可知,对于复合改性剂随着硅烷偶联剂掺量的增加,RAP表面的老化沥青与乳化沥青的接触角先减小后增大,掺量为3%接触角最小,同时由图5可知接触角的大小排序为:复合改性剂(硅烷偶联剂3%)<熟石灰改性剂<未添加改性剂<硅烷偶联剂改性剂。这表明熟石灰改性剂和一定硅烷偶联剂掺量的复合改性剂均可降低RAP与乳化沥青的接触角,增加两者间的浸润和吸附能力,对提高黏附性起到实质性效果,而熟石灰改性剂的效果稍差。

乳化沥青表面的亲油基团与RAP表面沥青的亲油基团相容性较差,阻碍了乳化沥青颗粒在沥青表面的扩散。由此分析表面改性剂的作用机理是:

a.熟石灰改性剂呈强碱性,其单独改性时与呈弱酸性的老化沥青发生酸碱反应形成钙盐,这些钙盐具有一定的极性,可以形成较强的化学键,由于RAP表面的钙离子能促进乳化沥青的吸附和破乳,由此增强乳化沥青与RAP的附着力。

b.对于硅烷偶联剂-熟石灰复合改性剂,硅烷偶联剂将熟石灰中的Ca(OH)2固体颗粒黏附在沥青表面,其亲水基团与Ca(OH)2分子形成H键,另一方面硅烷偶联剂的亲油基团与RAP表面老化沥青中的有机物反应形成化学键,化学键能很好地吸附于老化沥青表面,形成老化沥青-硅烷偶联剂-Ca(OH)2-乳化沥青的稳固结构,使老化沥青与乳化沥青粘结牢固,提升RAP与乳化沥青的黏附性,如图6所示。由于老化沥青呈弱酸性,所以熟石灰改性剂的改性效果弱于复合改性剂。根据接触角随硅烷偶联剂的变化趋势,确定复合改性剂中硅烷偶联剂的掺量为3%,后续冷再生混合料性能研究均采用3%硅烷偶联剂的复合改性剂。

图6 表面改性剂改性机理示意图

3.2 黏附性试验

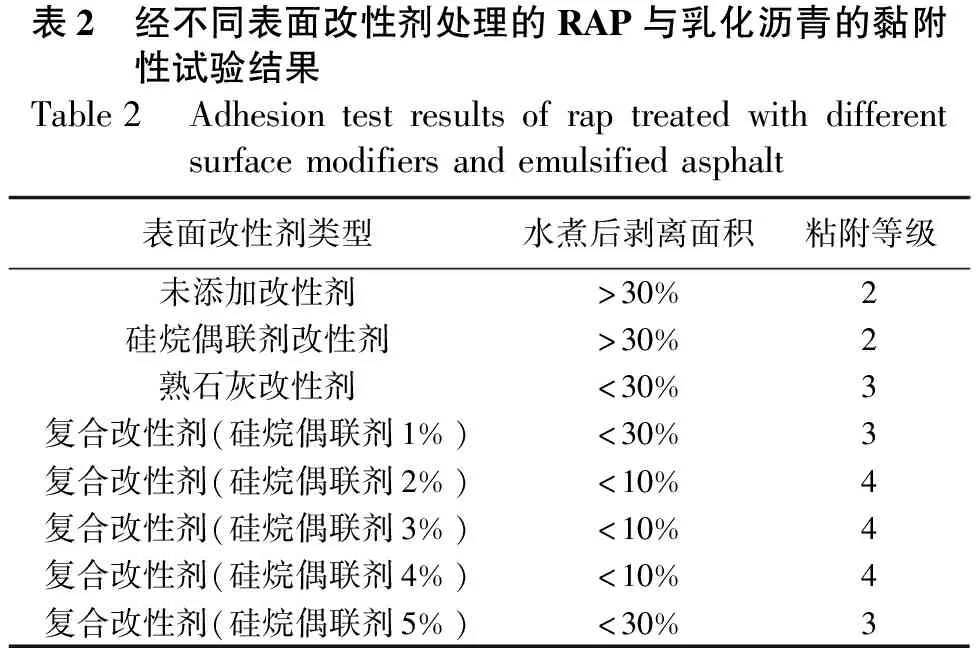

根据改进后的试验方法对不同表面改性剂处理的RAP进行黏附性试验,通过观察水煮后乳化沥青的剥落情况判断RAP与乳化沥青的黏附等级,试验结果如表2所示。

表2 经不同表面改性剂处理的RAP与乳化沥青的黏附性试验结果Table2 Adhesiontestresultsofraptreatedwithdifferentsurfacemodifiersandemulsifiedasphalt表面改性剂类型水煮后剥离面积粘附等级未添加改性剂>30%2硅烷偶联剂改性剂>30%2熟石灰改性剂<30%3复合改性剂(硅烷偶联剂1%)<30%3复合改性剂(硅烷偶联剂2%)<10%4复合改性剂(硅烷偶联剂3%)<10%4复合改性剂(硅烷偶联剂4%)<10%4复合改性剂(硅烷偶联剂5%)<30%3

由表2可知,未经处理和经硅烷偶联剂表面处理的RAP沥青剥离面积均超过30%,黏附等级为2级;经熟石灰改性剂和复合改性剂(硅烷偶联剂1%和5%)处理的剥离面积为10%~20%,黏附等级为3级;经复合改性剂(硅烷偶联剂2%、3%、4%)处理的剥离面积均小于10%,黏附等级达到4级,这与接触角试验表现的表面改性剂改性效果基本一致,硅烷偶联剂-熟石灰复合改性能提高乳化沥青对RAP的浸润能力,黏附性显著提升。

3.3 冻融劈裂试验

由于RAP与乳化沥青的黏附性较差,两者之间的界面较为薄弱,直接导致乳化沥青冷再生混合料在水作用下极易破坏,水稳定性不满足路用性能要求,所以本研究对冷再生沥青混合料进行冻融劈裂强度,验证表面改性剂对水稳定性的影响,试验结果如图7所示。

由图7可知,冷再生沥青混合料的劈裂强度、冻融劈裂强度、冻融劈裂强度比的大小排序表现为:未添加改性剂<硅烷偶联剂改性剂<熟石灰改性剂<复合改性剂,经复合改性后冻融劈裂强度比提高14%,这表明RAP经硅烷偶联剂-熟石灰复合改性后力学强度和水稳定性显著提高,这均是由于复合改性剂的作用下形成了老化沥青-硅烷偶联剂-Ca(OH)2-乳化沥青稳固结构,使RAP与乳化沥青结合能力更强,有效地阻止了荷载和动水冲刷造成的界面破坏。

3.4 间接拉伸疲劳试验

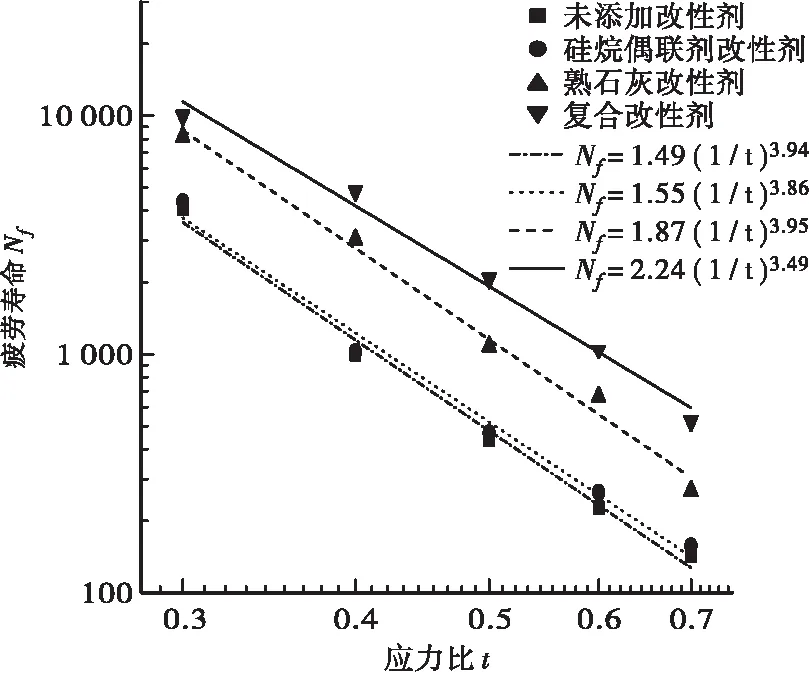

根据设置的试验参数进行间接拉伸疲劳寿命测定,接着对疲劳寿命进行S-N疲劳寿命线性拟合,以此判断复合表面改性剂对冷再生混合料疲劳耐久性的提升效果,试验结果见图8。

由图8可知,随着应力比t的增大,任何一种冷再生混合料的疲劳寿命Nf均逐渐减小。在相同应力比条件下,硅烷偶联剂-熟石灰复合改性剂处理的乳化沥青冷再生混合料的疲劳寿命达到10 026次,而未处理和硅烷偶联剂改性剂处理的疲劳寿命分别仅为4 069次和4 357次,复合改性处理后疲劳寿命成倍提高,这均和RAP与乳化沥青界面形成的老化沥青-硅烷偶联剂-Ca(OH)2-乳化沥青稳固结构有关,较强的界面结合能力能较好地抵抗反复荷载的作用,疲劳耐久性显著增强。

图8 不同表面改性剂的乳化沥青冷再生混合料的疲劳方程拟合曲线

4 结论

a.对于硅烷偶联剂-熟石灰复合改性处理的RAP,与乳化沥青结合后硅烷偶联剂将熟石灰中Ca(OH)2黏附在沥青表面,在亲水基团与亲油基团作用下形成老化沥青-硅烷偶联剂-Ca(OH)2-乳化沥青的稳固结构,RAP与乳化沥青黏附性显著增强。

b.随着硅烷偶联剂掺量的增加,RAP表面的老化沥青与乳化沥青的接触角先减小后增大,对于未处理的情况接触角减小12.3°,同时经水煮法测定的黏附等级达到4级,一定硅烷偶联剂掺量的复合改性剂可增加两者间的浸润和吸附能力,复合改性剂中硅烷偶联剂的最佳掺量为3%。

c.复合改性后冷再生沥青混合料的冻融劈裂强度比提高14%,疲劳寿命成倍增加,硅烷偶联剂-熟石灰复合改性增强了界面结合的强度。通过对RAP表面特性的改善,力学性能、水稳定性和疲劳性能均得到实质性改善,RAP铣刨料的利用率显著提高。