带钢防腐金属涂镀专用上行冷却器的设计要点

肖学文,杨柏松

(中冶赛迪工程技术有限公司,重庆 401122)

带钢表面涂镀防腐从镀锌、镀铝锌、镀铝锌硅、镀锌铝镁一直朝着节约锌层,提高防腐性能、节约成本等方向发展。但随着锌铝镁产品的商业化,出现了环境防腐也就是低铝高镁、畜牧防腐高铝低镁的专用设备。其防腐机理和金属涂镀过程的要求都随着镁含量的不同对锌锅、气刀、镀后冷却、水淬槽、光整机、耐指纹涂层都提出了不同要求。本文重点论述镀后上行冷却器对板面的影响及设计要点。

1 影响带钢表面锌花大小的因素

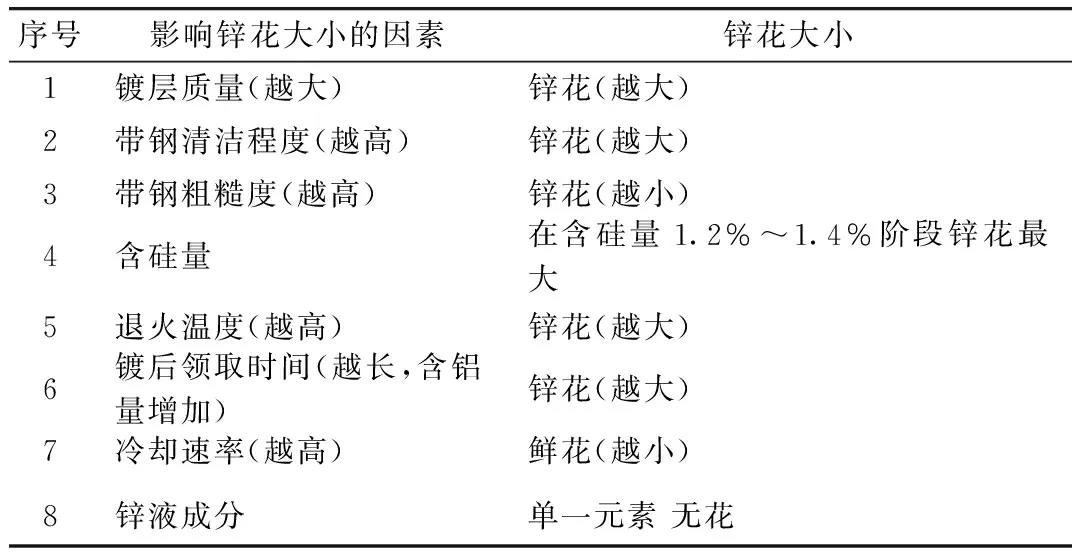

影响带钢表面锌花大小的因素见表1。

表1 影响锌花大小的因素

2 镀层形成的过程分析

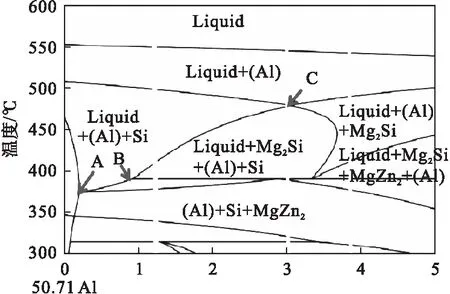

(1)高铝低镁含硅锌铝镁镀层的冷却过程见图1。

图1 含55%Al、1.6%Si、1.2%~2%Mg的锌铝镁的冷却过程

在带钢涂镀层从液相转变开始形核的过程中一定要防止Mg2Si的出现,即防止镀液中的硅跟镁发生反应。

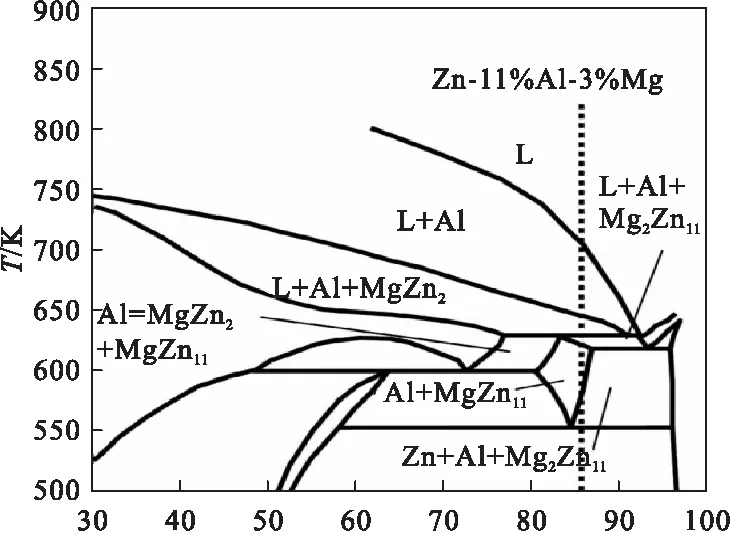

(2)镀铝高镁锌铝镁镀层的冷却过程见图2。

图2 含5%~11%Al、3%Mg的锌铝镁的冷却过程

在带钢涂镀层从液相转变开始形核的过程中没有高铝低镁的问题,但镁的氧化问题就相对突出,迅速固化,同时废止Mg2Zn11的包晶组织就变得突出。

上述两种工艺都涉及到镀层的形核和出花,都涉及到废止镁的氧化黑点等问题;因此冷却器的解决之道也就孕育其中。

综合起来温度变化从580~380 ℃,这一过程涵盖了形核和出花的过程,对冷却速度是有一定的要求的,根据经验,针对任何厚度,冷却速度不应该低于12 ℃/s。

3 冷却器冷却过程的设计计算

平行狭缝喷嘴的喷箱计算公式如下:

(1)

该式的适用范围为

1 500≤Re≤4×104;

0.008≤f≤2.5f0(H/D)>;

1≤H/D≤40。

对于平行狭缝喷嘴组:

代入原始条件:板厚2.5 mm,冷却速度12 ℃/s,从580 ℃冷却到380 ℃,镀后冷却器的空气喷射速度在20~65 m/s,温度范围在30~45 ℃。

4 锌铝镁专用移动冷却器的设计要点

冷却器设计不合理会造成的缺陷如下:

(1)冷却器的冷却能力不够:造成到达塔顶辊粘辊、板面凸起、粘辊等缺陷,也就是板面温度过高以及温度不均匀造成的。

(2)冷却器的宽度设计设计不合理:对板面的对中纠偏要求极高,同时有可能造成边部冷却不足而形成边部锌花过大等现象。

(3)冷却器的喷嘴设计错误:在高温区采用喷孔设计,造成氧化色不均匀,表面形成彩条布一样的色差。

(4)冷却器单个喷嘴的冷却强度过高:造成镀膜在发育期被吹皱。

(5)喷嘴到板面的距离不合适:过远造成冷却效果差;过近造成带钢震颤加剧,甚至剐蹭。

(6)冷却速度的匹配不合适:造成Mg2Si、Mg2Zn11等缺陷出现。

锌铝镁专用移动冷却器的设计要点:

(1)针对锌铝镁冷却器的设计要考虑冷速,氧化、板面质量、带钢震颤等诸多因素,这就是为什么不论采用什么设计带钢出锌锅后的冷却器始终处于缝状的设计,可以有效消除因冷却造成的氧化色色差。

(2)冷却器设计应该考虑形核和出花的不同阶段采用不同的冷却速度控制。

这样针对不同阶段可以采用分别变频控制的办法,结合在线板温计,达到有效消除锌铝镁各阶段冷却缺陷的目的。

5 结 论

锌铝镁镀后移动冷却段采用分段式冷却,分段变频控制;冷却器始终处于缝状的设计;结合在线板温计,达到有效消除锌铝镁各阶段冷却缺陷的目的;为最大限度利用气刀上部空间,增加辅助的升降功能为宜。