吸附-生化工艺对煤气化废水的深度处理研究

王泓皓

(榆林职业技术学院,陕西 榆林 719000)

由于我国化石能源储量的不均衡性,导致煤炭占我国一次能源消耗量的比重高达70%~80%,占据着非常重要的地位。煤气化是我国能源技术发展的重点研究方向,煤气化不仅可产生天然气,还可生产甲醇、二甲醚、化肥等高附加值产品,所以被称为煤化工产业的龙头技术。根据十三五规划,至2020年,煤气化生产天然气规模将达到约350亿m3。煤气化技术的发展瓶颈在于耗水量与废水量非常大,水质复杂,且污染物浓度高,处理难度较大。在全球对于环境保护与生态节能越来越重视的背景下,《环保法》与《水污染防治行动计划》对于煤气化行业废水排放指标的相关标准要求也随之提升[1],具体如表1所示。

表1 煤气化废水指标与排放限值 mg·L-1

由于我国煤气化产业布局一般优选于煤炭生产区或集散区,而我国煤炭资源主要分布在中西部地区,当地水资源匮乏,生态环境脆弱,虽然废水处理之后已符合排放标准,但生态环境依旧不允许随意外排。因此,迫切要求提升煤气化废水处理后中水的回收率,这就需要对废水进行深度处理,以最大程度上实现废水零排放。当前煤气化废水处理主要集中于氨酚回收与生物处理技术层面,缺乏废水深度处理的技术研究。因此,本文基于已有研究成果提出了煤气化废水的深度处理工艺。

1 煤气化废水分析

煤气化废水来源于煤气化加工过程中的洗涤、冷凝、分馏等多个工艺阶段。将煤气化过程中生成的有害物质多数溶解于洗涤水、贮罐排水、分离水中,以此构成了煤气化废水。煤气化废水属于典型的难生物降解废水,外观为深褐色,黏度非常大,泡沫也很多,刺激性气味强烈,且含有有许多固体悬浮颗粒与溶解性有毒化合物,可生化性比较差,有机污染物类型繁杂。废水中的化学成分复杂,不仅包含酚类化合物等有毒有害物质,还附带大量无机污染物。其中氨氮与氰化物等来源于煤的氮、硫杂质,气化过程中,部分杂质转变为氨、氰化物,而氨与气化时产生的甲酸发生反应,生成甲酸铵,浓度过高的氨氮导致煤气化废水的碳氮比严重失衡,从而加大了生化处理难度。另外,由于原料煤种类与煤气化工艺不同,生成的废水水质存在明显差异[2]。所以怎样构建可切实应用于多数煤气化废水深度处理的组合工艺,是当前需要解决的主要难题。

2 深度处理技术现状分析

煤气化废水中,难降解有机物过多,且有毒有害,可生化性相对较差,只有将生化单元的出水进行深度处理,才可确保其零排放。近几年关于深度处理技术的研究越来越多,主要涉猎混凝沉淀技术、吸附技术、氧化技术、生化技术等,在工业应用层面,通常选择多种技术优化组合。

2.1 吸附技术分析

吸附技术即通过吸附剂集中废水污染物于吸附剂上,常用的有活性炭、活性焦与树脂。将文新[3]等人对不同原料活性炭在煤气化生化出水中吸附作用进行了深入考察,对比了混凝沉淀工艺、活性炭吸附工艺以及二者相结合的工艺的处理效果;Agarwal[4]等人通过FeCl与改性活性炭进行了含有苯酚与氰化物的废水处理;大唐克旗煤制天然气项目基于活性焦对煤气化废水做了深度处理,并以燃烧处理了吸附饱和的活性焦。在煤气化废水中所使用的树脂分主要是离子交换树脂与大孔树脂,前者一般负责除硬,后者通常负责去除COD。值得注意的是吸附技术即转移煤气化废水中所包含的污染物,并非破坏。

2.2 生化技术分析

生化技术主要划分为三种,即好氧生物处理技术、厌氧生物处理技术、厌氧-好氧组合技术。煤气化废水不仅水量大,而且成分复杂,所以当前应用最广泛的是厌氧-好氧组合技术。厌氧/好氧工艺是煤气化废水生化处理中常用的技术工艺,基于来水水质,在厌氧/好氧工艺前提下,衍生了多种工艺,即A/A/O工艺、A/A/O/O工艺等等。Wang[5]等通过A/A/O-膜生物反应器组合工艺进行了Lurgi碎煤加压气化废水处理;徐春燕[6]等以生物增浓-A/O工艺进行了煤制气废水处理,其中COD、总氮、氨氮去除率都高达90%以上;滕济林[7]等针对A/A/O工艺中的O池添加了粉末状活性焦,生成了生物膜-悬浮污泥复合系统,将剩余污泥回流到系统前端,以预处理原水,在强化活性污泥浓度的基础上,以含焦剩余污泥针对原水做了吸附预处理。

3 吸附-生化工艺设计

3.1 深度处理工艺

传统煤气化废水处理工艺以二级生物处理方法为载体,通过生物化学法处理煤气化废水。此方法运行成本低,去除范围广,但在污染物排放要求不断提高的趋势下,此处理工艺早已无法满足生态环保标准。这就需要基于二级生物处理方法,提出三级深度处理技术,以最大程度上实现煤气化废水零排放。深度处理工艺流程[8]具体如图1所示。

图1 深度处理工艺流程示意图

3.2 吸附-生化工艺

在深度处理工艺流程中,主要采用吸附法、生化法。吸附法通过吸附剂,可去除水中重金属离子,例如活性炭可吸附污水中的大分子物质,但是再生成本过高,无法吸附有机污染物。因此本文在传统吸附法基础上,提出了基于吸附-生化工艺的煤气化废水深度处理方法。具体原理即以褐煤为吸附剂,通过曝气生物滤池进行有机污染物处理,从而实现废水零排放。吸附-生化处理工艺流程[9]具体如图2所示。

图2 吸附-生化处理工艺流程示意图

曝气生物滤池以上向流曝气生物滤池反应器为载体,其采用圆柱形有机玻璃柱,直径约0.19 m,高约2.1 m,体积约79.7 L。在反应器中,添加了约34.2 L鹅卵石,滤料层高约1.37 m,由下到上共安设4个取样口,以便于取样,并面向不同取样口进行水取样。以上向流方式进水,即由底部进水,上部排水,在滤水时,以单孔膜扩单器进行曝气。

4 实验分析

4.1 原 料

选用S省某企业经序列间歇式活性污泥法处理之后的煤气化废水为原料,其水质相关参数具体如表2所示。

表2 煤气化废水水质 mg/L

选用褐煤作为活性焦吸附剂,比表面积即890 m2·g-1,成分具体如表3所示[10]。

表3 活性焦成分 %

4.2 仪 器

选用湘氮九州化学试剂厂生产的三级试剂H2SO4与NaOH;选择HACH公司生产的DR/2500分光光度计;选取Lovibond公司生产的RD-125 CODcr消解仪;选用苏坤实业有限公司生产的SKY-100C摇床。

4.3 方 法

4.3.1 适应性培养

在实验之前,需针对曝气生物滤池进行7 d的适应性培养,以促使微生物适应样本废水水质特性。就样本废水水质污染物浓度比较高而言,可添加自来水稀释,以适度降低污染物浓度[11]。曝气生物滤池出水水质对比分析具体如表4所示。

表4 曝气生物滤池出水水质对比分析 mg/L

由表4可知,曝气生物滤池在适应性培养之后,出水的CODcr浓度显著下降,在培养结束之后,通过详细观察出水水质稳定性与微生物生长状态,明确情况良好,生长稳定,与实验要求相符。

4.3.2 实验方案设计

为充分验证吸附-生化工艺效果,本文设计了两种实验方案,即单纯利用褐煤活性焦的煤气化废水处理方案;基于吸附-生化工艺的煤气化废水深度处理方案。

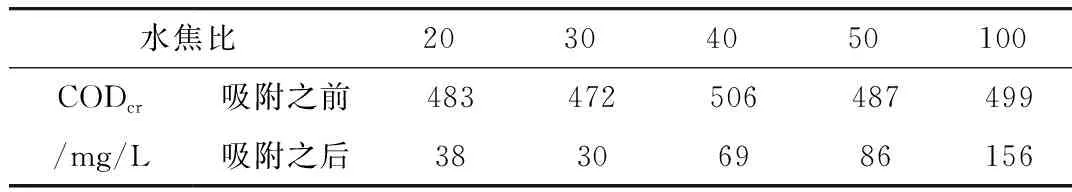

方案一:空气流量控制于200 L/h,单纯利用褐煤活性焦进行煤气化废水吸附处理。设置20、30、40、50、100水焦比,基于此条件,实验时间明确为1d,每天定时取样三次,以考察在不同褐煤活性焦添加量条件下煤气化废水吸附效果。

方案二:控制流量控制于200 L/h,以吸附-生化工艺进行煤气化废水深度处理。在吸附环节,设置100、200、300、400水焦比,实验时间明确为1 d,运行时间控制在8—18时,由8时开始,间隔4 h取样1次,每天定时取样三次。据此对吸附-生化工艺的煤气化废水深度处理效果进行考察分析,并得出满足出水水质要求的活性焦最低添加量。

4.4 结果分析

4.4.1 方案一结果分析

基于设置的不同水焦比获得单纯利用褐煤活性焦的煤气化废水处理结果,吸附后CODcr值计算以每天17时经过重络酸钾法所获取的值为准,结果具体如表5所示。

表5 基于不同活性焦投加量的吸附效果

由表5可知,样本煤气化废水的CODcr浓度约为500 mg/L,呈深棕色;水焦比在30以内时,煤气化废水在活性焦吸附处理之后,其CODcr浓度都超出了30 mg/L;随着水焦比增加,煤气化废水通过活性焦吸附处理之后,其CODcr浓度呈不断上升形态。据此可看出,利用褐煤活性焦吸附,最佳水焦比为30,此时所获吸附后废水CODcr浓度最小[9]。

4.4.2 方案二结果分析

基于吸附-生化工艺的煤气化废水深度处理结果,以每天取样结果均值为最终结果,具体如表6所示。

表6 基于不同水焦比的曝气生物滤池出水CODcr浓度 mg/L

由表6可知,水焦比在300以内时,曝气生物滤池出水CODcr浓度都控制在50 mg/L以内。据此可以看出,基于吸附-生化工艺进行煤气化废水深度处理,在满足相关条件的前提下,褐煤活性焦最佳水焦比为300。

为验证吸附-生化工艺可靠性与稳定性,在上述基础上,以水焦比300为褐煤活性焦添加量,通过吸附-生化工艺针对样本煤气化废水加以深度处理,持续运转60 d,最后10 d出水CODcr浓度具体如表7所示。

表7 吸附-生化处理工艺各个阶段的CODcr浓度 mg/L

同时,以电导率、Ba离子、Sr离子为指标,测定了出水重金属元素含量,结果具体如表8所示。

表8 出水离子含量测定结果

由表8可知,在深度处理过程中,电导率呈现不断下降的趋势;而重金属离子通过生物膜过滤,其浓度都控制在正常范围之内,这就说明通过吸附-生化工艺进行煤气化废水深度处理,可以达到城镇污水处理排放标准与要求[10]。

5 结 论

通过实验得出结论,利用褐煤活性焦吸附,最佳水焦比为30,吸附后废水CODcr浓度最小;吸附-生化工艺进行煤气化废水深度处理,在满足相关条件的前提下,褐煤活性焦最佳水焦比为300;在深度处理过程中,电导率呈现不断下降的趋势,重金属离子通过生物膜过滤,其浓度都控制在正常范围之内,说明通过吸附-生化工艺进行煤气化废水深度处理,可以达到城镇污水处理排放标准与要求。但是在研究中,只是对不同水焦比下煤气化废水的深度处理进行了分析,并未考察pH与曝光时间在深度处理结果中的影响机制,有待进一步深入研究。