基于模糊—PID控制技术的工业锅炉智能监控系统设计研究

田 刚

(中共陕西省委党校(陕西行政学院),陕西 西安 710061)

工业锅炉内部化学反应复杂,需要借由知识监控技术对反应状况进行时间、准确的监控,单纯的PID控制技术或模糊控制技术均不同程度上存在调节时间长、超调量大等方面的问题[1-3]。因此,本次研究通过模糊—PID控制技术对工业锅炉的汽包液位实施智能监控,以精确获取工业锅炉内部的反应状况信息。

1 工业锅炉智能监控系统总体设计

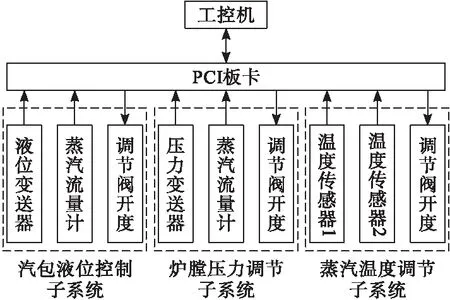

锅炉控制系统由PCI数据采集卡、工业控制计算机以及各种传感器和执行器所组成,采用上位机+下位机的控制模式,下位机负责数据采集与控制输出,上位机负责软件监控与数据分析。在此基础上设计三个调节子系统,分别为汽包液位控制子系统、炉膛压力调节子系统和蒸汽温度调节子系统,具体结构如图1所示。

图1 工业锅炉智能监控系统总体结构

2 汽包液位控制子系统设计

汽包液位控制是维持工业锅炉正常运行的一项必要手段,本次研究重点阐述汽包液位控制子系统的设计方案。

2.1 总体控制方案

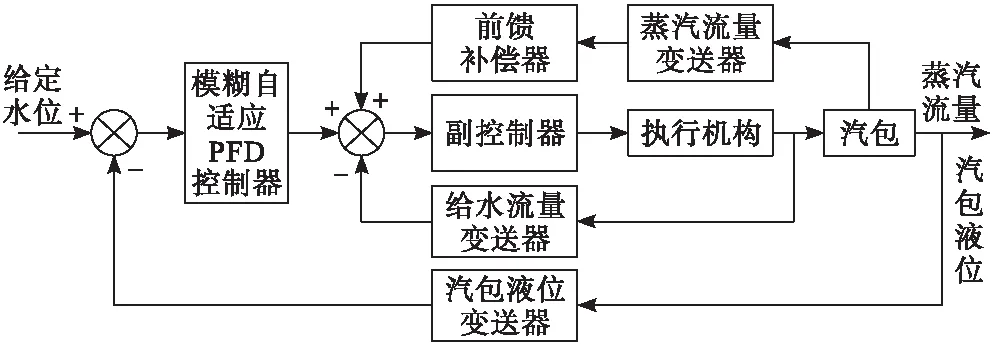

传统的汽包液位控制方式往往会受到“虚假水位”的影响,即在负载变大时汽包水位反而上升,致使系统出现错误决断并调小调节阀[4-5]。为了克服这方面的问题,本次研究通过模糊PID控制技术来对工业锅炉实施汽包液位控制,控制原理如图2所示。

图2 工业锅炉汽包液位基本控制原理

2.2 模糊—PID控制器设计

在工业锅炉汽包液位基本控制原理的基础上,本次研究建立了一套基于模糊—PID控制技术的工业锅炉汽包液位控制方案,具体结合如下。

图3 模糊控制系统

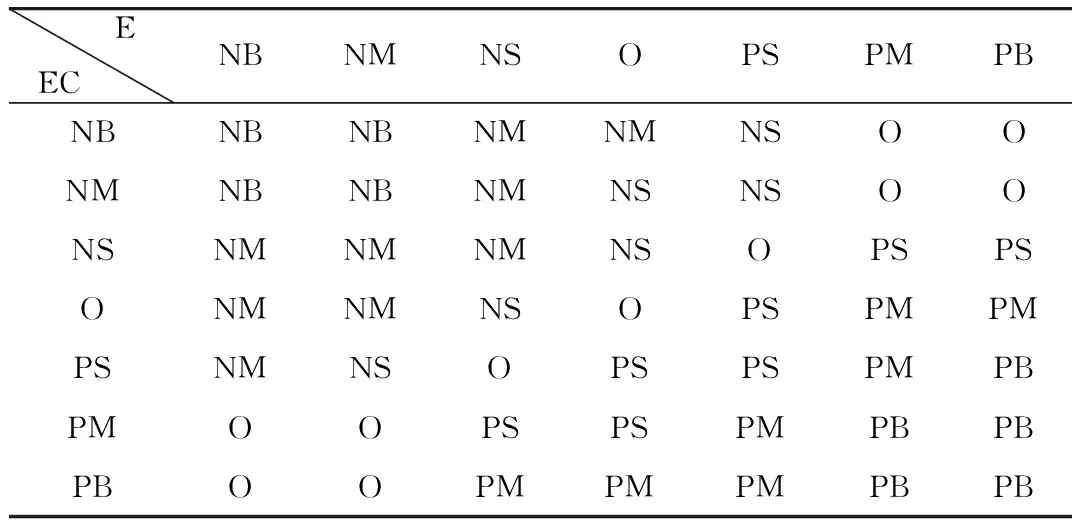

本次研究通过模糊控制规则来实时修改PID各项参数,总结出各参数偏差e的变化规律,在此基础上根据模糊控制规则推导出比例系数Kp、微分系数Kd与积分系数Ki的变化量,进而实现系统性能的最优化[6-8]。一般参数自整定规律如表1所示。

表1 PID参数模糊控制规律表

PID模糊控制能够根据偏差绝对值|e|、偏差和的绝对值|ec|、偏差变化率绝对值|∑e|以及调整时间对PID参数进行实时调节。将误差e与误差变化量ec作为输入量,利用查询模糊推理算法获取决策表,最终获得Kd、Ki、Kp的修正系数并将其代入以下公式[9-11]。

(1)

汽包液位控制器的模糊输入量有液位偏差e(k)、偏差变化ec(k)=e(k)+e(k-1)与偏差和∑e(k)=e(k)+e(k-1),模糊控制输出量为ΔKp、ΔKi、ΔKd[12-13]。各变量模糊论域分配方式如下:

e(k)、∑e(k)、ec(k)、ΔKp、ΔKd论域为:{-3, -2, -1,0,1,2,3};根据模糊控制的一般理论将各变量模糊子集论域设定为{NB,NM,NS,O,PS,PM,PB}。其中NB,NM,NS,O,PS,PM,PB分别代表负大、负中、负小、零、正小、正中、正大。那么e(k)、∑e(k)、ec(k)、ΔKp、ΔKd的隶属度函数如图4所示,ΔKi的隶属度函数如图5所示。

图4 e(k)、∑e(k)、ec(k)、ΔKp、ΔKd隶属度函数

图5 ΔKi的隶属度函数

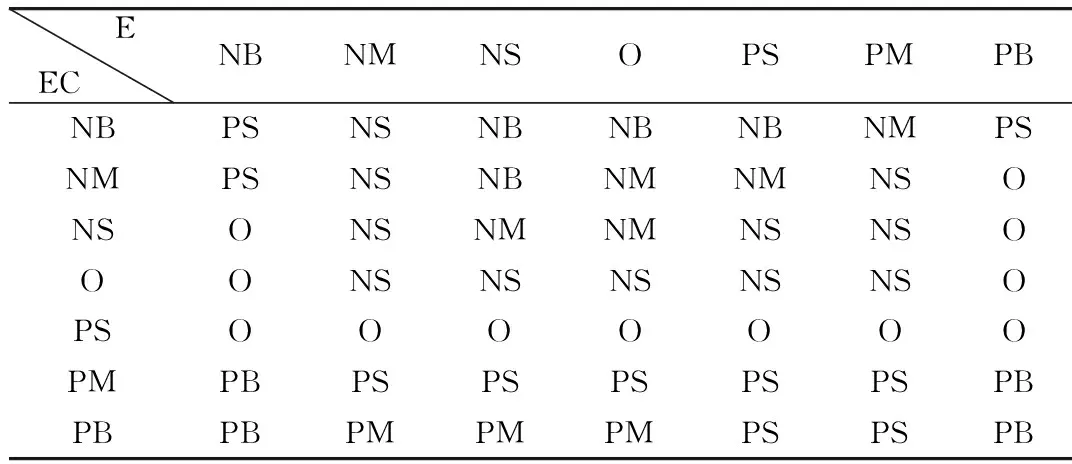

根据如表1所示的PID参数模糊控制规律和工业锅炉运行的实际经验,归纳出各参数模糊控制规则,ΔKp模糊控制规则如表2所示,ΔKi模糊控制规则如表3所示,ΔKd糊控制规则如表4所示。

表2 ΔKp模糊控制表

表3 ΔKi模糊控制表

表4 ΔKd模糊控制表

3 汽包液位控制子系统的MATLAB仿真

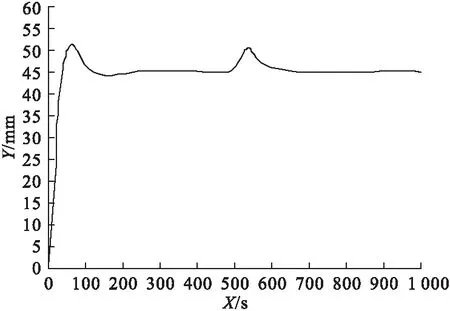

本次研究通过MATLAB的SIMULINK分别使用模糊控制、PID控制以及模糊—PID控制在加入给水扰动的情况下对系统进行仿真,设定液位值为45 mm,待系统稳定后于500 s时刻加入给水扰动,得到如图6~图8所示的仿真结果。

图 6 PID控制模式仿真响应曲线

图7 模糊控制模式仿真响应曲线

图8 模糊—PID控制仿真响应曲线

根据仿真实验结果可知,在工业锅炉液位高度为45 mm的情况下,模糊控制相对于PID控制来说,最大超调量变小,调节时间明显减少。在500 s时刻加入给水振动后,模糊—PID控制超调量优势更加明显,并且响应曲线变化更加平滑。在采用模糊控制方案的情况下,虽然能够达到较低的系统超调量水平,但也存在明显的弊端,即达到稳态时存在静差。模糊—PID控制则兼具模糊控制和PID控制的优点,即稳态性能在调节时间体现出显著优势。

4 结 语

本文详细介绍了工业锅炉智能监控系统中模糊—PID控制技术的应用方法,并将其应用于汽包液位控制中,使工业锅炉的稳态性能得到了显著的提升。在未来的研究工作中,还需要加强炉膛压力调节子系统和蒸汽温度调节子系统的智能控制研究,进一步提升工业锅炉运行控制的精确度水平。