多形貌SnO2含碳复合材料制备及其电化学性能分析

何 栋 ,唐 婷

(西安航空职业技术学院, 陕西 西安 710089)

碳材料以其独特的物理与化学特性,以及丰富的形态结构,而发展为最重要的功能材料,实现了在储能、催化剂、电极材料等多领域的广泛应用。基于复合金属及其氧化物与碳,所生成复合材料,可兼顾二者优点。碳材料制备方法各式各样,最常见的有还原法、模板法、电弧放电法、化学气相沉积法等等,这些方法工艺复杂,反应能耗过高,比表面积较小,碳材料表层官能团匮乏,根本无法满足当前碳材料制备的多元化需求。而水热法制备碳材料,不仅设备操作间大,产物干净纯粹,且工艺环保节能,其主要以葡萄糖、蔗糖、纤维素等生物质材料为原料。而且研究发现含碳复合材料的力学性能与导电性能良好[1]。据此,本文以乙醇醇解为碳源,制备了SnO2含碳复合材料。

1 不同形态SnO2含碳复合材料研究现状

1.1 点/线形态结构复合材料

点/线形态结构即SnO2粒子与线状结构碳基体材料复合生成。SnO2粒子与具备中空结构的碳纳米管复合时,可处于纳米管外表层,也可处于内表层[2]。Zhang通过水热法制备了SnO2纳米颗粒分散于CNTs外表层的复合材料,先将HNO3处理之后的CNTs添加于PVP溶液内,以100 ℃水热进行12 h热处理,获取PVP分子所修饰CNTs,并添加SnO2溶胶,100 ℃溶剂进行0.5~1.5 h热处理,基于PVP桥接作用,分解PVP为小分子,并彻底去除干净,以此制成SnO2纳米颗粒均匀分散于碳纳米管的复合材料[3]。Yang基于静电纺丝与热处理生成SnO2纳米颗粒分散于碳纤维的复合材料,其循环性能良好,处于100 mA/g恒流状态时,首次可逆容量为964 mAh/g,在100次循环之后,依旧具备420 mAh/g可逆容量,且高倍率循环容量保持性能良好,于0.5C与2C高倍率条件,100次循环之后可逆容量具体为226、236 mAh/g[4]。

1.2 点/面形态结构复合材料

点/面形态结构即SnO2粒子与片状碳基体材料复合生成,其初始可逆容量与倍率性能非常大[5]。Zhang通过湿化学法,有机混合SnCl2盐酸溶液与氧化石墨烯悬浊液,通过快速搅拌生成均匀溶液,在15 min之后采集固体产物,以去离子水进行清洗,于80 ℃状态自然干燥,经过一个晚上之后,基于氩气保护在300 ℃状态下进行2h处理,以获取具备单一分散性SnO2纳米晶体附着于石墨烯两侧的复合材料[6]。

1.3 点/体形态结构复合材料

点/体形态结构即SnO2粒子与存在孔洞结构的碳基体材料复合生成。SnO2粒子处于碳基体材料孔洞内部,基于空洞结构有效抑制SnO2粒子发生体积变化,碳基体材料担任缓冲层角色,以提升材料循环性能,其可逆比容量较低,循环性能良好[7]。Srinivasan利用模板法合成SnO2颗粒基于模板中间体附着,并在模板内部与外表层生成碳层,取出模板,从而获得SnO2颗粒附着于介孔碳的复合材料[8]。Park等人以热症法与热分解法进行了碳包覆SnO2粉末制备,通过100 mA/g电流密度于0.05~1.5 V循环过程中,充放电的首次不可逆比容量只达到732 mAh/g,在30次循环之后,可逆比容量超出400 mAh/g,以热分解法所获取无定形碳,可有效缓解体积化,并保持活性材料间产生的电接触[9]。

1.4 核壳形态结构复合材料

核壳形态结构即SnO2粒子外部包覆着碳壳,可基于机械球磨、水热化、气相沉积等方法生成,其可逆容量比较大,且循环性能良好[10]。Lou等人以锡酸钾与尿素溶入乙醇/水溶液获取孔结构SnO2中空纳米球,将其分散于葡萄糖溶液,以180 ℃状态下进行3h水热反应,并碳化处理,从而获得双层碳壳间夹层SnO2壳中空纳米球结构,于SnO2壳内添加碳网,不仅可抑制锂离子进入与脱离时产生的体积变化,还可适度加大电子导电性[11]。

2 实验分析

2.1 实验准备

2.1.1 实验原料

实验原料主要选用SnCl4·5H2O,无水乙醇,碘,甲基橙,NaCl,分析纯。

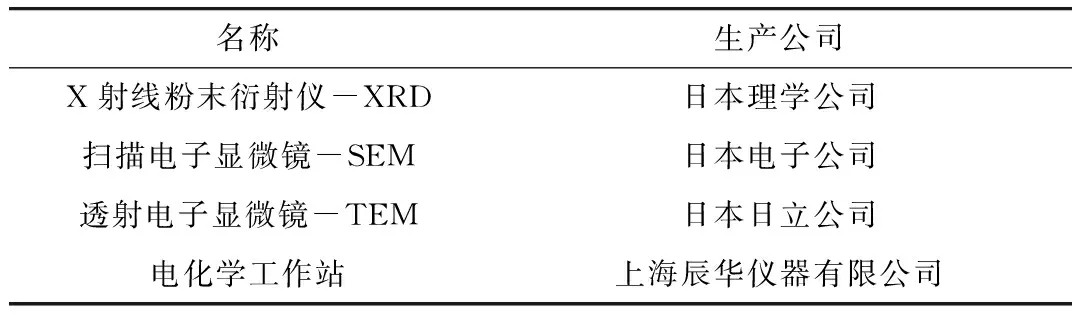

2.1.2 实验仪器

实验仪器[12]具体如表1所示。

表1 实验仪器

2.1.3 材料制备

于30 mL乙醇内溶解0.01 molSnCl4·5H2O、0.000 1 molNaCl、0.24 g碘,将溶液转移于50 mL水热釜内,于160 ℃状态下进行1 d加热,自然冷却之后,以乙醇与去离子水进行5次离心纯化,于60 ℃状态下进行12 h烘干处理,以此成功制备SnO2含碳复合材料。

2.1.4 电化学测试方法

于室温条件下,利用锂金属与参考电极进行双电极电池自制,并对其开展电化学测试[13]。工作电极由活性材料、导电剂、黏合剂构成,三者比例为80∶10∶10;电解质则由乙烯碳酸酯与碳酸二乙酯混合生成,二者比例为50∶50。利用充满气体的箱子组装电池,水分与氧气质量分数控制在10-6以内。于200 mA/g恒电流密度条件下,基于活性物质与电化学工作站对电池放电周期进行测试,电压控制于0~3 V。

2.2 结果分析

2.2.1 物相分析

SnO2含碳复合材料XRD谱图[14]具体如图1所示。

图1 SnO2含碳复合材料XRD谱图

由图1可知,除于26.5°位置上出现了碳特征峰,还出现了其他三个极强衍射峰,具体表现为典型晶体结构特征,于27°、34°、52°位置,分别相对应SnO2(110)、(101)、(211)晶面,据此可知其中Sn以SnO2形式存在,即所谓的SnO2含碳复合材料。

2.2.2 形貌分析

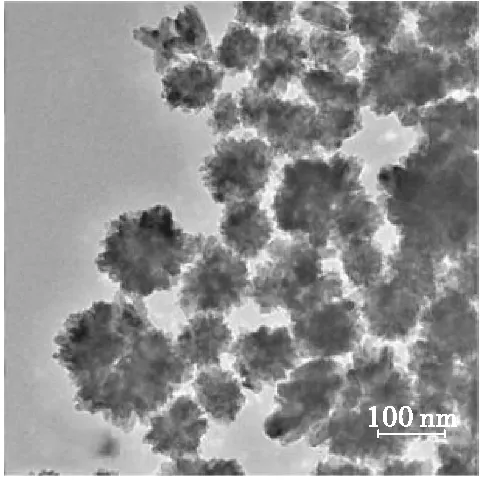

SnO2含碳复合材料形貌[15]与构成图具体如图2~图5所示。

图2 复合材料SEM图

图3 复合材料TEM图

图4 复合材料HRTEM图

图5 复合材料EDS图

其中,图2、图3是通过无模板法所制备的多孔SnO2含碳复合材料,直径控制在100~200 nm。如图2所示,纳米粒子的形貌比较独特,表层为直径20~50 nm的纳米颗粒堆积组成;如图3所示,SnO2含碳复合材料TEM图中各个SnO2纳米粒子表层都附带着光亮二阶层面,其是由含碳复合材料所生成的;如图4所示,晶格条纹明晰清楚,相对应(110)晶面,结晶度非常高,也表明了SnO2含碳复合材料不仅仅处于表层,还进一步渗透到了内部;如图5所示,由SnO2含碳复合材料EDS分析可知,其由Sn、O、C三种元素共同构成,其中碳含量为4.8%,表明材料中包含含碳材料。

2.2.3 不同NaCl含量下材料形貌

不同NaCl含量下SnO2含碳复合材料的形貌具体如图6~图8所示。

图6 NaCl为0.017 mol/L时的复合材料TEM图

图7 NaCl为0.014 mol/L时的复合材料TEM图

图8 NaCl为0.012 mol/L时的复合材料TEM图

由图6~图8可以看出,在NaCl含量为0.017 mol/L时,构成表现为米粒状,直径为1~2 nm纳米材料;在NaCl含量为0.014 mol/L时,构成纳米颗粒所聚集的絮状;在NaCl含量为0.012 mol/L时,部分粒子集中于直径100~150 nm球体内。这就表明,NaCl含量对SnO2含碳复合材料形貌具有显著影响作用,其中不仅改变了溶液离子强度,还转变了无机阴离子介电常数。阴离子具有一定的水化作用,可促使SnO2含碳复合材料形貌从米粒状转换为球状。基于严格控制NaCl含量,可获得更多不同形貌SnO2含碳复合材料。并且,SnO2含碳复合材料的结晶度良好。

2.2.4 不同NaOH含量下材料形貌

不同NaOH含量下SnO2含碳复合材料的形貌具体如图9~图10所示。

图9 NaOH为0.004 mol/L时复合材料的SEM图

图10 NaOH为0.017 mol/L时复合材料的SEM图

由图9~图10可以看出,在NaOH为0.004 mol/L时,生成直径30~50 nm不规则沙粒状粒子;在NaOH为0.017 mol/L时,生成直径6~12 μm微球。这主要是由于NaOH提供了OH-,加快了Sn4+转化为SnO2的速度。因此,基于严格控制NaOH含量,可获得不同形貌SnO2含碳复合材料。

2.2.5 电化学性能

多形貌SnO2含碳复合材料的电化学性能测试结果,及复合材料作为电极与锂离子电池内的储电性能[16]具体如图11~图12所示。

图11 循环伏安曲线示意图

图12 放电剖面示意图

由图11可知,在前三个充放电周期内,循环伏安曲线以0.5 mV/s速度扫描SnO2含碳复合材料,电压控制在0.01~3 V。第一周期内,阳极与电解质之间,阳极表层生成了固态电解质间相膜。固相间膜SnO2分解生成Sn(SnO2+4Li++4e→Sn+2Li2O)。由图12可知,在密度是200 mA/g时,SnO2含碳复合材料与SnO2的循环性能,50个周期以内,SnO2的电容量下降为278 mAh/g。但是就SnO2含碳复合材料而言,电容量则下降为350 mAh/g,这就说明添加含碳复合材料之后,电极容量与稳定可靠性都实现了显著提升。总之,电化学测试结果表明,SnO2含碳复合材料的稳定性良好。

3 结 论

综上所述,本文基于节能环保的水热法,以乙醇为碳源制备了SnO2含碳复合材料,并进行了电化学性能实验,结果表明,不同NaCl含量条件下,SnO2含碳复合材料的形貌变化较为明显,基于控制NaCl含量,可获得更多不同形貌SnO2含碳复合材料,SnO2含碳复合材料的结晶度良好;基于控制NaOH含量,可获得不同形貌SnO2含碳复合材料;通过电化学性能测试,表明添加含碳复合材料之后,电极容量与稳定可靠性都实现了显著提升。