不锈钢厂含铬镍固废资源化利用实践

吕 韬,李秦灿, 宁晓宇,贾定慧, 李凌楠

(中冶东方工程技术有限公司,山东 青岛 266555)

不锈钢在机械加工、热处理时表面会产生一层致密的氧化薄膜,影响美观和性能,因此需通过酸洗工序将其去除。经酸洗后得到了中性盐废水和混酸废水,其中,中性盐废水中含有的Cr6+毒性极强,对人体组织具有刺激和腐蚀作用,甚至可能致癌或诱发基因畸变[1]。针对这些废水,国内不锈钢企业普遍是采用化学还原沉淀法进行处理[2-3],由此产生了大量的酸洗污泥,约为不锈钢产量的3%~5%[4]。此外,还与不锈钢在冶炼各环节得到的除尘灰、电炉渣,以及冷轧时得到的连铸研磨屑、热轧时生成的氧化铁皮等,共同组成了不锈钢固废。

目前,国内对这类危险固废的处理利用水平不高,主要还是采取固化稳定化安全填埋的方式[5]。这需要占用大量的土地,且由于技术等各方面原因的条件限制,填埋场普遍是超负荷状态,如不做防渗处理,长期来看固废中的重金属容易氧化并随渗液进入地下水体系,污染水体和土壤环境,具有很大的环境隐患[6-7]。

近几年来有不少学者和企业对固废利用做了大量的研究和试验,其中,火法还原是提及最多的一种方式。Ma等[8]采用石油焦对酸洗污泥进行了直接还原研究,发现污泥与含有相同成分的金属氧化混合物的还原过程类似。赵海泉等[9]将含有不锈钢除尘灰、氧化铁皮的含铬镍废弃物造砖,采用内配焦粉的方式,并混入了13%的水泥,送入OXYCUP炉内进行富氧冶炼,得到了高镍铬生铁。孙映等[10]在不锈钢污泥中配入了红土尾矿和一定的石墨碳粉,采用还原-磁选的方法将铁、镍等提取出来。美国Midrex公司提出了Fastmelt工艺[11],日本川崎制铁提出了STAR工艺[12],但国内关于处理由除尘灰、酸洗污泥、热轧铁皮等组成的复杂综合固废的工业化处理技术还鲜有报道。

福建某不锈钢厂每年要产生大量的含金属固废,主要包括AOD、EAF、VOD集尘灰、酸洗污泥、退酸氧化铁粉、连铸研磨屑、热轧氧化锈皮等,成分组成多且复杂,含有不少的铁、铬、镍等有价金属。中冶东方针对该固废特点,提出了固废磨矿造球—回转窑氧化焙烧—矿热炉冶炼回收的工业化应用路线[13],可将固废中的铬、镍等金属还原至铁水中,并与后续的炼钢工序直接衔接,实现了不锈钢固废的资源化利用,具有很好的经济效益和示范推广意义。本文重点对矿热炉冶炼工艺及布置、电气参数、设备选型、技术经济指标等方面进行了阐述。

1 冶炼工艺及布置

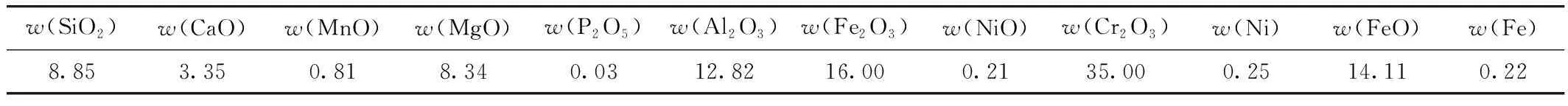

配置一定的铬粉矿,并将其与退酸氧化铁粉、热轧铁皮混合进行两段高压辊磨,接着加入各工序除尘灰、酸洗污泥进行圆盘造球,经干燥后送入回转窑内进行氧化焙烧,得到强度合格的球团,成分如表1所示。

表1 某不锈钢厂固废球团典型成分 %

随后将焙烧球团与一定比例的铬块矿、焦炭、硅石等一起装入保温料罐,由吊车吊运至密闭矿热炉炉顶料仓,沿料管加入炉内进行冶炼。采用连续操作方法,冶炼温度控制在1 650~1 700 ℃,随炉料下沉及时开闸放料,以使料面高度适宜。每隔3 h出一次铁,铁水和熔渣由铁口同时放出流入炼钢钢包,由轨道运输至炼钢车间进行后续的炼钢工序。

矿热炉容量为60 MVA,采用三台单相变压器供电,各层平台立面布置如图1所示。

图1 60MVA矿热炉各层平台布置立面图

设有±0.00 m,+10.70 m,+14.70 m,+20.90 m和+28.50 m共五层平台,其中:

第一层为±0.00 m地坪,布置着条形炉基础(负荷30 000 kN),有炉底风机散布于基础缝间。出铁操作区域有一层局部小平台(+5.60 m),上铺一层50 mm厚木板以便绝缘,座有开堵眼机。出铁口下方停靠承载钢包的出铁小车,车轨间距5 m,荷载10 kN /m2。

第二层为+10.70 m操作平台,为密闭炉盖区域,还布置有冷却水系统,设3个分水器,每个重60 kN。此外,有出铁口排烟管件悬吊于该层平台之下,负荷约40 kN。

第三层为+14.70 m变压器平台,设三台单相20 MVA变压器,成三角布置于各自的小室内。变压器采用油冷却形式,每个重600 kN。考虑到吊装、运输的需要,平台沿各自变压器调运轨迹设有相应的承载轨道。

第四层为+20.90 m电极检修平台,平台上有6个座缸作用点,同时有炉盖、短网悬吊于该层之下。此外,液压站、高压配电室也布置在该层平台。

第五层为+28.50 m加料平台,设有10个料仓,每个仓满重200 kN。上方屋面下悬设一台5 t单梁吊车用来吊装电极糊、电极壳等。另要设一台50/10 t的吊车来吊运热料罐,其作业周期如表2所示。

表2 50/10 t吊车作业周期表

2 几何与电气参数

1)矿热炉参数

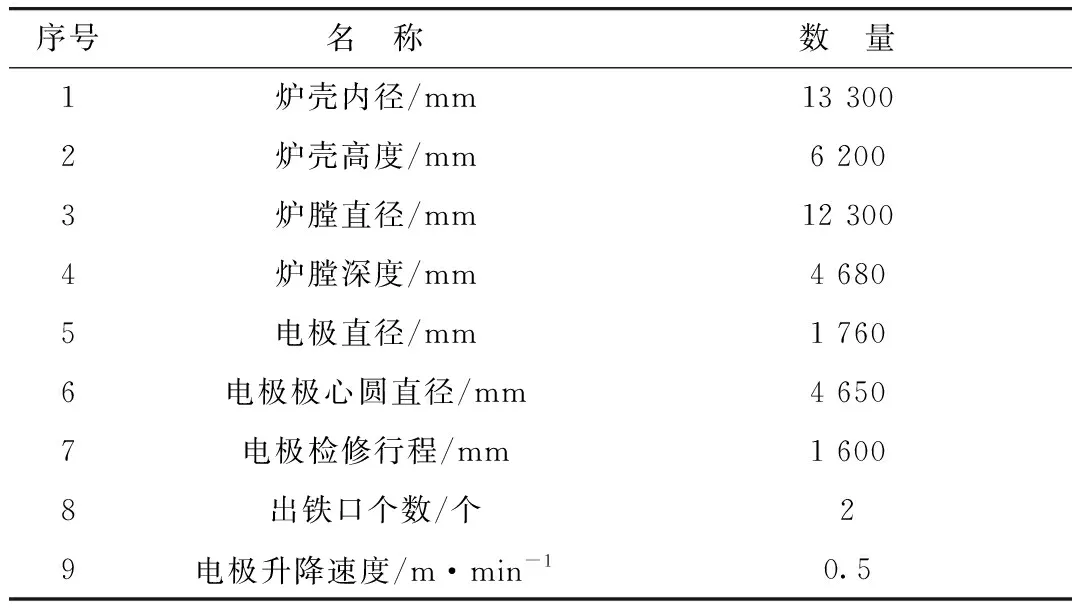

60 MVA固废矿热炉几何参数见表3。

表3 60MVA固废矿热炉几何参数表

2)变压器参数

60 MVA固废矿热炉变压器参数见表4。

表4 60MVA固废矿热炉变压器参数表

3 设备选型

考虑绿色冶金对环保的需要,结合固废及铬矿的理化特性,采用密闭固定式矿热炉进行冶炼,且可通过回收煤气用于物料干燥、钢包烘烤或发电等,实现闭路循环利用。同时,也大大改善了操作环境,降低了工人的劳动强度。

1)炉衬与炉壳

使用碳质冷凝衬砌筑,炉壳由碳钢制成,设两个出炉口,呈120°布置。侧壁采用水冷喷淋形式,炉底则由风机进行间断通风,使其始终保持在200 ℃以下,以此实现炉内热量向炉外的快速传递,从而使得炉渣有效凝固形成一层假炉衬,以防止筑炉炉衬被进一步侵蚀。相较于碳质保温衬,在达到同样寿命的前提下,炉底及炉墙厚度可缩减500 mm以上,大大缩短了筑炉时间,降低了筑炉成本[14]。

2)电极系统

把持系统采用组合把持器,即用接触元件代替了铜瓦,将铜瓦与电极的弧面接触改为与筋片的平面接触形式,提高了馈电的稳定性,解决了受电面的刺火问题,同时消除了对电极壳的径向压力,使壳不易变形。此外,组合把持形式,电流是先由接触元件流向筋片,然后再传导至心部,由此可获得良好的电流密度分布,提高了电极焙烧的质量,大大减少了电极断损尤其是软断现象。

压放系统采用碟簧-液压夹持滑放装置,代替了原有的碟型弹簧-液压机械抱闸,简化了设备结构,减轻了设备质量,并使维修更加便利。

3)炉盖和煤气净化系统

炉盖为水冷钢结构形式,中心部位采用非磁性钢制作。炉盖上设1个煤气排出孔,1个事故煤气放散孔,3个电极开孔,10个炉内料管孔和若干防爆孔、观察孔。

煤气排出管通过连锁式蝶阀与除尘系统管道连接,冶炼所产煤气经净化后用于原料烘干和回转窑焙烧的燃料。

4)加料系统

设10个炉顶料仓,仓上设有称重装置,以满足布料均匀和短时间内补充大批的炉料。每仓相连1根炉内料管,管伸入炉盖的部分通水冷却。

5)短网系统

短网采用管式,水冷电缆作为软连接部分,与电极导电铜管、接触元件共同组成了一个冷却回路。与原有板式短网相比,工作温度明显降低,减少了电损失。且电流密度提高了几倍,相应的减轻了短网质量。

使用三台单相变压器进行供电,相较于单台三相电流更加趋于平衡,解决了偏流问题,同时缩短了短网,提高了有用功的输入。

6)液压系统

液压站作为电极升降、电极把持的动力源,由泵站、阀站和蓄能器组构成。

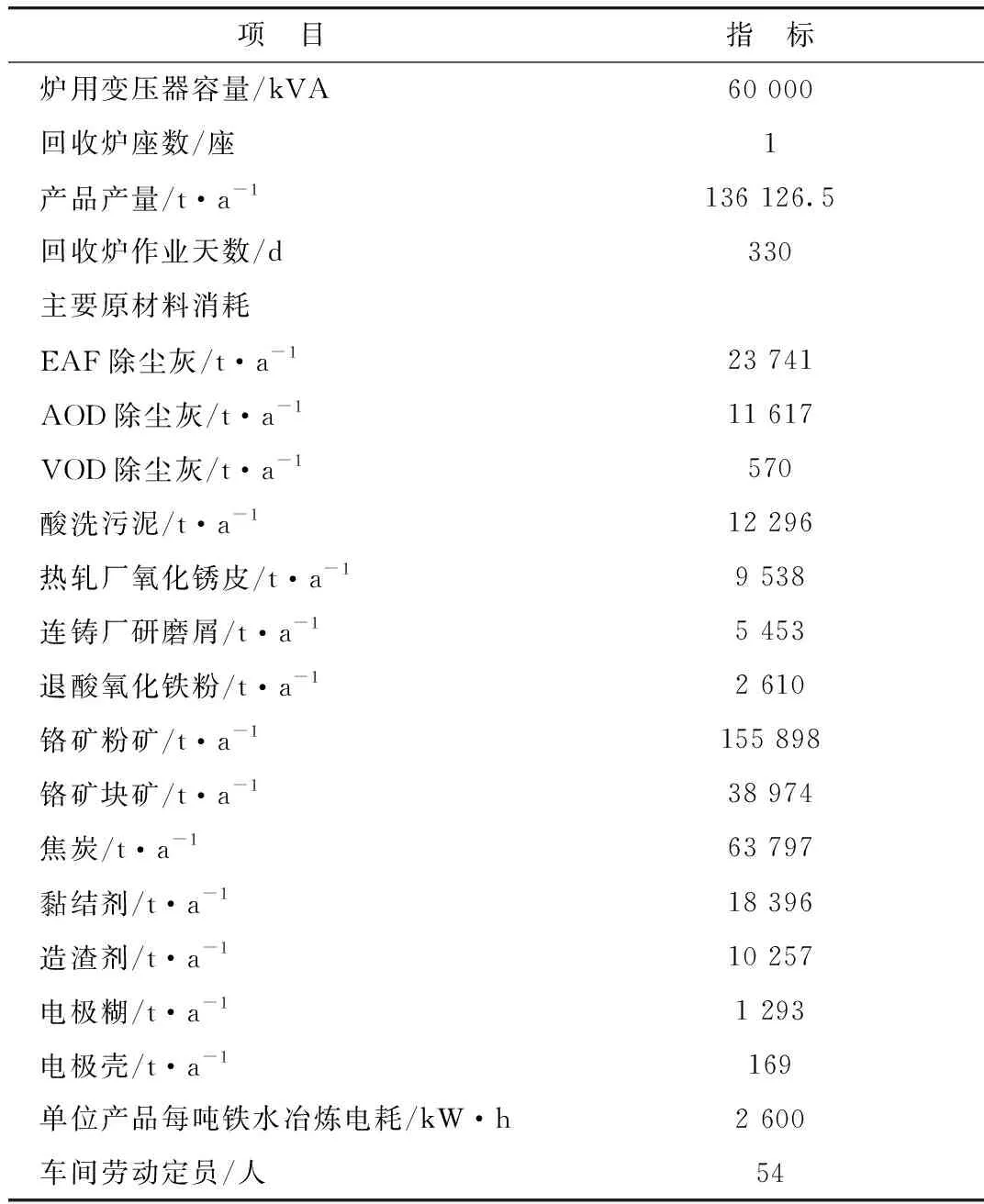

4 冶炼主要技术经济指标

冶炼主要技术经济指标见表5。

表5 冶炼主要技术经济指标表

5 结 语

以某不锈钢厂的复杂综合固废处理方案为例,结合中冶东方多年的工程设计经验,本文提出了一套具体、可实施的利用矿热炉冶炼不锈钢加工过程中所产生的固废物的解决方案,将火法还原处理不锈钢固废技术的工业化应用向前推进了一步。相较于现有的简单填埋处置,新技术省去了填埋场的占地与投资建设,避免了运输、堆存过程中可能产生的二次污染。同时,将固废中的铁、铬、镍等有价金属提取出来,可直接热兑入电炉进行后续的炼钢操作,工艺衔接紧密,可有效提高企业的生产效率,并降低生产成本,而且还提高了企业内部的资源的利用率,节能减排效果突出,具有显著的经济、环境和社会效益。