中厚偏薄煤层智能开采设备选型及管理实践

张高杰 赵楷棣 时小勇

(平顶山天安煤业股份有限公司六矿,河南 平顶山 467091)

智能化开采体现了井工煤矿少人、无人安全理念,同时也为矿井高效提供了设备支撑,因此综采智能化将成为未来煤炭开采的发展趋势[1]。综采工作面“三机”配套是综采设备的核心,尤其是在复杂地质条件工作面选用智能化设备更为重要。

我国安全高效较薄煤层工作面按装备区分主要有两种类型:(1)全套国产新型设备;(2)国产液压支架、重型刮板输送机配以进口电牵引采煤机[2-3]。六矿戊8-32010工作面选用全套国产智能化综采设备,实现了安全高效开采。

1 工作面概况

戊8-32010保护层工作面位于六矿三水平戊二上山采区东翼,设计可采走向2400 m,采长220 m,采高2.3 m,埋深780~840 m。工作面煤层较稳定,煤厚1.4~3.0 m,平均2.3 m,属中厚偏薄煤层。煤层倾角9.7°~1.8°,平均5.7°。煤层伪顶为碳质泥岩,厚度0.2~0.4 m;直接顶为砂质泥岩,厚度10.0~15.15 m;老顶为细砂岩,厚3.0~5.75 m;直接底为砂质泥岩,厚7.0~11.8 m。该工作面呈缓倾斜单斜构造,对回采有影响的断层有13条。

2 配套选型原则

(1)满足矿井提升运输能力及尺寸要求。

(2)适应戊8-22310工作面地质条件及设计参数。

(3)满足工作面生产能力要求,使用国内成熟设备。

(4)智能化控制系统兼具状态监测、设备控制、数据分析、智能控制和智能维护功能,满足顺槽控制和地面远程控制。

3 主要设备选型

3.1 液压支架

根据矿井煤层顶底板、煤层赋存条件,参照近年矿区开采经验,确定选用两柱掩护式液压支架。

应用于戊8煤层时支架支护强度按经验公式估算:

式中:K为作用于支架上的顶板岩石厚度系数,一般取6~8;H为最大采高,3 m;R为岩石容重,一般取25 kN/m3。经计算分析,确定戊8-32010采面支架支护强度大于0.6 MPa。

液压支架工作阻力的确定:

(1)按现行较通用的岩石容重法公式

式中:qz为支架的动载支护强度,kN/m2;kd为动载系数,一般取1.5~2.0(Ⅱ级以上老顶条件),取2;M为一次采厚,取最大采厚3 m;Kp为冒落矸石碎胀系数,一般为1.25~1.35,取1.25;γ为顶板岩石平均容重,取25 kN/m3。

式中:P为支架工作阻力,kN;LK为端面距,取0.5 m;LD为顶梁长度,取4.0 m;B为支架宽度,取1.5 m。

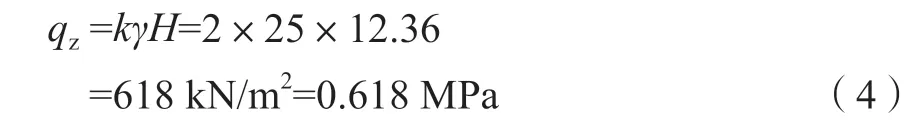

(2)岩层结构法

式中:qz为支架的动载支护强度,MPa;k为动载备用系数,取2(Ⅱ级以上老顶一般取1.5~2.0);γ为顶板岩石的容重,取25 kN/m3;H为对支架有直接影响的岩层厚度,H=Ltanθ=4.5×tan70°=12.36 m(L为有效控顶距,m;L=LK+LD,取L=4.5 m;LK为端面距,取0.5 m;LD为顶梁长度,取4.0 m;θ为顶板断裂角,一般为60°~70°)。

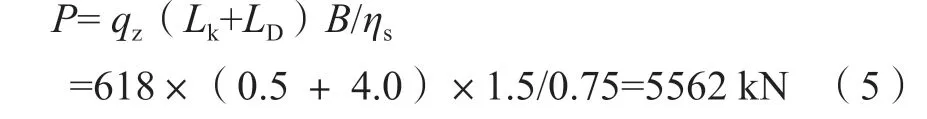

式中:P为支架的工作阻力,kN;Lk为梁端距,0.5 m;LD为顶梁长度,取4.0 m;B为支架中心距,取1.5 m;ηs为支架的支护效率,取75%。

根据以上方法,确定工作阻力为6800 kN,根据支架设计架型选取ZY6800-15/32D型掩护式支架。

3.2 采煤机

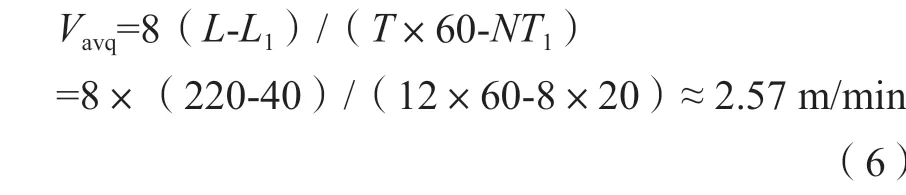

满足戊8-32010工作面地质条件及接替面使用,需要功率大、强度高、矮机身、破岩能力强的采煤机。(1)根据矿井工作面年产要求,按平均煤层厚度2.3 m,采煤机截深0.8 m,日平均循环个数8个,确定采煤机牵引速度:)

式中:Vavq为采煤机所需平均牵引速度,m/min;N为工作面平均日循环数8个;L为工作面设计长度220 m;L1为工作面生产时采用斜切进刀方式,开机窝长度取40 m;T为工作面开机时间,12 h;T1为开机窝时间,取20 min。

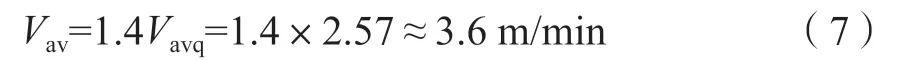

(2)工作面的最大牵引速度应为:

按照计算,采煤机的实际截煤速度应达到2~4 m/min。

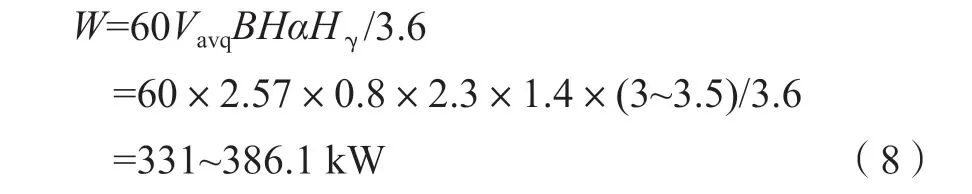

(3)采煤机的截割功率为:

式中:W为需要的采煤机截割功率,kW;Vavq为采煤机平均牵引速度,2.57 m/min;B为工作面截深,取0.8 m;H为采高,取2.3 m;α为破岩能力系数,取1.4;Hγ为能耗系数,取3~3.5。

根据最大、最小煤层厚度,确定采煤机最大 采 高[4]为3 m、最 小 采 高 为1.40 m,选 用MG500/1180-AWD型交流电牵引采煤机,配套强力破岩滚筒,截深定为800 mm。

3.3 刮板输送机、转载机、破碎机

3.3.1 刮板输送机选型

选用SGZ800/1050型刮板运输机,主要技术参数:电机功率2×525 kW,电压3300 V,输送能力1500 t/h,紧链方式为液压马达紧链,链型为中双链。根据该面运输岩石量较大情况,选择整体铸造运输机。

3.3.2 转载机、破碎机选型

转载机应具有高强度,能够与皮带机尾整体自移,选择参数以工作面运输机额定运量乘1.1环节系数确定,选择SZZ800/315转载机,主要技术参数:电机功率315 kW,电压3300 V,输送能力1800 t/h,链型为中双链,结构与运输机相同为整体铸造。

破碎机应确保工作面刮板机、转载机煤流及时通过,选择PLM2200破碎机,主要技术参数:电机功率200 kW,电压3300 V,破碎能力2200 t/h。

3.4 乳化液泵站

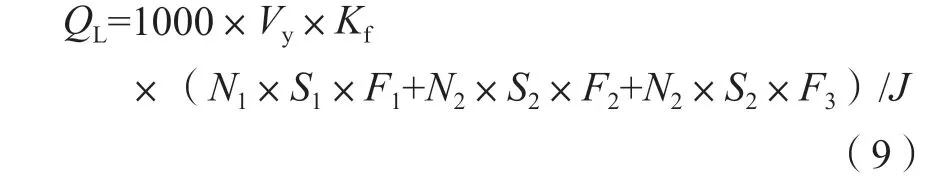

支架供液系统应具有的流量QL由下式估算[5-6]:

式中:QL为支架供液系统应具有的流量,L/min;Vy为移架速度,取 4.0 m/min;Kf为同时用液工况富裕系数,取2.5;N1为推移千斤顶个数,1个;S1为支架移动步距,取0.8 m;F1为推溜千斤顶活塞作用面积,0.031 4 m2;N2为立柱个数,2根;S2为升柱降柱行程,0.95 m;F2为降柱时活塞作用面积,取0.001 2 m2;F3为升柱时活塞作用面积,取0.013 8 m2;J为支架中心距,取1.5 m。经计算,QL=357.5 L/min。

支架供液系统最低流量应不低于357.5 L/min,乳化液泵站选用WRB400/37.5型,配套两泵一箱,液箱RX400/50 (容积≥5000 L)型。乳化液泵站主要参数:功率315 kW,电压1140 V,额定流量400 L/min,额定压力≥37.5 MPa。

3.5 智能化系统组成

综采工作面自动化系统按照工控结构分为设备控制层、数据传输层和智能化控制层。智能化控制系统包含顺槽控制室和地面控制室。设备控制层包含采煤机子系统、液压支架子系统、三机通讯控制子系统、智能刮板监测系统、泵站系统、负荷中心供电系统、顺槽皮带控制系统、视频系统、环境监测系统和工作面内人员定位系统。数据传输系统包含工作面以太网系统、工作面数据节点接入系统。

4 “二三二”设备管理模式

(1)双重包机,明确设备管理责任

将采面智能化设备包机:检修班包机检修,生产班包机操作检查。检修包机人每天必须对设备全面检查维护,生产班包机人负责接班设备检查、班中设备操作和班末设备交接。

(2)三级巡查,及时发现设备隐患

生产班接班必须给包机人充足设备巡查时间,及时发现、处理隐患;检修班班长每天详细巡查设备,及时协调处理隐患并对生产班设备使用和排查监督;跟班干部每旬至少对设备全面巡查一次并记录,检查督促生产班和检修班工作。

(3)两级责任追究,强化设备意识

对生产过程中损坏设备落实两级责任追究。一是责任班组自行追查分析事故原因和主要责任,并对责任人提出处理意见;二是队主要领导根据班组处理意见,判断班组的责任大小,参照队里的相关制度对班组最终处理。

5 创新与改进

(1) 在工作面走向长度超过2000 m、信号传输难度大的情况下,采取增加中继器提升信号强度,实现了井下集控中心及地面数据传输、一键启停功能正常使用。

(2)反冲洗过滤废液实现复用。支架反冲过滤废液直接排放造成乳化油和净化水浪费,设计布置架间废液回收管路,将废液直接排入风巷打钻专用泵箱,实现了废液再利用。

6 效果分析

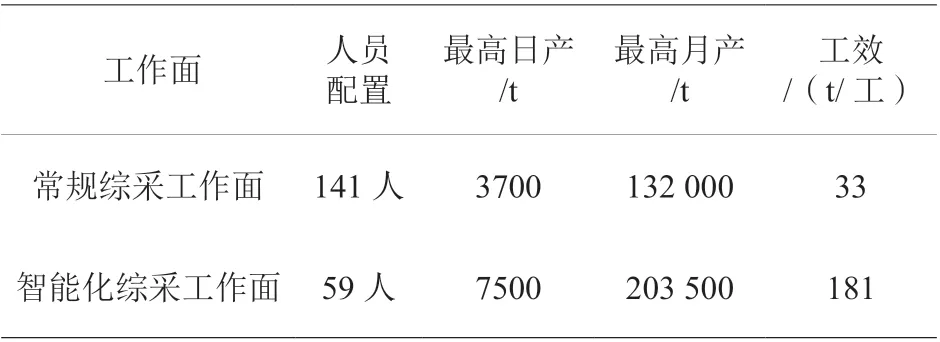

通过科学设备选型和管理,工作面实现了减人提效,见表1。八点班、零点班两班生产,四点班打钻对煤层卸压注水,最高月产20.35万t。

表1 智能化与常规综采工作面比对

7 结论

(1)智能化工作面开采,减轻了职工劳动强度,单班人员由25人缩减至9人,减少事故根源,保证了安全生产。

(2)设备升级,必须配套管理升级,才能实现人机安全。