正利煤业14-11105孤岛工作面围岩控制技术研究与应用

杨建龙

(山西焦煤集团投资有限公司正利煤业,山西 吕梁 033500)

1 工程概况

山西省焦煤集团岚县正利煤业有限公司14-11105工作面属于孤岛工作面。工作面区域煤厚2.9~3.5 m,平均3.2 m,煤层倾角6°~10°,平均8°,直接顶以泥砂互层、基本顶以中细砂岩为主。工作面回采巷道断面为矩形,宽4.6 m,高3.2 m。由于孤岛工作面矿压显现较为剧烈,为保障回采巷道围岩的稳定,需进行巷道围岩控制技术研究。

2 巷道围岩多圈层高效支护技术

2.1 支护技术原理

目前我国煤巷的支护方式主要为锚网索支护,但这种组合支护下存在两方面问题:(1)锚杆和锚索长度相差较大,锚索长度一般是锚杆长度的3~4倍,锚杆锚固区外离层由锚索承担,但锚索密度较低。(2)锚杆和锚索由于力学性质不同很难协同承载,前期载荷主要集中在预紧力更高、敏感度更强的锚索上,遇强动压时锚索常常先断而后锚杆再断,支护体系被各个击破[1-2]。

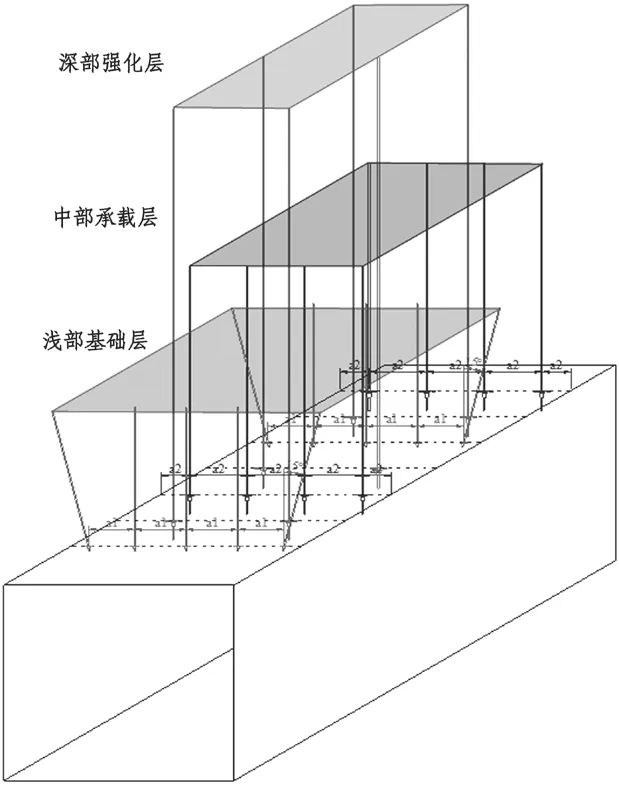

基于上述普通锚网索支护中存在的问题,依据锚杆索各自的物理力学属性,提出促进二者高效耦合承载的支护理论和技术,通过等排距锚杆索构建巷道顶板多承载层,技术原理如图1。采用多圈层高效支护技术时,一排锚杆和一排锚索间隔布置,相邻锚杆和锚索之间的排距相同,从而充分发挥锚杆和锚索各自的支护能力,避免高预拉力锚索对锚杆造成干扰。同时,锚杆和锚索在巷道顶板不同深度的层位上分别形成了“浅部基础层”“中部承载层”和“深部强化层”,避免当锚固层位单一化时支护界面上离层集中发育[3-5]。巷道顶板多承载层保障了顶板岩层稳定,为支护技术创新奠定了理论基础。

图1 巷道围岩多圈层高效支护技术原理图

支护长度优化,促进锚杆索高效耦合承载。当锚固长度一定时,锚杆和锚索的轴向敏感度(反应抑制变形的能力)随着杆体长度的增加而降低,因此若锚索长度过长则支护效率下降。而与之对应,承载层厚度随着锚杆索长度的降低而降低,若锚杆索长度过短则锚固层厚度不足。通过加大锚杆长度、缩短锚索长度,形成长短组合间隔支护,促进锚杆和锚索高效协调承载,既能保证锚固层的厚度,又能维持杆体的高敏感度。

采空侧保持加长支护,控制采动区顶板破断连带的横向离层。在覆岩运动的连带作用下,采空区侧边顶板分布大量裂隙离层。因此,对巷道的采空侧顶板施加长锚索加固,有助于控制离层的进一步发育,避免其恶化发展。根据煤层顶板结构,设计长锚索支护该区域顶板,能够较好地控制该位置的顶板离层。

2.2 支护技术工艺特征

(1)支护原则

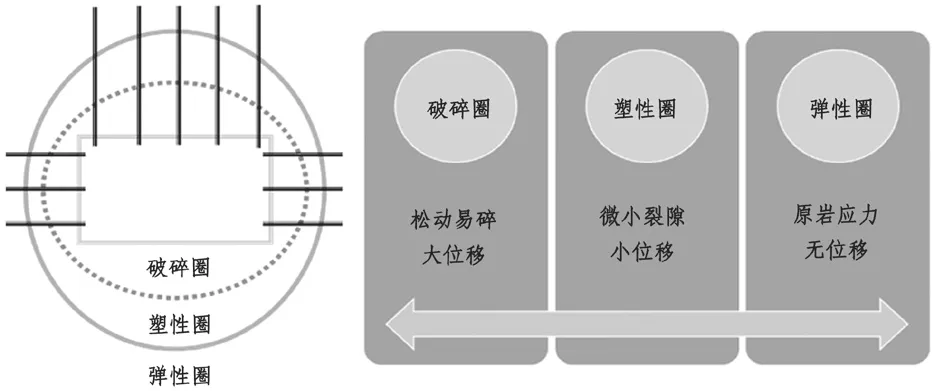

① 新型大加固圈。传统小加固圈支护密度高,但承载层薄,支护效率低,常有安全隐患。多圈层高效支护技术中锚杆应穿透关键圈层,充分调动深部围岩性能,限制浅部变形,以小位移约束大位移,实现围岩整体控制,结构稳定。如图2,加大承载圈的强度和厚度,抵抗应力扰动,实现承载层厚、支护效率高、安全可靠的目的。

图2 大加固圈支护原理示意图

② 低密度高效能。转变传统锚网索支护设计时进行支护间排距设计的思想,现进行锚杆(索)设计时,主要考虑锚杆(索)的支护效能,以此通过支护方案保障围岩稳定,达到低密度条件下锚杆(索)的高效能支护。

③ 预应力维持。在巷道锚杆(索)支护后,随着巷道掘出时间的增长,施加在锚杆(索)上的预应力会不断地降低、损失。基于目前支护中存在的这项问题,设计在支护方案实施后对锚杆(索)采取二次或多次扭矩施工作业,确保锚杆(索)在巷道服务期限内能够始终保持较高的预紧力,以此确保其支护效果[6]。

(2)大锚杆支护特征及指标

大锚杆的技术特征:① 主动支护能力—高预应力;② 工艺时效性能—良好工艺性能;③ 约束变形能力—较强的增载性能。

大锚杆的技术指标:大锚杆支护通常按照单根锚杆效能的3~4倍来考虑。① 杆体强度不低于600 MPa;② 锚杆规格直径Φ24~25 mm,长度3.0~4.0 m;③ 主动支护强度0.2~0.3 MPa以上。

(3)大锚杆的几种形式

柔性锚杆:① 杆体为钢绞线,尾部加螺纹套,采用螺母预紧;② 杆体为钢绞线,采用锁具预紧。

两节式、多段式锚杆:杆体采用高强度锚杆,杆体屈服强度≥600 MPa,锚杆的长度可以不受巷道尺寸制约,螺母托盘钢带金属网高效匹配,配备减摩垫片。根据相关实验数据可知[7]:两节式锚杆套筒连接处强度已超过锚杆杆体强度,不存在弱化问题,可以实现高预紧力支护。

3 支护方案及效果分析

3.1 支护方案

根据14-11105工作面的地质条件,结合上述巷道围岩多圈层高效支护技术原理及工艺特征,确定巷道多圈层支护方案如下:

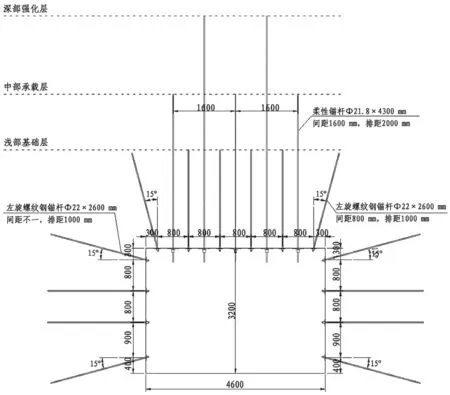

(1)顶板支护

① 螺纹钢锚杆(配M5钢带、M5托盘):浅部基础层采用Φ22 mm×2600 mm左旋螺纹钢锚杆(屈服强度为500 MPa)配M5托盘压M5钢带支护,间排距为800 mm×1000 mm,预紧力矩300 N·m。

② 柔性锚杆:每隔两排螺纹钢锚杆布置3根Φ21.8 mm×4300 mm柔性锚杆形成中部承载层,间排距1600 mm×2000 mm,预紧力≥200 kN。

③ 锚索:每两排柔性锚杆中间“五花眼”位置布置Φ21.8 mm×6300 mm锚索,每排2根,形成深部强化层,间排距为1600 mm×2000 mm,预紧力不小于250 kN。

④ 网片:顶板钢筋网规格为Φ6.5 mm×4600 mm×1100 mm。

(2)煤帮支护

① 螺纹钢锚杆(配M3钢带、M3托盘):帮部每排布置4根Φ22 mm×2600 mm左旋螺纹钢锚杆(屈服强度500 MPa),间距不一,排距1000 mm,上部3根锚杆配M3托盘压M3钢带支护,底部1根为单体支护,预紧力矩不小于300 N·m。

② 网片:规格为3200 mm×1100 mm。帮网上部与顶网搭接不小于200 mm,锚杆必须打到压茬处,搭接部位每隔200 mm三花迈步绑扎,用14#铁丝双股扭结,不少于三扣。

具体14-11105工作面回采巷道支护布置图如3。

图3 巷道支护断面图

3.2 效果分析

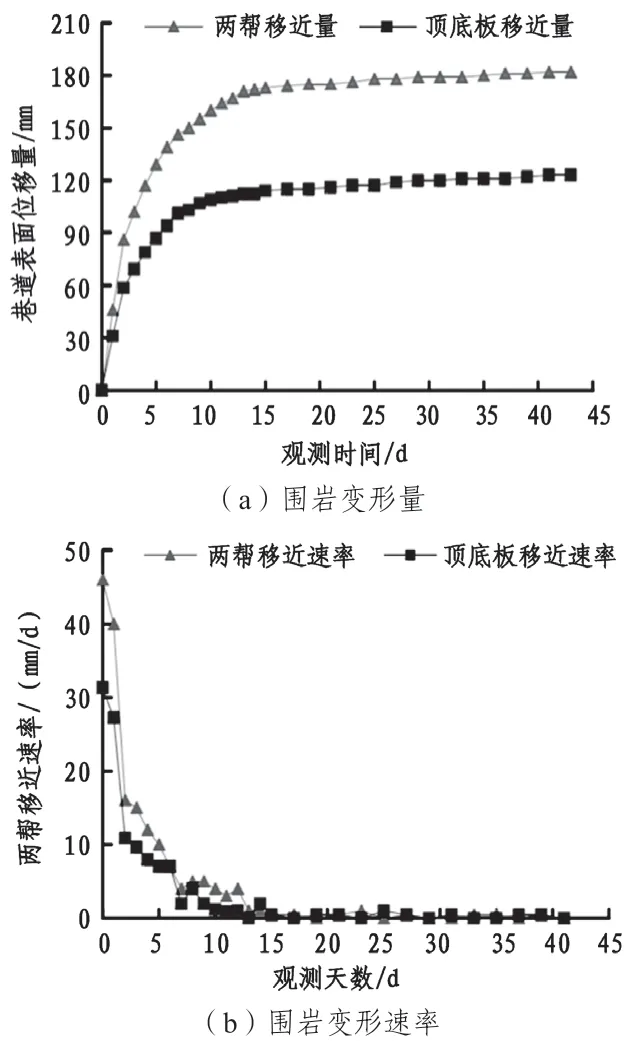

14-11105工作面回采巷道掘进期间进行巷道表面位移监测,测站滞后掘进头10 m布置,巷道掘进期间平均每间隔2~3 d观测一次,持续观测40 d。根据观测结果绘制出围岩变形曲线图,如图4。

图4 围岩变形量及变形速率曲线图

分析图4可知,巷道掘出后的0~10 d内围岩变形速率较大;当巷道掘出时间在10~15 d范围内时,围岩变形速率大幅降低,顶底板及两帮围岩变形量均小于2 mm/d;当巷道掘出15 d后,巷道围岩变形量基本不再增加,最终顶底板及两帮变形量分别为123 mm和182 mm。据此可知,巷道现有支护方案可保障围岩的稳定。

4 结论

根据14-11105孤岛工作面的地质条件,通过分析巷道围岩多圈层高效支护技术原理及工艺特征,设计巷道顶板采用螺纹钢锚杆、柔性锚杆及锚索分别对浅部基础层、中部承载层和深部强化层进行支护,设计煤帮采用螺纹钢锚杆支护。围岩变形观测结果表明围岩变形量小,能够保障围岩的稳定。