天云煤矿回风立井扩井方案设计

何 刚

(中煤西安设计工程有限责任公司,陕西 西安 710054)

1 概况

1.1 井筒概况

天云煤矿为资源整合矿井,原主立井需要改造为回风立井,施工改造期间可利用原有井筒、巷道及提升系统进行通风、运输及提升。原主立井建设于20世纪七八十年代,施工粗糙,支护简单,井筒表土为红砖砌筑,厚度为240 mm,基岩段为裸巷,无支护,加之井筒支护年代久远,已呈老化状态,安全隐患较大。原有主立井井口标高+1 067.783 m,落底标高+880.000 m,井筒深度187.783 m,采用圆形断面,净直径3.0 m,净断面积7.07 m2。改造后井净直径5.0 m,净断面积19.63 m2,担负全矿井初期回风任务。井筒内装备玻璃钢梯子间,兼作矿井安全出口。

1.2 井筒地质概况

(1)井田穿越的地层由老至新依次为: 三叠系上统瓦窑堡组(T3w); 第四系更新统(Q2+3);第四系全新统冲、洪积层(Q4al+pl)。

(2)井筒要穿越的含(隔)水层主要为:①第四系全新统冲、洪积层孔隙潜水含水层(Q4al+pl),为间接充水含水层,对井筒施工影响较小;② 中更新统黄土孔隙裂隙潜水含水层(Q2+3),厚度2.80~7.80 m,岩性为粉质黄土,大孔隙和垂直裂隙较发育,垂向渗透性大于侧向渗透性,黄土大部不含水或富水性弱,为间接充水含水层,对井筒施工影响较小;③ 风化基岩裂隙潜水含水层,厚度3.70~8.70 m,在风化基岩底界以下,为间接充水含水层,对井筒施工充水影响较小;④ 三叠系上统瓦窑堡组基岩孔隙裂隙承压水含水层(T3w),厚度33.73~224.67 m,含水层岩性主要为中、细粒砂岩,局部粗粒砂岩,泥质胶结或硅质胶结,结构致密,裂隙发育微弱。通过井筒检查孔对该层抽水试验:含水层厚度6.80~100.14 m,统降统径单位涌水量q=0.000 46~0.907 07 L/s·m,含水岩段富水性均弱,渗透系数K=0.005 0~1.862 m/d,水质由浅向深逐渐变差,水化学类型主要为SO4-Na型,为直接充水含水层,对井筒施工有直接的影响。各含水层对钢筋混凝土结构及钢筋混凝土结构中的钢筋腐蚀性甚微。

2 井筒扩井施工方法选择

适合该矿井回风立井扩井的施工方法有普通凿井法、钻井凿井法、竖井掘进机凿井法(下排渣式)。

普通凿井法:采用钻眼爆破或其他常规手段(气动凿岩机等)凿井的作业方法。普通凿井法适用于稳定的或含水较少的地层中。

钻井凿井法:采用大型钻机钻头破碎岩土,用泥浆进行洗井、排碴和护壁,当井筒钻至设计直径和深度后,在泥浆中悬浮下沉预制井壁,然后壁后充填固井的一种机械化凿井方法。钻井凿井法适用于各种含水的冲积地层及中等硬度以下的岩层[1]。

竖井掘进机凿井法(下排渣式):利用反井钻机钻孔为先导孔,采用竖井掘进机滚刀破岩,自上而下全断面一次成井,破碎岩石通过导孔溜到井下已有巷道系统,利用吊盘吊挂整体模板浇筑支护的机械化、自动化、掘支一体化的智能化凿井方法。竖井掘进机凿井法适用于地质条件稳定、涌水较小或地层经过加固处理后(如冻结)达到要求的地层[2-3]。

普通凿井法、钻井凿井法、竖井掘进机凿井法施工的优、缺点比较见表1。

天云煤矿回风立井(原主立井)由于年久失修,加之最早施工工艺简陋,支护不够,基岩以下部分甚至无支护,经过长年风氧化及井筒淋水侵蚀破坏,围岩耐压强度及稳定性均较差。

普通凿井法造价低,但施工采用爆破,人工作业,机械化程度低,人员保护措施有限,爆破不当极易造成井筒坍塌、人员伤亡,不推荐普通凿井法。

钻井凿井法机械化程度较高,但地面占地大,钻井设备重量大,对井帮影响破坏较大;且施工工艺复杂,环节较多,施工速度慢,工期长;预制井壁需要场地较大,材料消耗大,投资费用高。因此不推荐钻井凿井法。

竖井掘进机凿井法(下排渣式)需要先导孔和利用井下已有巷道排渣,天云煤矿回风立井为扩刷断面,因此可省去先导开孔,井下巷道也可直接利用,井筒由原来的净直径3.0 m扩刷至净直径5.0 m,具备竖井掘进机凿井法的适用条件。且竖井掘进机凿井工艺为机械化、控制自动化、掘支一体化的智能化成套工艺,避免了传统钻爆法对围岩的扰动破坏,将人员从恶劣的作业环境中解放出来,从根本上解决了凿井安全问题,破岩、钻进和支护平行作业,大大提高了凿井成井速度。其采用智能钻进、智能纠偏、智能检测、智能保护显著地提高了凿井成井质量。根据天云煤矿回风立井的特点和实际情况,经过比较采用竖井掘进机凿井法(下排渣式)。

3 竖井掘进机施工方案

竖井掘进机技术源于全断面岩石掘进机(TBM),竖井掘进机最早在美国起源,在德国发展应用的较好。国家863项目研制的国内首台竖井掘进机在云南以礼河四级电站复建工程出线兼交通竖井顺利贯通。该井筒掘进直径5.8 m,深282.5 m,采用MSJ5.8/1000/1000型竖井掘进机施工,从开工钻进到顺利贯通,总计施工用时90 d,除去外部因素影响,纯钻进时间为36 d,平均进尺达到7 m/d,最大日进尺达到10.9 m。

3.1 掘进机设备选择

根据回风立井穿越地层的地质构造、地层分布、岩层走向、倾角、完整程度、坚硬程度、地下水水文地质条件、回风立井设计井径、井深等技术参数,同时考虑现有竖井掘进机设备技术性能和使用情况,选用MSJ5.8/1000/1000型竖井掘进机施工,其主要技术参数见表2。

3.2 竖井掘进机凿井工艺

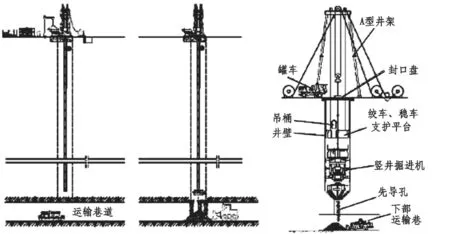

竖井掘进机凿井工艺采用反井钻机钻进形成导井[4-6],竖井掘进机一次扩大成井,利用新型井架和专用吊盘辅助作业,形成凿井破岩、排渣、临时支护、永久支护一体化平行作业的凿井工艺。其主要工艺如图1。

图1 竖井掘进机凿井工艺示意图

(1)导井:采用反井钻机钻进先导孔,导通井下巷道,再进行扩孔,形成直径1.6 m的导井,为竖井掘进机排渣做好溜渣准备。天云煤矿回风立井是在原主立井的基础上改造,因此可省去导井环节。

(2)破岩:使用竖井掘进机进行破岩。安装在竖井掘进机钻头上的滚刀旋转推进以挤压、剪切和刮削等综合作用力将岩体破碎。

(3)排渣:岩体在钻头滚刀的旋转推进下破碎,沿着导井,下溜至井下巷道,在井下巷道装运,通过井下已有的轨道巷运输至井下废弃巷,实现废渣不出井。

(4)临时支护:竖井掘进机支撑结构在工作时,对井壁围岩施加一定的压力,防止井壁围岩破坏坍塌。同时竖井掘进机和吊盘上设置有锚杆钻机和混凝土喷射机,可根据围岩实际情况进行临时支护。

(5)永久支护:利用吊盘吊挂整体模板进行浇筑。

(6)通风:竖井掘进机为机械破岩,产生的有害气体和粉尘较少,同时井筒内作业人员很少,导井和井下通风系统能够形成全负压通风系统,一般情况可以满足通风需求。为了安全起见,另配一套局部通风机备用。

(7)排水:本矿井回风立井穿越的含水地层富水性弱,预测井筒涌水量较小,可直接通过导井流至井下,汇入矿井原有排水系统。为了安全起见,另配2套排水泵备用。

4 井壁结构设计

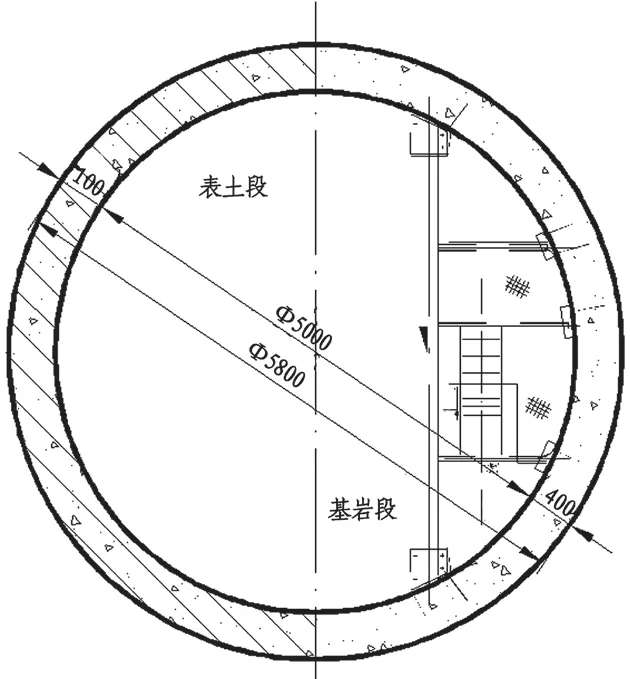

根据回风立井穿越地层的水文地质情况,井筒采用单层井壁结构,表土段采用钢筋混凝土砌碹支护,支护厚度为400 mm,环向钢筋为Φ20,纵向钢筋为Φ16,连接钢筋为Φ10,砌碹混凝土强度等级为C30;基岩段采用素混凝土砌碹支护,支护厚度为400 mm,砌碹混凝土强度等级为C30。井壁结构形式如图2。

图2 井壁结构形式图

5 结束语

天云煤矿回风立井扩井方案设计采用竖井掘进机凿井法,利用原井筒为导井,采用竖井掘进机破岩,废渣经导井下溜排至井下废弃巷道,形成凿井破岩、排渣、临时支护、永久支护一体化平行作业的凿井工艺,实现机械化破岩、自动化远程控制、掘支一体的智能化掘进。该方案施工速度快,机械化、自动化、智能化程度高,能够从根本上保证工人安全,能够实现高效智能、安全环保的先进要求。