蒽醌法双氧水生产安全控制要点

郭向东 杨 琛

(山东能源兖矿鲁南化工有限公司,山东 枣庄 277000)

1 引言

蒽醌法生产过氧化氢过程中的加氢工艺和过氧化工艺被国家安监总局确定为首批重点监管的危险化工工艺。山东能源兖矿鲁南化工有限公司己内酰胺项目配套40万t双氧水装置投产后,运行稳定,产能、消耗、质量达到预期,现对双氧水装置生产潜在的危险要点进行总结分析,加强风险管控,达到长期安全生产的目的[1]。

2 原理及过程

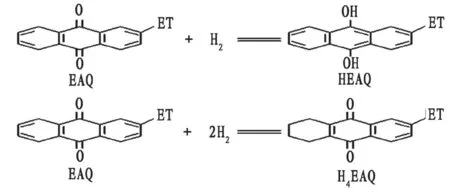

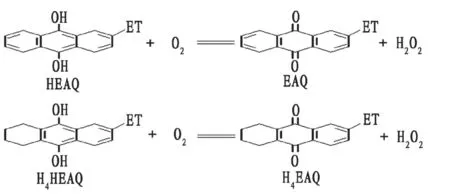

蒽醌法生产过氧化氢是利用醌类物质能够被氢气还原,然后再重新被氧气氧化成醌的性质,生产各种浓度双氧水的工艺。生产过程中以2-乙基蒽醌(EAQ)为载体,以重芳烃(AR)、磷酸三辛酯(TOP)、2-甲基环己基醋酸酯(2-MTA)的混合溶剂作为工作液,控制一定的压力和温度,工作液与氢气通过钯催化剂床层,进行氢化反应,得到氢蒽醌(HEAQ)溶液。氢蒽醌溶液被氧氧化,生成过氧化氢,同时溶液中的氢蒽醌恢复成原来的蒽醌。利用纯水把工作液中的过氧化氢萃取出来,得到所需浓度的过氧化氢水溶液。氢化反应、氧化反应如图1、图2。

图1 氢化反应

图2 氧化反应

3 氢化工序安全控制要点

蒽醌氢化工艺是典型的气、液、固三相反应,工作液以液膜形式流经钯催化剂表面,与氢气并流而下,在催化剂的作用下发生氢化反应。本工序反应物料具有高燃爆危险特性,需要对氢化塔内的氧含量重点监控。过氧化氢遇钯催化剂会分解产生氧气,因此控制进入氢化工序工作液中的过氧化氢含量至关重要。山东能源兖矿鲁南化工有限公司40万t双氧水装置,工艺指标要求控制工作液中的过氧化氢含量小于等于0.20%即200 mg/L,若进入氢化塔后完全分解,可产生氧气的物质的量为n=(0.20/34.016)/2=0.002 94 mol,折算成标准状况下氧的体积V=0.002 94×22.4=0.065 9 L。满负荷时工作液流量为1800 m3/h,则可分解出氧气为1800×0.065 9=118.62 m3/h=1.977 m3/min。同时工作液在系统循环的过程中,特别是经过氧化塔与氧进行反应时,溶解了一些氧,进入氢化塔后在氮分压下,溶解的氧会释放出来一部分,也是造成氢化塔内氧含量超标的重要因素。所以如果不采取措施进行控制,氢化塔内氧含量很容易超标,发生危险。

为了保证安全,控制措施如下:(1)严格控制进入氢化工序工作液中过氧化氢含量在指标范围内。(2)保证氢化液循环泵的循环量,利用氢蒽醌的作用,迅速反应掉氧,使塔内氧含量降低。

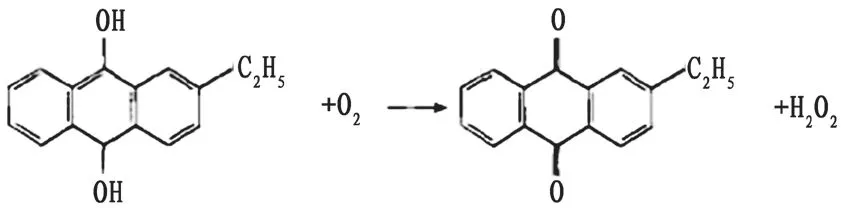

通过氢蒽醌减半反应消除O2的反应:H2O2=H2O+(1/2)O2,如图3。

图3 氢蒽醌减半反应消除O2的反应图

此外加氢反应尾气中氢气含量约80%,如果氧含量超标,在排放时易引发着火和爆炸,所以在实际的生产操作中,如果发现氧含量偏高,适当增加氢化液的循环量是十分必要的。

氢化工序中氢化液储槽也十分危险,氢化液在氢化塔中溶解了相当数量的氢气,由于压力及氢气分压的变化,在氢化液槽内部分氢气会解析出来。有人曾做了氢气在工作液中溶解度的试验,101.3 kPa、45 ℃时氢气在工作液中的体积溶解度为0.061,正常生产中工作液流量为1800 m³/h时,只要经过2 min,氢化液槽空程部分(100 m³)氢含量便可达到3.66%。1800×0.061=109.8 m³/h=1.83 m³/min,1.83/100=0.018 3,即1 min氢气完全解析气相空间氢含量可达1.83%。为了防止氢气和空气形成爆炸性混合物,氢化液储槽设立的氮气保护和液封的正常工作十分重要。

4 氧化工序安全控制要点

过氧基-O-O-属含能物质,由于过氧键结合力弱,断裂时所需能量不大,对热、振动、冲击或摩擦等都极为敏感,极易分解爆炸。在氧化塔中,氢蒽醌与氧气发生反应生成过氧化氢,溶液中过氧化氢含量约9 g/L,如果塔内温度、pH值等超标或者有杂质,控制不好有爆炸风险。在酸性条件下,双氧水较稳定,特别是在pH值为3.5~4.5时最稳定,所以氢化液在进入氧化塔前要保证足够的加酸量,酸含量控制在3~6 mg/L。粉末、灰尘、铁锈等杂质是加速双氧水分解的活性催化剂,当一定量杂质进入氧化塔,会造成双氧水的迅速分解,严重情况下可能会导致爆炸,所以进入氧化塔前的氢化液进行了多级过滤,确保进入氧化塔的氢化液清洁无杂质。双氧水在较低的温度时是比较稳定的,但分解时会释放出一定的热量,造成温度升高,温度的升高又会促进分解加速,分解越来越快,温度越来越高。在氧化塔中设置了多台循环水冷却器,防止反应放热、分解放热造成温度过高而失控。

在氧化塔内氢化液被空气中的氧氧化生成过氧化氢,同时极少量的过氧化氢也会进行分解,分解产生的极少量的水会萃取一些过氧化氢,逐渐聚集在氧化塔的底部,形成氧化残液,氧化残液中过氧化氢含量一般≥40%,并且可能含有一定的杂质,稳定度较差。氧化残液的排放要定时进行,排放残液的容器不能密闭。

严格控制氧化尾气中的氧含量,氧化尾气中含有一定量的有机蒸汽,若氧含量过高,容易形成爆炸性气体混合物,引起着火爆炸。操作中如果发现氧含量升高,要立即查找原因进行处理,同时要对氧化尾气进行氮气稀释,使氧含量在安全范围内。

5 其他安全注意要点

双氧水的温度和浓度越高,分解速率越快,一旦诱发了分解,分解会随着放热和温升自行加速剧烈分解,直至分解完全。

H2O2=H2O+(1/2)O2,△H=-97.8 kJ/mol,34 g双氧水完全分解产生约11.2 L的O2并放出97.8 kJ热量,30%的H2O2完全分解,放出的氧是其自身体积的100倍。在某些密闭条件下,双氧水分解放热生成高温水蒸气,当气相中的H2O2平衡蒸汽摩尔分数超过26%时,在常压下会形成爆炸性的混合蒸汽,随着反应的自发进行容器内的双氧水、氧气和水蒸气产生高温高压将导致容器爆炸。生产、储存场所所有盛放双氧水的容器都应安装合适的安全卸放装置,以卸掉双氧水分解产生的压力,避免爆炸事故的发生。

绝对禁止两个关闭的阀门之间留存有大量双氧水,特别是夏季高温下,以避免其分解形成高压而爆炸。

由于工作液、氢气、双氧水在管道中急速流动容易产生静电,尽量避免管道中双氧水流速≥2 m/s。为消除静电集聚产生危害,管路中、法兰间必须保证合格的静电跨接。

6 控制效果分析

技术层面上:氢化工序,严格控制入塔工作液H2O2含量,正常情况下控制在0.1%~0.15%,同时充分利用减半反应消除塔内氧气,循环氢化液流量控制在350~400 m³/h。经过技术控制,氢化塔顶部和底部放空尾气中氧含量小于0.5%,在安全范围内。氧化工序,通过磷酸高位槽向系统中不断添加磷酸,确保进入氧化塔的溶液呈酸性,消除了双氧水分解隐患。管理层面上:采取了对液封液位的监控、氧化残液的定时排放和静电跨接的定期排查等。经过技术上、管理上的严格控制,双氧水装置运行安全稳定。