81220工作面回采巷道布置位置及围岩控制技术研究

周 强

(晋能控股煤业集团有限公司四台矿,山西 大同 037000)

1 概况

大同煤矿集团有限责任公司四台矿81220工作面位于14号煤层412盘区,工作面开采14#煤层,煤层平均厚度2.1 m,平均倾角3°,顶底板岩层特征如表1。工作面上部为12#煤层采空区,12#煤层均厚为1.3 m,其与14#煤层间距离为6.0~15 m。51220巷为81220工作面提供运输、行人等服务,巷道沿煤层底板掘进,断面为矩形,净宽×净高=3.8 m×2.7 m。由于巷道在采空区下进行掘进作业,为保障巷道围岩稳定,特进行巷道合理布置位置及支护方案的研究。

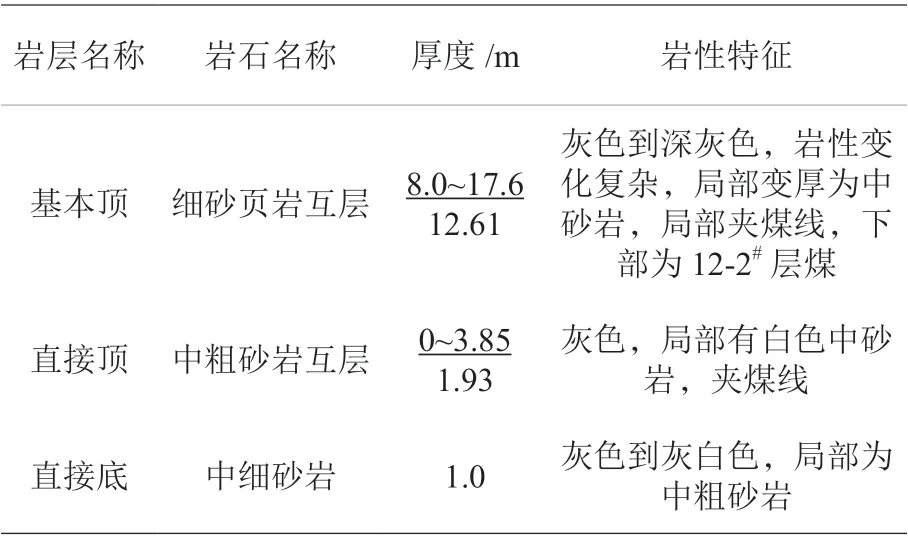

表1 顶底板岩层性质表

2 巷道布置位置分析

根据矿井地质资料及工程实践可知[1-2],14#煤层回采巷道间的区段煤柱宽度为6 m,为将巷道避开12#煤层遗留煤柱的应力集中区域,确定巷道与上部遗留煤柱间的合理错距,现采用理论分析+数值模拟进行分析。

2.1 数值模拟分析

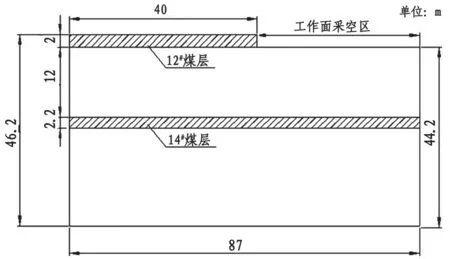

采用CRISP岩土软件,根据81220工作面地质条件,建立模型长87 m,左侧和右侧宽度分别为46.2 m和44.2 m,设置采空区宽度47 m。固定模型两侧边界x向速度及位移,模型底部x、y两个方向速度及位移固定,模型顶部施加作用于12号煤层的覆岩容重及集中应力,模型采用4节点的四边形单元体,根据地质条件对顶底板岩层的物理力学参数进行设置。具体数值模型几何尺寸如图1。

图1 数值模型几何尺寸示意图

根据众多理论研究及工程实践结果可知[3-4],在近距离煤层下部煤层中进行巷道布置时,应使巷道布置于上部煤层采空区下方的低应力区域,利于巷道围岩的控制。现主要分析巷道与上覆遗留煤柱间的合理错距,对底板岩层不同位置进行巷道布置时围岩应力分布状况进行数值模拟计算研究。在数值模拟过程中,对81220工作面两条顺槽距离上部煤层煤壁不同位置进行开挖计算,计算模型中两条巷道与上部煤层煤壁的不同错距分别为5 m、6 m、7 m、8 m。

根据数值模拟结果得出围岩垂直应力云图如图2。

图2 巷道上覆遗留煤柱不同错距下垂直应力分布图

分析图2可知,巷道开挖后与巷道开挖前相比,受上部煤层中遗留煤柱的影响,距离煤柱煤壁一定范围内产生高应力,导致巷道顶底板及两帮所受应力均不相同。下部煤层两条回采巷道均是靠近煤柱侧的垂直应力大于工作面侧,在煤柱煤壁侧下方产生应力集中,下部回采空间侧同样有高应力区域出现。从图中能够看出当错距在5~6 m时,围岩垂直应力分布情况基本相似,当错距大于6 m时,巷道围岩垂直应力出现进一步增大的趋势。基于上述分析,确定巷道布置在12#煤层采空区下方与上部遗留煤柱间合理错距为6 m。

2.2 理论分析

根据近距离煤层开采相关理论可知[5-6],12#煤层开采后在底板中的应力影响范围临界值可采用下式进行计算:

式中:h1为近距离煤层间垂直层间距;h2为开采煤层的厚度;φ为上覆煤体回采后的垮落角。根据工作面地质条件取h1=12 m,h2=2.1 m,φ=21°。代入上式计算得出L=5.4 m,即12#煤层遗留煤柱在下覆岩层中的应力影响范围为煤柱外部5.4 m范围。则在14#煤层内布置工作面时,其回采巷道应与上覆12#煤层采空区遗留煤柱外错5.4 m布置,这样下部回采巷道在使用过程中受上部遗留煤柱的影响较小。

综合上述分析,基于14#煤层的赋存特征,最终确定将81220工作面运输顺槽(51220巷)错开上方12#煤层保护煤柱6 m左右位置布置较为合理。

3 围岩控制方案及效果

3.1 围岩控制方案

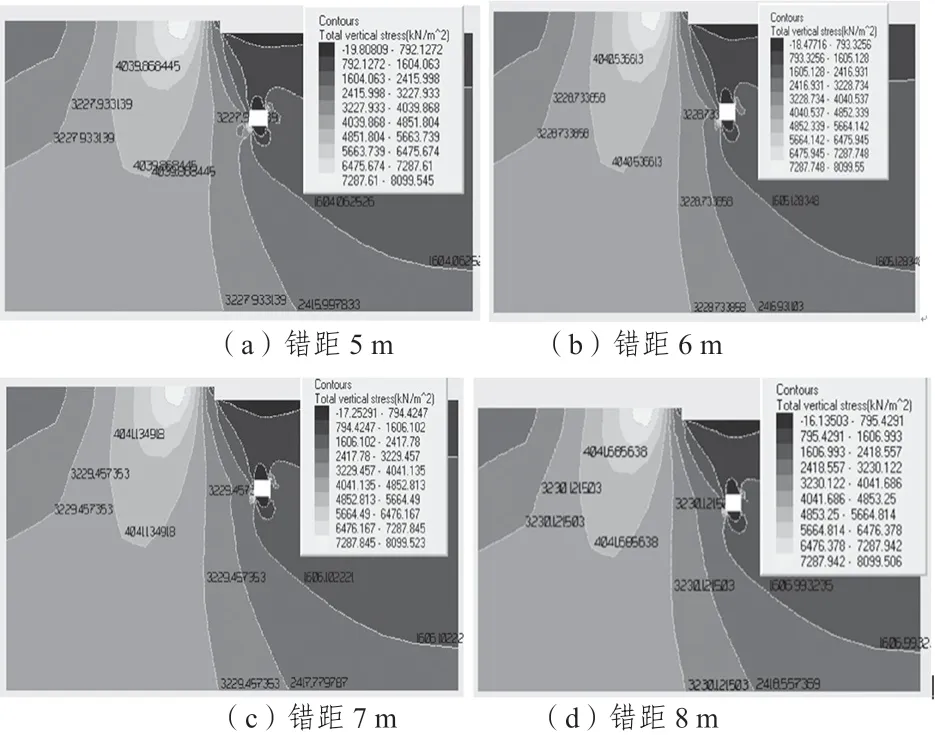

根据81220工作面的地质条件可知,由于51220巷道位于采空区下部,巷道上覆顶板岩层相对较为破碎,确定巷道围岩为Ⅳ类较不稳定围岩[7-8],因此在进行支护方案设计时需加强支护强度。结合巷道内错上覆采空区6 m时的应力分布云图,综合确定巷道支护方案为锚杆+锚索+金属网+钢带的联合支护方案,具体支护方案中的各项参数如下:

(1)顶板支护。锚杆采用Ф22 mm×2200 mm左旋无纵筋螺纹钢锚杆,间排距为850 mm×800 mm,预紧力矩不小于300 N•m;锚索采用Ф21.8 mm×6000 mm的低松弛高强度钢绞线,间排距为1600 mm×1500 mm,预紧力≥200 kN;锚杆索之间采用W型钢带连接,采用10#铁丝网进行护顶。

(2)两帮支护。两帮锚杆采用Φ22 mm、L=2200 mm的左旋无纵筋螺纹钢锚杆,间排距为700 mm×800 mm,预紧力矩不小于200 N•m;锚杆之间采用W型钢带联结,两帮同样采用10#铁丝进行护帮作业。

具体巷道支护方案如图3。

图3 巷道支护断面图

3.2 效果分析

为分析51220巷的围岩控制效果,在巷道掘进期间布置矿压监测点,采用十字布点法进行巷道围岩变形量的监测分析,采用锚杆索测力计进行锚杆(索)受力变形的监测分析。锚杆索测点布置在滞后巷道掘进迎头8 m位置处。

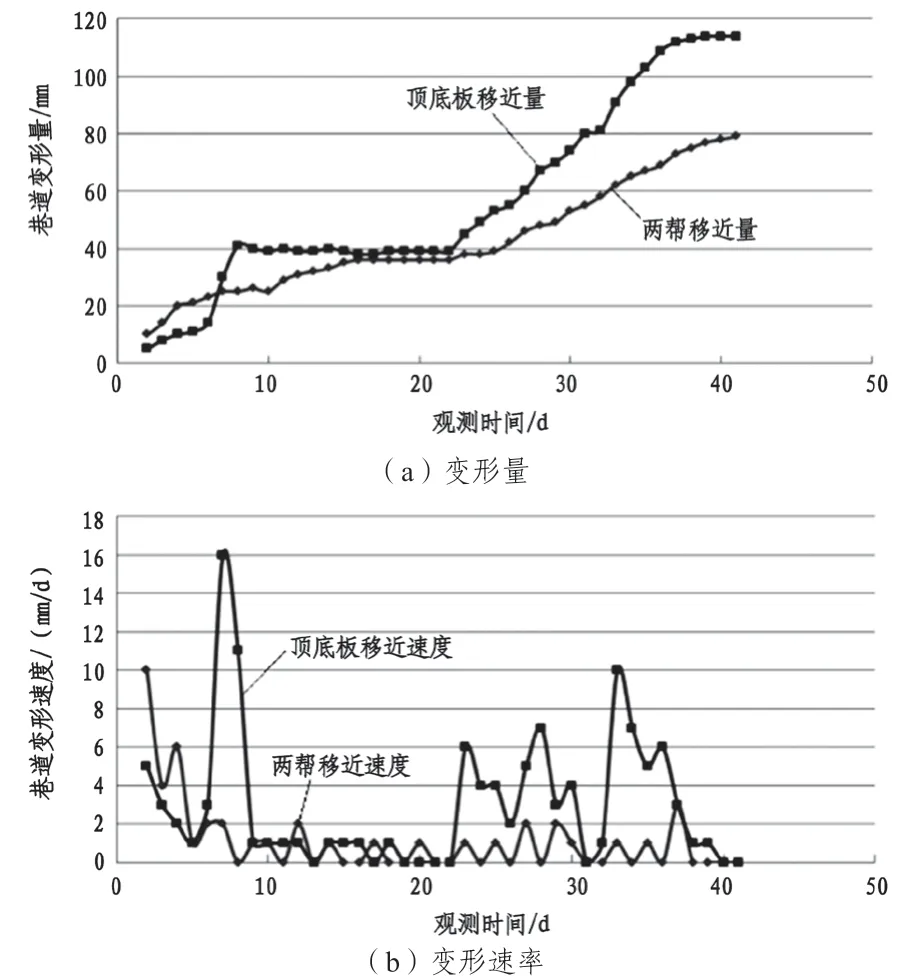

(1)围岩变形量分析。根据围岩变形的监测结果,得出围岩变形量及变形速率随掘出时间的曲线图如图4。

图4 围岩变形量及变形速率曲线图

分析图4可知,巷道围岩变形主要出现在掘出后的0~10 d,在该期间顶底板及两帮最大移近速率分别可达16 mm/d和10 mm/d;当巷道掘出后10~20 d内,巷道围岩变形趋于缓和;20 d后,受巷道所处区域地质环境变化的影响,巷道围岩再次出现快速变形;当巷道掘出40 d后,巷道顶底板及两帮累计移近量分别为115 mm、80 mm。

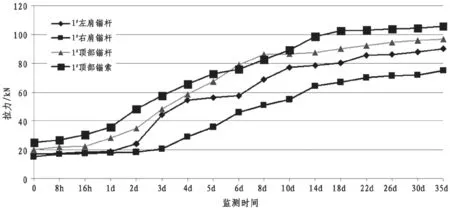

(2)锚杆索受力分析。根据巷道掘进期间的锚杆索受力监测结果,能够绘制出锚杆索受力曲线图如图5所示。

图5 锚杆索受力曲线图

分析图5可知,巷道两帮和顶板的锚杆(索)受力随时间的变化基本呈现相同的趋势,监测时间越长,锚杆(索)的受力也越大。锚杆(索)在支护完成2~3 d后其受力开始明显增加;3~10 d内锚杆(索)受力急剧上升,该段时间也是巷道围岩主要变形期;10 d后锚杆(索)受力变化逐渐趋于缓和,受力变形缓慢增加;30 d后锚杆、锚索的受力基本趋于稳定,逐步形成一个共同的承载结构来维护巷道围岩的稳定。顶部和两帮锚杆受力稳定后,所受最大拉力分别为95 kN、90 kN、78 kN,顶板锚索受力为108 kN,受力均处于正常状态。由上述锚杆(索)受力变形曲线图可知,2个测点的肩部锚杆受力均是左肩大于右肩。

综合上述分析可知,51220巷道在现有布置位置及支护方案下能够有效控制围岩的变形,保障巷道围岩的稳定。

4 结论

根据51220巷的地质条件,通过理论分析和数值模拟确定巷道的合理布置位置为采空区下方内错6 m。结合巷道布置位置的分析结果,设计巷道采用锚杆+锚索+金属网+钢带的联合支护方案。通过矿压监测数据可知,巷道在现有布置位置及支护方案下可有效保障巷道围岩的稳定。