综采工作面过大落差断层综合技术应用研究

任 禹

(淮南矿业集团朱集东煤矿,安徽 淮南 232001)

大采高工作面在过断层、陷落柱等构造区域时会出现不同程度顶板下沉、片帮、底鼓,甚至引起冒顶[1]。本文以朱集东煤矿1122(3)工作面为研究对象,针对性提出解决方案,并对施工效果进行评价。

1 概述

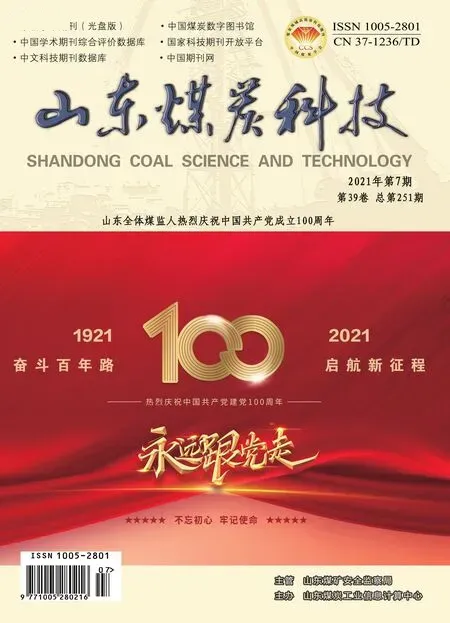

朱集东煤矿主采11、13号煤,13-1下距11-2煤层平均间距66 m,煤层平均厚度分别为4 m、1.32 m。1122(3)工作面为东一南盘13-1煤首采面(图1),工作面标高-848.3~ -887.1 m,地面标高+22.1~ +23.5 m。该面平均煤厚4.0 m,煤层倾角3°,面内揭露最大断层DF112落差4~9.5 m,横跨工作面,严重影响回采。DF112断层在3#异常区内,3#异常区影响范围1497~1610 m,其中影响轨顺G1497 m~G1554 m(57 m)、影响运顺G1540 m~G1610 m(70 m U型棚段)。

图1 1122(3)两顺槽剖面图

2 施工方案

采用“加强支护+超前两巷注浆+工作面动态注浆”的方式加固顶帮。回采前,对1122(3)工作面两条顺槽巷道进行加强支护并超前注浆。回采过程中,进行动态注浆,加强顶帮承载力。

方案一:加强支护+巷道围岩浅部注浆。

方案二:加强支护+巷道围岩浅部注浆+巷道围岩深部注浆。

在工作面回采时,随着工作面采动进行动态注浆。

2.1 巷道支护

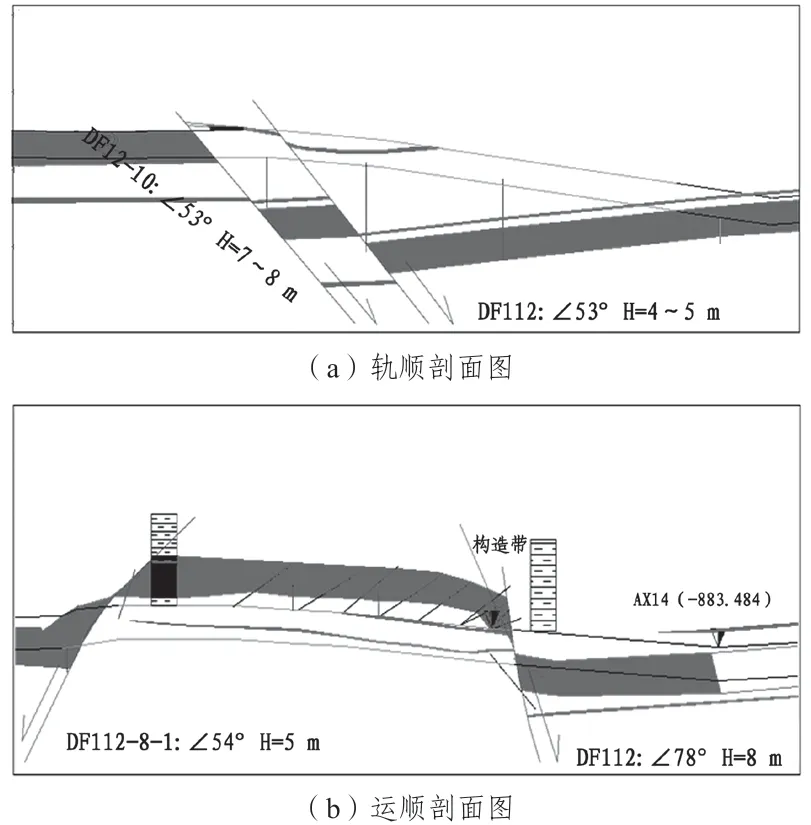

1122(3)工作面顺槽原采用锚网索支护。顶锚杆为Ф20 mm的左旋螺纹钢锚杆,锚杆长度为2400 mm,间排距1 m×1 m;帮锚杆为Ф16 mm的A3钢锚杆,长度1800 mm,间排距为750 mm×900 mm。每排布置三根Ф17.8 mm的钢绞线锚索,长度6500 mm,锚索间排距1.3 m×2 m。加强支护图如图2。

图2 加强支护图

2.2 超前注浆

1122(3)工作面两顺槽断层影响处顶帮部较为破碎,为切实改善巷帮围岩性质,使围岩形成整体,增强围岩承载力,减少巷道后期维修成本,在巷道顶帮采用注浆加固方式[2]。

两巷超前注久米纳矿用无机加固复合砂浆。该材料可注性优越,稳定性好,可有效防止浆液沉淀分层导致的空隙堵塞;水灰比在0.3~0.4之间,能够最大限度地降低过量水导致的岩层弱化问题;固结体强度高,28 d试样单轴抗压强度可达56 MPa,与碎煤混合40 h后即可达到20 MPa强度。

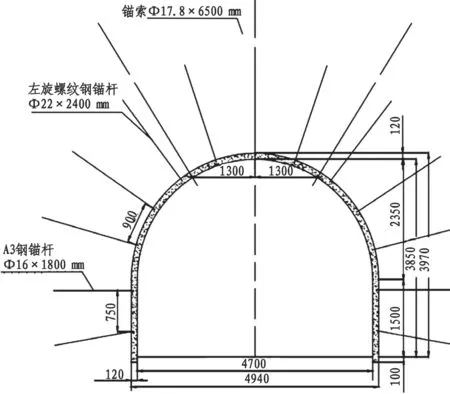

方案二在方案一基础上,进一步对顶帮深部煤体进行注浆加固。浅部钻孔,排距3000 mm,钻孔间距2000 mm,矩形布置,孔深3000 mm,射浆管长2000 mm,注浆压力2~4 MPa;深部钻孔,排距3000 mm,钻孔间距2000 mm,矩形布置,孔深8000 mm,射浆管长7000 mm,注浆压力4~6 MPa。注浆钻孔布置图如图3。

图3 注浆钻孔布置图

2.3 动态注浆

工作面揭露断层后,在工作面注固瑞特化学材料加固顶帮[3]。工作面回采至1545 m 处时开始对DF112断层下盘煤顶板施工注浆钻孔,在工作面破碎区域每3~5架布置一个注浆孔,距工作面顶板0.3~1.5 m,仰角8°~14°,孔深4~8 m,采用Ф42钻头进行施工,注浆孔数:61个,注浆用量:70 t(2800桶)。

3 数值模拟

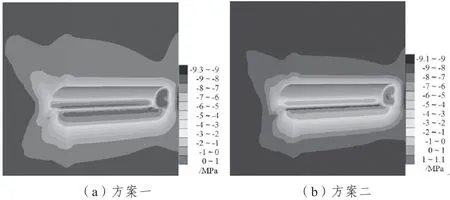

由图4可知,采用注浆方式后,巷道围岩得到改善,最大应力约为1 MPa,出现在巷道底部位置[4-5]。采用方案一加固后,巷道塑性变形区域有效减小,主要集中在巷道底部及底板位置,巷道两帮塑性变形区最大深度为2.7 m,顶板塑性变形区最大深度为0.9 m,底板塑性变形区最大深度为2.1 m。采用方案二加固后,巷道塑性变形区域明显减小,主要集中在巷道底部位置,巷道两帮塑性变形区最大深度为2.1 m,顶板塑性变形区最大深度为0.7 m,底板塑性变形区最大深度为1.6 m。

图4 注浆加固位置围岩最小主应力云图

4 应用效果

在1122(3)工作面动态注浆前,对运顺和轨顺段分别进行注浆加固试验,试验段均为20 m,观测巷道表面位移变化,每段布置2个测站。每个试验段第一个测站位置位于断层影响段以里5 m,第二个测站位于断层影响段以里10 m。

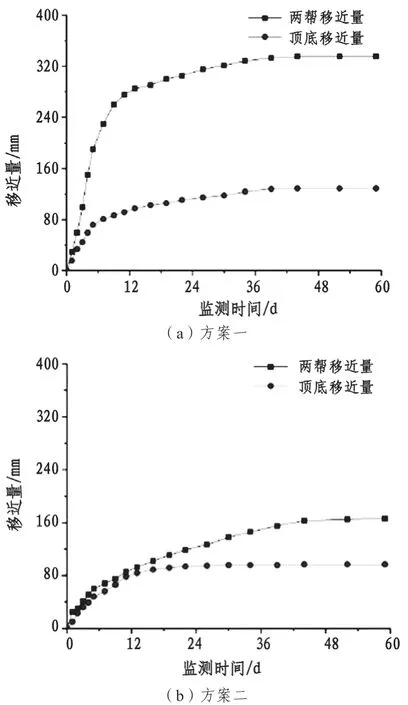

由图5可知,采用方案一加固支护方式后,在前8 d,巷道顶底、两帮移近量变化较大,分别达到85 mm和260 mm;在第8~25 d左右移近量变化明显减小,顶底、两帮移近量分别增加了50 mm、75 mm;25 d后,基本无增长,稳定在135 mm、335 mm。采用方案二加固支护方式后,在前8 d,巷道顶底、两帮移近量明显减小,分别达到68 mm和75 mm;在第8~35 d左右移近量变化明显减小,顶底、两帮移近量分别增加30 mm、80 mm;35 d后,基本无增长,稳定在98 mm、155 mm。相比较而言,方案二较方案一顶底、两帮移近量分别减少27%和54%,较原支护方式(顶底、两帮围岩移近量分别超过430 mm和880 mm)而言,顶底、两帮移近量分别减少77%和85%。

图5 巷道移近量-时间曲线

5 结语

采用“加强支护+超前两巷注浆”的方式加固顶帮,能有效控制巷道围岩变形,较原支护顶底、两帮移近量分别减少77%和85%。采用工作面动态注浆,能够明显提高工作面回采进度,经统计回采速率由0.33 m/d提高到0.73 m/d,提高了1.2倍,提前12 d过完破碎区域,确保了安全生产。