奥氏体不锈钢中微量元素致焊接缺陷实例分析

张心保, 王志斌, 纪平, 赵振铎, 范光伟

(1. 太原钢铁(集团)有限公司,先进不锈钢材料国家重点实验室,太原 030003;2. 山西太钢不锈钢股份有限公司,太原 030003)

0 前言

铬镍奥氏体不锈钢是现有5大类不锈钢中综合性能最好、牌号最多、品种及规格最全、适用范围最广、发展最快、产量最大的一类不锈钢。在世界范围内,铬镍奥氏体不锈钢的产量一般占不锈钢总产量的50%~60%以上,广泛地应用于工业领域及日常生活用品中[1-5]。一般认为,奥氏体类不锈钢焊接工艺成熟,焊接性优良,可适用于几乎所有的焊接方法,在正确选择焊接方法和工艺的前提下,焊接接头产生缺陷的可能性很小。但是奥氏体不锈钢具有导热性差、热胀系数大、熔池粘度系数大等特点,在生产实践中,由微量元素导致的焊接缺陷时有发生,这些缺陷具有体积小、数量多、无规律分布、肉眼难以发现等特点,且难以通过工艺因素来消除。以下就结合在生产实践中出现的几例由微量元素导致的焊接热裂纹、焊缝凹坑及表面夹渣、焊缝成形不良等缺陷进行分别介绍及失效分析,并总结了产生原因并提出避免措施,对于钢铁制造企业及不锈钢材料加工企业都具有一定的参考意义。

1 304LN不锈钢焊接接头近缝区热裂纹

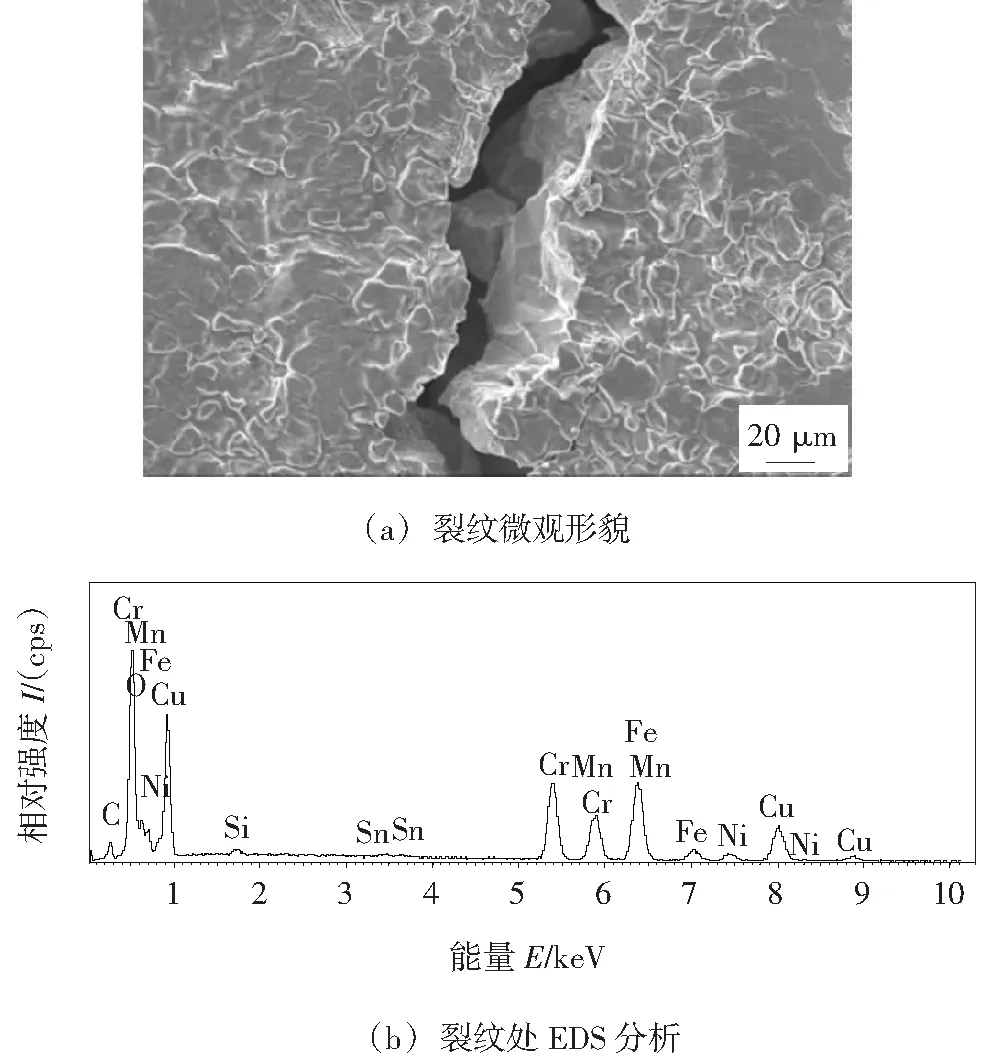

厚度5 mm的304LN不锈钢在用于制造LNG罐时,采用的焊接工艺为等离子焊打底+热丝TIG盖面,具体的焊接工艺参数见表1,焊材选用E308L奥氏体焊丝。获得的焊缝外观如图1所示,罐体由数条直焊缝及环焊缝组成。焊后进行数码X射线探伤(RT)及表面渗透着色探伤(PT)无损检测中发现大量的细小裂纹,这些裂纹的特点是起源于接头的近缝区表面并向外侧及厚度方向内部沿晶界扩展,与焊缝垂直,呈现典型的沿晶开裂特征,如图2及图3所示,有的裂缝深度可达到2~3 mm,这些裂纹导致构件无法满足使用要求,作为压力容器也不允许大量进行焊接缺陷部位的修复影响安全性能,因此为不合格品。

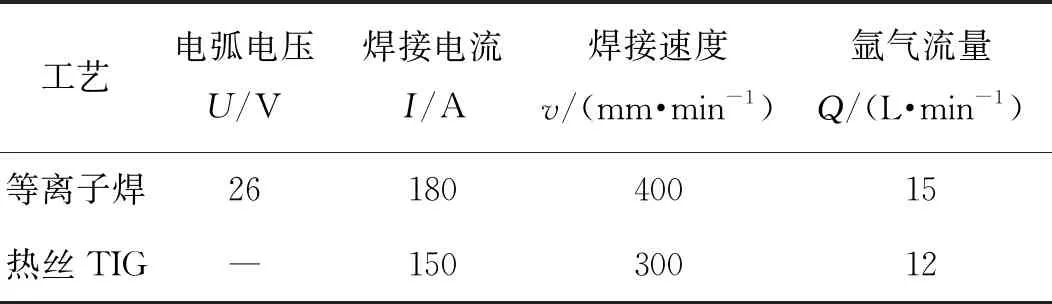

表1 焊接工艺参数

图1 PAW打底+TIG盖面接头截面

在图3所示的裂纹处进行EDS微区成分分析,可以看出成分组成除了常规的Fe,Mn,Ni,Si等外,含有较多的Cu元素,而Cu元素并不是作为不锈钢中的微量元素添加进去的。另外,结果表明,铜元素是在局部区域富集,含量仅次于Mn和Fe元素,这种形态对不锈钢的焊接性能会产生不利的影响。

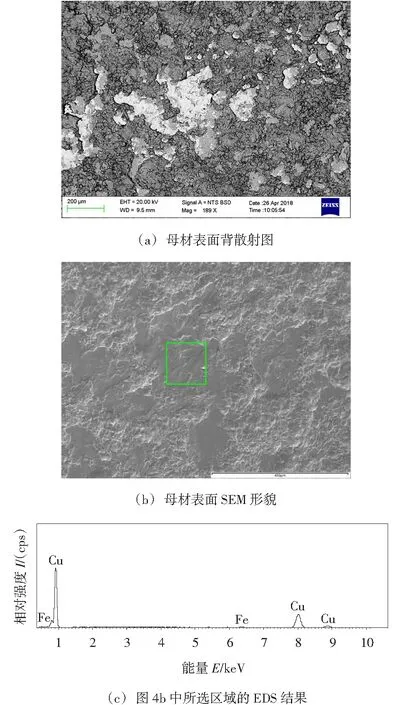

图3 裂纹微观形貌及裂纹处EDS分析

为了进一步研究铜元素在不锈钢母材表面的分布情况,在离热影响区较远处母材选区进行背散射图观察,图4a是呈现异常形貌的区域,发现由2种颜色不同的区域组成,即比例较小的浅色区和比例较大的深色区。图4b中所选区域的EDS结果表明,该浅色区域的主要元素是Cu。很明显,表面的铜并不是来自不锈钢材料本身,而是来自外部的铜污染。经过对该不锈钢材料的加工过程的跟踪,发现该表面的铜元素是在材料的加工过程受到了其它铜工件的刮擦碰撞所致。铜是一种熔点较低的金属,只有1 083 ℃,并且强度及硬度均远低于不锈钢,因此,当2种金属发生摩擦或碰撞时,铜极易粘附在不锈钢的表面造成铜污染。

图4 远离热影响区处母材背散射图及SEM形貌

焊接过程中,靠近焊缝的高温热影响区温度可达1 200 ℃以上,在此温度下,粘附在不锈钢表面的铜迅速熔化,液态铜很容易沿着奥氏体晶粒的晶界发生完全润湿作用,即渗透到奥氏体晶粒的晶界处,在焊后冷却过程,在拉应力的作用下,由于液态铜来不及凝固,即使在奥氏体晶界处凝固的铜薄膜强度也较低,被铜润湿的晶界处就会发生沿晶开裂,如图3a所示。理论研究表明,润湿现象的发生与固液相之间的界面能和晶粒之间的晶界能密切相关。当2倍的固-液相界面能2σSL小于奥氏体晶粒之间的晶界能σGB时,奥氏体晶粒就会被铜液完全润湿。一般来说,温度越高,这种完全润湿现象就越容易发生[6-7]。焊接热影响区高温区的温度在1 200 ℃以上,在此温度下,润湿现象在短暂焊接热循环过程中即可完成,在润湿作用和由受到拘束而产生的拉应力的作用下,晶界被液态铜完全渗透的HAZ的奥氏体发生了沿晶开裂并扩展。该焊接缺陷是属于由于铜污染而导致的焊接热裂纹现象,找到产生裂纹的原因后,对不锈钢焊接坡口处10 cm范围内进行了表面打磨处理后再进行焊接,消除产生焊接热裂纹的条件,再次进行焊接后获得了完好的焊接接头。

2 316L不锈钢焊缝表面凹坑及夹渣

无填充焊材的母材自熔化TIG焊接工艺是直缝焊管制造中常采用的方法,一般用于UO成形的连续焊管生产线中焊接壁厚小于3 mm的薄壁小直径焊管。在生产制造规格为φ50 mm×1.2 mm的316L不锈钢直缝焊管时,采用的焊接工艺参数为焊接电流170~180 A,焊接速度1.8 m/min,保护氩气流量12 L/min。焊接完成后焊管内部用芯棒挤压平背部焊缝余高,而外焊缝则用百叶轮打磨平余高。打磨后在焊缝表面发现一定数量分布无规律的凹坑缺陷,如图5所示,这些凹坑破坏了焊缝的连续性,影响焊缝的强度,被认定是废品。另外,此类缺陷在304不锈钢中也会产生,形态和产生原因都基本相同[8]。

图5 316L不锈钢自熔化TIG焊焊缝表面凹坑缺陷

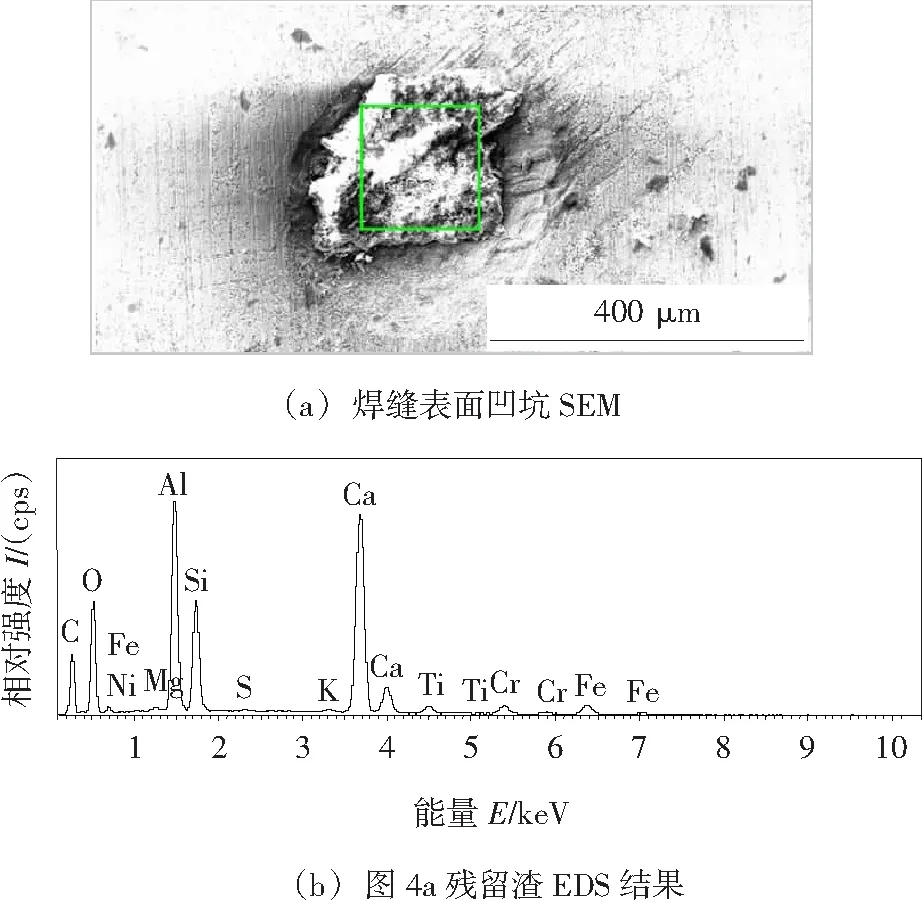

进一步的观察表明,这些凹坑缺陷都位于焊缝的靠近熔合线位置附近,有的凹坑内部还能用肉眼看到残留的渣。 扫描电镜观察进一步证实了这一点如图6所示,残留渣的EDS分析结果表明,这些渣的主要成分是Al,Ca,Si,Mg和O等元素,即Ca和Mg的硅铝酸盐颗粒。

图6 焊缝表面凹坑SEM像及残留渣EDS结果

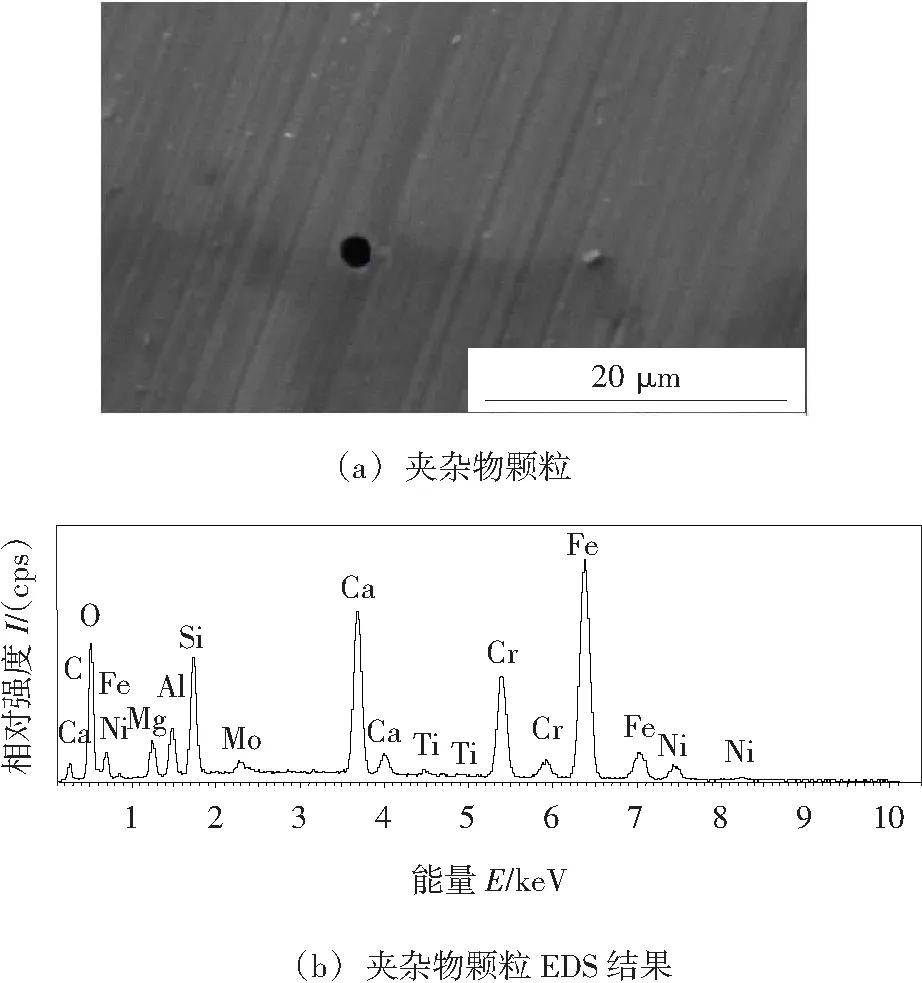

分析认为,这些颗粒状的渣是在焊接过程中高温的熔池内形成的,具有熔点高、密度较熔池中的液态金属小的特点。因此,在液态熔池的浮力作用下向上逸出,而逸出速率取决于熔池密度、粘度系数和渣与熔池的界面张力等多种因素。与铁素体不锈钢相比,奥氏体不锈钢导热性差、熔池粘度系数大、渣与熔池之间的界面张力也大,渣颗粒向上运动受到的阻力较大,逸出速度慢。因此,焊缝凝固后,有部分夹渣来不及完全逸出熔池表面,一部分露出焊缝表面而其余则留在焊缝中,由于熔合线附近是最先凝固位置,熔池存在时间短。因此,这些夹渣一般在熔合线附近被发现。在随后的在线打磨过程中,这些夹渣颗粒脱离焊缝表面,同时在焊缝表面留下凹坑缺陷。究其原因,由于焊接工艺是无填充焊丝的母材自熔化TIG,这些在焊接过程形成的渣颗粒只可能是来源于母材内部。对母材进行电镜观察,可以发现分布无规律的夹杂物(图7中圆形颗粒),EDS分析表明7这些夹杂物的成分除了Fe,Cr,Ni等元素外,其余元素与表面渣颗粒中的基本一致。因此可以推断焊缝中出现的夹渣颗粒来源于母材中的夹杂物在高温熔池中的冶金反应生成物。

图7 母材中的夹杂物颗粒及EDS结果

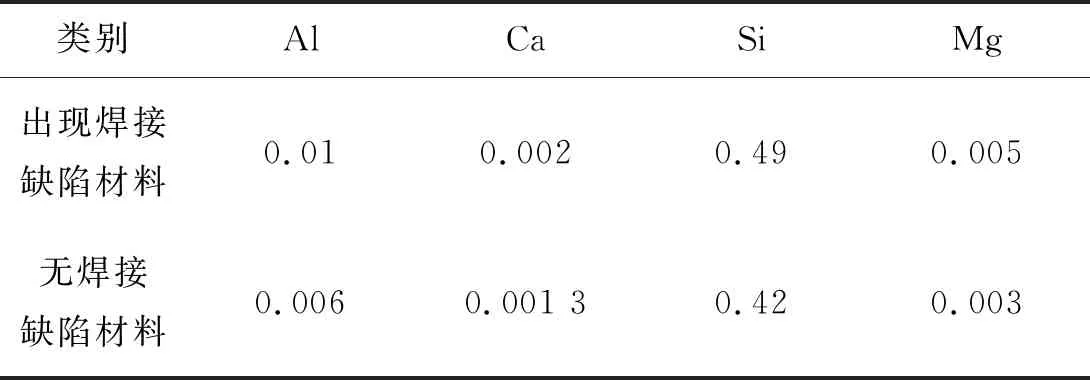

为了进一步证实这些微量元素在母材中的存在,采用化学分析法对母材进行了这些元素的精确的化学成分分析,结果见表2,与其他无此缺陷的材料成分相比,可见这一批316不锈钢母材中的微量元素明显高于一般水平。因此,当母材中的Al,Ca,O,Mg等微量元素含量高于一般水平时,尽管合乎标准,但该不锈钢不适用于母材自熔化焊接工艺。如果无法更换材料,在以上分析结果基础上,可以考虑采用以下措施来在一定程度上防止或减少缺陷产生,但是最根本的防止措施还是对母材成分的严格控制:①适当的预留I形坡口间隙,间隙宽度0.2~0.4 mm,在保证焊透的前提下适当减小焊接电流和焊接速度,增加熔池停留时间,增加夹渣向外上浮时间;②采用混合保护气体,如氦气+氩气混合气体等,以提高电弧挺度和穿透力,增加熔池流动性;③在焊接两侧坡口处涂覆活性焊剂, 可减小焊接电流,改善焊缝成形,且在焊接过程中活性元素可以减小熔池和渣颗粒之间的界面张力,提高夹渣逸出速率。

表2 实测微量元素对比(质量分数,%)

3 304L不锈钢薄板焊缝成形不良

一般来说,如无特殊说明,304L不锈钢中的S,P,O等元素被视为有害元素而严格控制,其含量越低,表明该不锈钢杂质元素控制严格,是“纯净”的优质不锈钢。然而在特定情况下,不锈钢在进行无填充材料的母材自熔化焊接加工时,这些活性元素对焊缝成形具有显著的影响作用,在某些情况下,可能会增加后续加工的时间和人力成本。下面结合在生产实践中的具体实例来阐述。

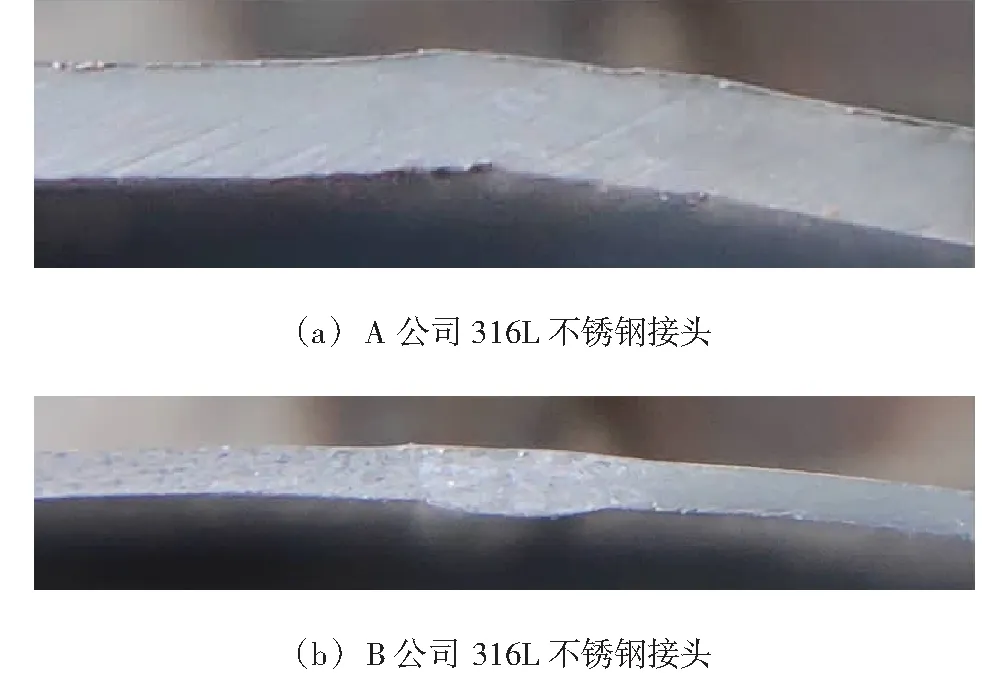

国内某保温杯制造公司分别采用来自两家不同钢铁公司生产的304不锈钢,规格为0.8 mm,在同一直缝焊管生产线上采用母材自熔化TIG焊接方法生产保温杯的不锈钢内胆。焊接工艺参数为焊接电流 150~160 A,焊接速度 800 mm/mim,保护气体流量12 L/min。该内胆由于后续工艺中需要进行螺纹的加工,因此要求焊缝与母材具有较高的平直度,即焊缝的正面及背面无余高。焊接完成后发现,在相同的焊接设备、工艺参数及操作工条件下,A公司的304L不锈钢板获得的焊缝可满足要求,而B公司的304L不锈钢焊缝虽然也无明显缺陷,但其焊缝背部余高较大,尽管可继续使用,但为后续加工增加了难度。图8a中所示为A公司316L不锈钢获得的焊接接头截面形状,焊缝厚度与母材厚度基本一致;图8b中所示为B公司的316L不锈钢获得的焊接接头截面形状,可以看出,焊缝两侧都高于母材表面,且背部余高较大,焊缝的整体厚度大于母材。B不锈钢的焊接接头如果用于普通的焊管生产,则完全可认为是合格的焊缝。但是在某些应用条件下,由于涉及到美观及后续加工的因素,希望获得壁厚均匀的焊管。在这种情况下,A公司的产品具有明显的优势,而B公司不锈钢获得的焊接接头则认为焊缝成形不良,通过打磨去除余高会增加用户的使用成本。最终结果导致用户弃用B公司不锈钢材料,尽管该不锈钢具有优良的化学成分和性能。

图8 两种316L不锈钢焊接接头截面形状对比

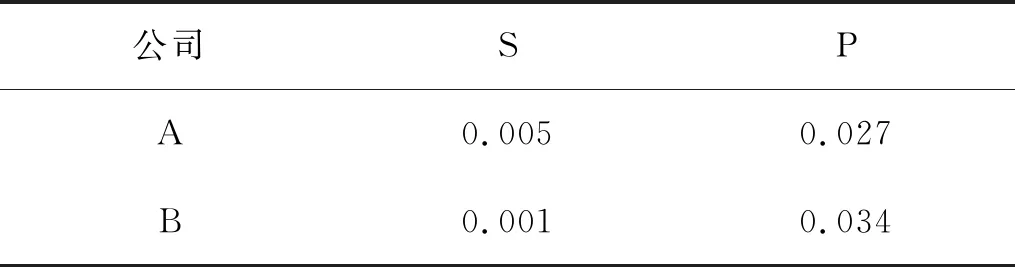

常规的化学元素检测表明,两种304L不锈钢中的C,Si,Mn,Cr,Ni等元素的含量并无显著差别,都符合标准中对成分的要求范围。进一步的分析认为,这种成形上的差异是由不锈钢中的微量元素的差别导致的,与活性元素及界面张力、润湿性等具有密切的关系。因此,采用化学分析法测定了2种不锈钢中的S 和P元素含量(由于板厚过小无法测量O元素含量),对比结果示见表3,A和B不锈钢的 P含量相近,但A公司不锈钢中S元素含量是B公司不锈钢中的5倍,S是一种作用较强的表面活性元素,另外一种作用较弱的活性元素Si含量分别为0.42和0.39,分析认为是这一类微量活性元素的差异导致了焊缝成形的差异。

表3 实测微量元素对比(质量分数,%)

焊接过程中熔池和母材之间的固-液相之间的界面行为可以用以下几个概念来表达,即润湿性、界面张力和接触角(润湿角)。这些概念实际上基本一致,与表面活性元素密切相关,钢铁材料中的表面活性元素基本上都是元素周期表中第VIA族中的非金属元素,这些元素在熔池中的含量增加,表面张力会迅速降低,而其它非表面活性元素对熔池的表面张力影响非常小[9]。表3中活性元素实测结果表明,B不锈钢尽管为优质的纯净度高的不锈钢,但是在焊接加工时,熔池中的活性元素含量少,表面张力大,因此液相对固相(母材未熔化部分)的润湿性差,接触角θ大,即熔池中的液相不易铺展至两侧的固相表面,由于两相接触角大,熔池两侧皆凸出母材表面,在重力作用下,熔池背部凸出更多,这种形态一直保持至焊缝凝固。尽管此案例不是严格意义上的焊接缺陷,但是也应该引起研究及技术人员的足够重视。

4 结束语

300系铬镍奥氏体不锈钢是不锈钢系列中焊接性最优良的不锈钢,但是由于奥氏体组织自身的特点,母材中的微量元素含量对焊接过程中的界面行为具有显著的影响,主要导致的焊接缺陷为焊接热裂纹、焊缝凹坑、夹渣和焊缝成形不良等。这些因素如果在不锈钢成分设计和工艺控制过程中得到足够重视,就可以在后续的焊接加工中避免焊接缺陷的产生,从本质上提高材料的焊接性,而此类冶金缺陷通过焊接设备及工艺调整无法消除或只能在有限程度得以缓解。由于焊接冶金过程具有加热冷却速度快,极值温度高和可控性差等特点,这些会导致焊接缺陷产生的因素在进行焊接加工之前必须采取有效措施消除。尤其是采用母材自熔化焊接进行焊接加工的材料,对不锈钢材料中的微量元素应提出更精细的要求。综上所述,钢铁生产企业对材料的焊接性特点应具有深刻的认识,进一步细分市场及产品,针对不同的应用领域设计生产不同微量元素含量的不锈钢产品,实现效益的最大化。