2219铝合金双轴肩搅拌摩擦焊工艺及工程应用

李超, 马康, 郝云飞, 宋建岭, 孟占兴

(1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械有限公司,北京 100076)

0 前言

自搅拌摩擦焊技术问世以来,即广泛应用于航天铝合金结构件的制造中[1]。前期主要应用单轴肩搅拌摩擦焊技术,随着单轴肩搅拌摩擦焊技术一些固有问题的逐渐显现——根部弱结合缺陷难以彻底解决、工装结构庞大复杂等[2-3]。以美国NASA为代表的宇航机构率先开展了双轴肩搅拌摩擦焊技术方面的研究与应用,根本性解决了焊缝根部弱结合缺陷问题[4-5],且在焊缝减薄控制、焊缝变形控制、焊缝成形及焊接过程控制等多个方面具有明显优势[6]。

浮动式双轴肩搅拌摩擦焊接技术是基于浮动式双轴肩搅拌工具发展起来的一种焊接工艺,搅拌头具备一定的上下浮动功能,焊接过程中轴向力近乎于零,可自动适应工件形面的变化,无需操作人员实时干预,可实现“机加化”焊接生产。美国已成功将浮动式双轴肩搅拌摩擦焊接技术应用到了“猎户座号”载人飞船、Ares I型运载火箭、太空发射系统(SLS)及“猎鹰”9号等型号产品贮箱的焊接生产中[7-9],中国在航空航天领域也在积极开展了浮动式双轴肩搅拌摩擦焊技术基础及工程化应用研究,并取得了巨大突破。

文中以中国新一代运载火箭燃料贮箱中5.4 mm典型厚度2219铝合金为研究对象,开展浮动式双轴肩搅拌摩擦焊接工艺试验,对焊缝成形、接头力学性能及焊缝显微组织特征进行了分析,并开展了贮箱筒段纵缝的工程化应用研究。

1 试验材料与方法

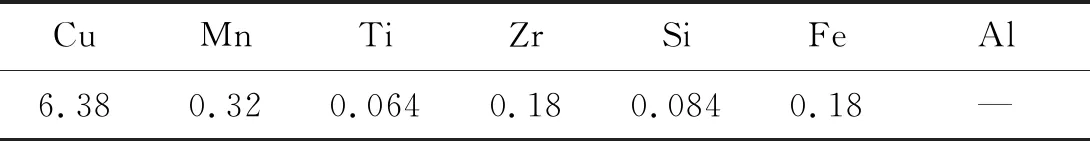

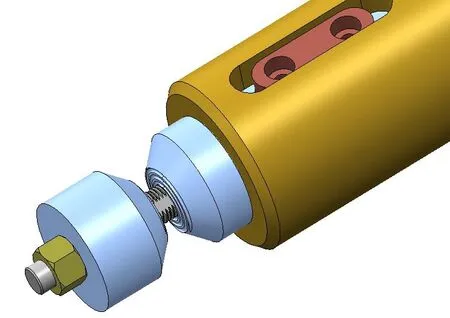

试验材料为2219铝合金,材料状态为C10S, 2219铝合金主要化学成分及力学性能见表1和表2。

表1 2219铝合金主要化学成分(质量分数,%)

表2 2219铝合金基材力学性能

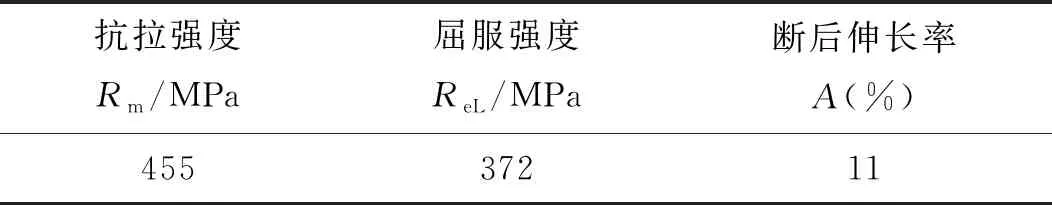

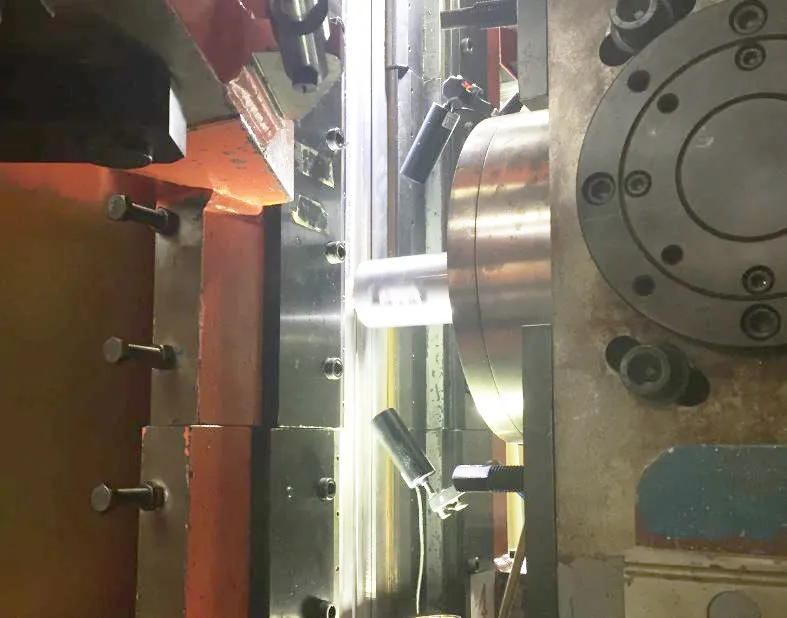

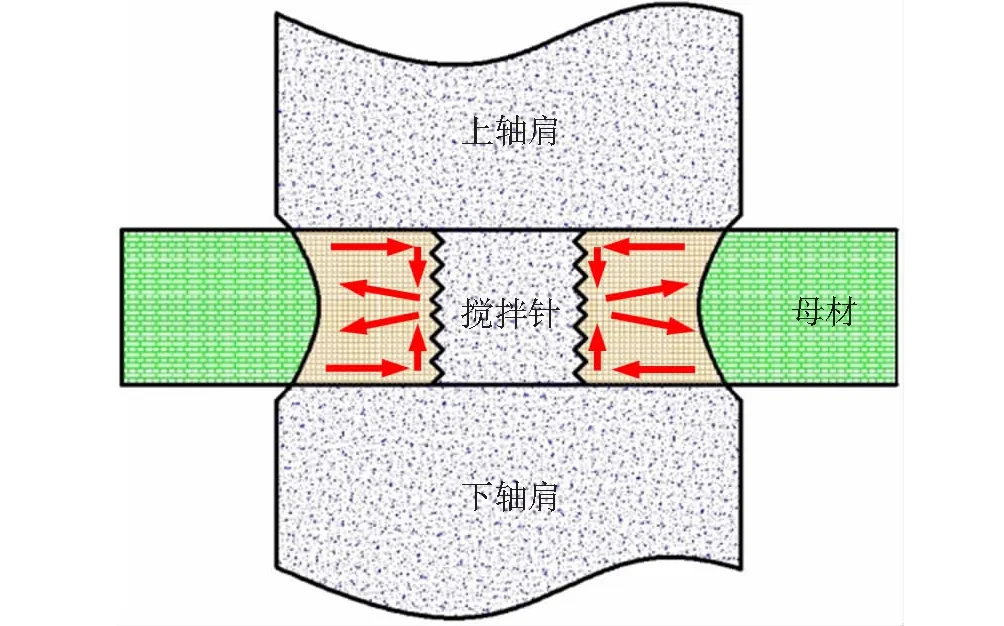

搅拌工具利用导向套和导向键来实现上下浮动功能和焊接扭矩的传递[10],上轴肩及下轴肩直径均为20 mm,搅拌针直径10 mm。焊接试验在立式搅拌摩擦焊接设备上进行,采用液压夹具压紧,焊缝两侧采用刚性垫板支撑。焊前对试片进行除油、除水汽,并对试片待焊区进行打磨刮削去除氧化膜。先对试片进行定位焊,定位焊搅拌头针长2 mm,定位焊接完成后,进行浮动式双轴肩搅拌摩擦正式焊接,焊接倾角0°,浮动式双轴肩搅拌头结构如图1所示,装配焊接状态如图2所示。

图1 浮动式双轴肩搅拌头结构示意图

图2 装配焊接状态

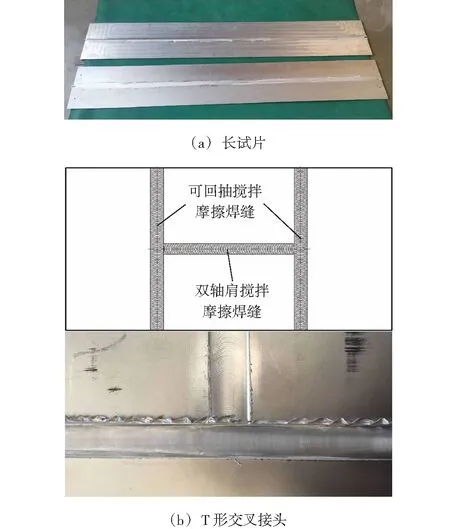

针对铝合金薄板,采用低旋转速度、高焊接速度的工艺参数,可有效降低热输入,有利于获得成形美观、性能优良的焊接接头。为模拟产品的实际焊接状态,在500 mm短试片焊接试验的基础上,开展了长度为2 m的长试片焊接试验和T形交叉接头焊接试验[11],如图3所示。

图3 试片及焊缝状态

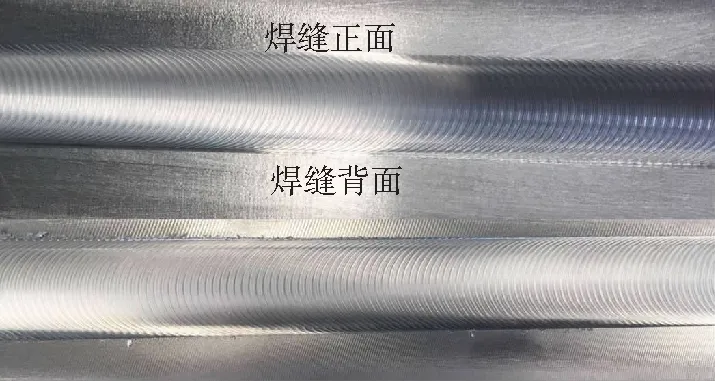

焊接完成后,对焊缝正、反面宏观成形进行观察分析,焊缝正、反面成形优良,“鱼鳞纹”清晰,焊缝飞边小于常规搅拌摩擦焊,基本无焊缝减薄现象,如图4所示。剔除焊缝飞边,并对焊缝进行打磨圆滑,进行超声相控阵检测及X光检测。对长试片焊缝开展常温力学性能及低温力学性能测试,常温试样与低温试样交叉选取。对T形交叉接头进行常温力学性能测试,在轴向和环向各截取6个试样,如图5所示。之后对焊缝进行剖切截取金相试样开展显微组织分析。

图4 焊缝表面成形

2 接头的力学性能及无损检测分析

2.1 接头的力学性能分析

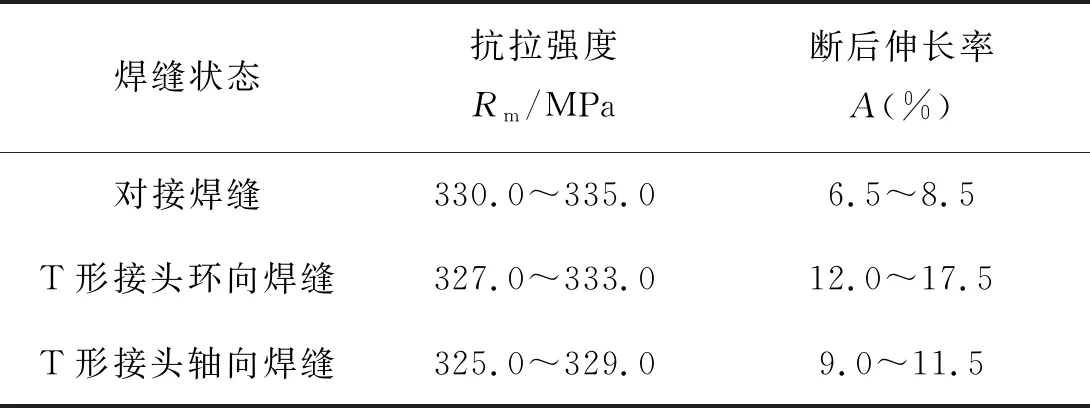

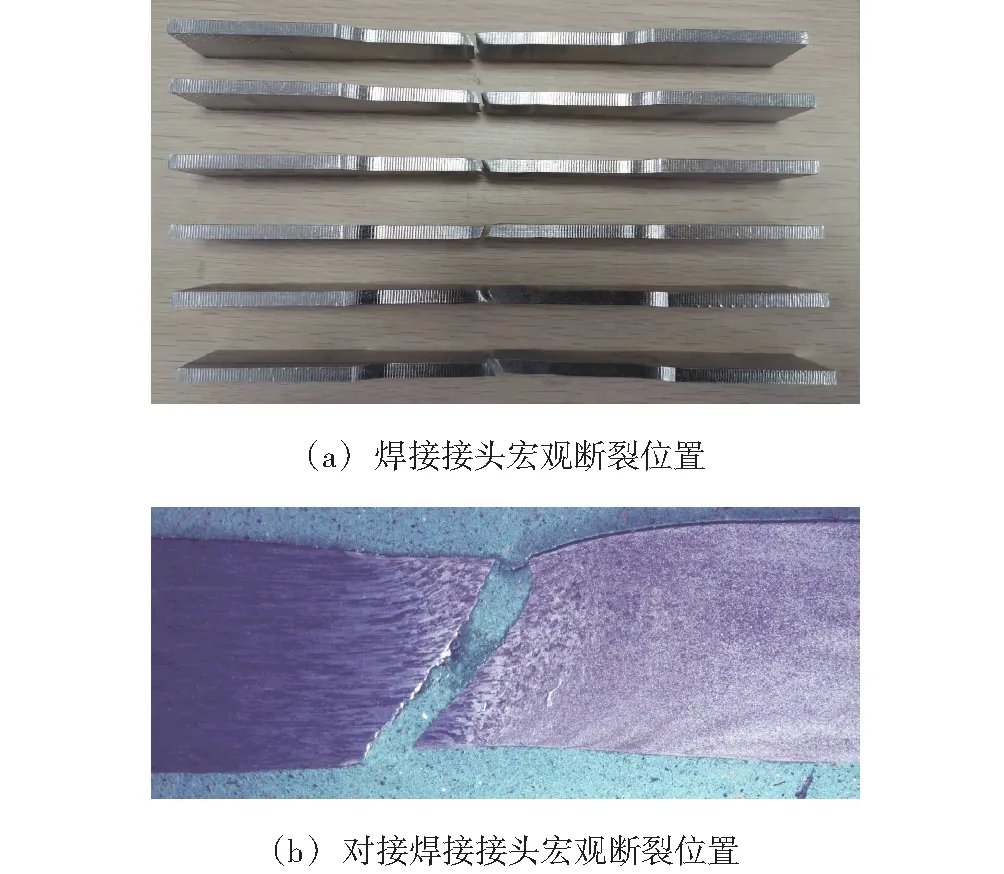

2219铝合金浮动式双轴肩搅拌摩擦焊焊接接头力学性能见表3,对接接头抗拉强度为330~335 MPa,断后伸长率为6.5%~8.5%,T形接头环向焊缝抗拉强度为327~333 MPa,断后伸长率12.0%~17.5%,轴向环缝接头抗拉强度为325~329 MPa,断后伸长率为9.0%~11.5%。3种接头形式抗拉强度处于同一水平,平均抗拉强度达到母材性能的70%以上,断后伸长率均远远大于设计要求的3.0%水平,且T形接头的断后伸长率表现更为优秀。对接接头断裂位置均在焊缝后退侧热力影响区附近,焊缝断裂路径穿过热影响区、热力影响区和焊核区,T形接头断裂位置在可回抽搅拌摩擦焊缝焊核区。所有焊接接头均为45°剪切韧性断裂,焊缝塑性良好,接头断裂形貌如图6所示。

表3 2219铝合金浮动式双轴肩搅拌焊缝力学性能

图6 焊接接头断裂形貌

2.2 焊缝的无损检测分析

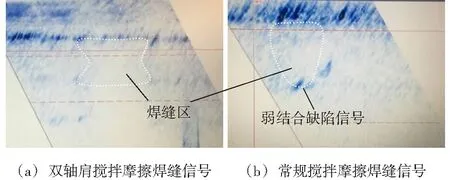

浮动式双轴肩搅拌摩擦焊缝及常规搅拌摩擦焊缝超声相控阵检测信号如图7所示,2种焊接工艺所反映的信号特征有很大的区别。受上、下轴肩搅拌作用的影响,双轴肩搅拌摩擦焊缝信号呈类似花瓶的细腰形,焊缝正、反面宽度一致。焊缝截面上为镜像对称特点,从根本上取消了焊缝根部,消除了常规搅拌摩擦焊中的弱结合缺陷[12],焊缝区内无超标缺陷信号。

图7 焊缝超声相控阵信号

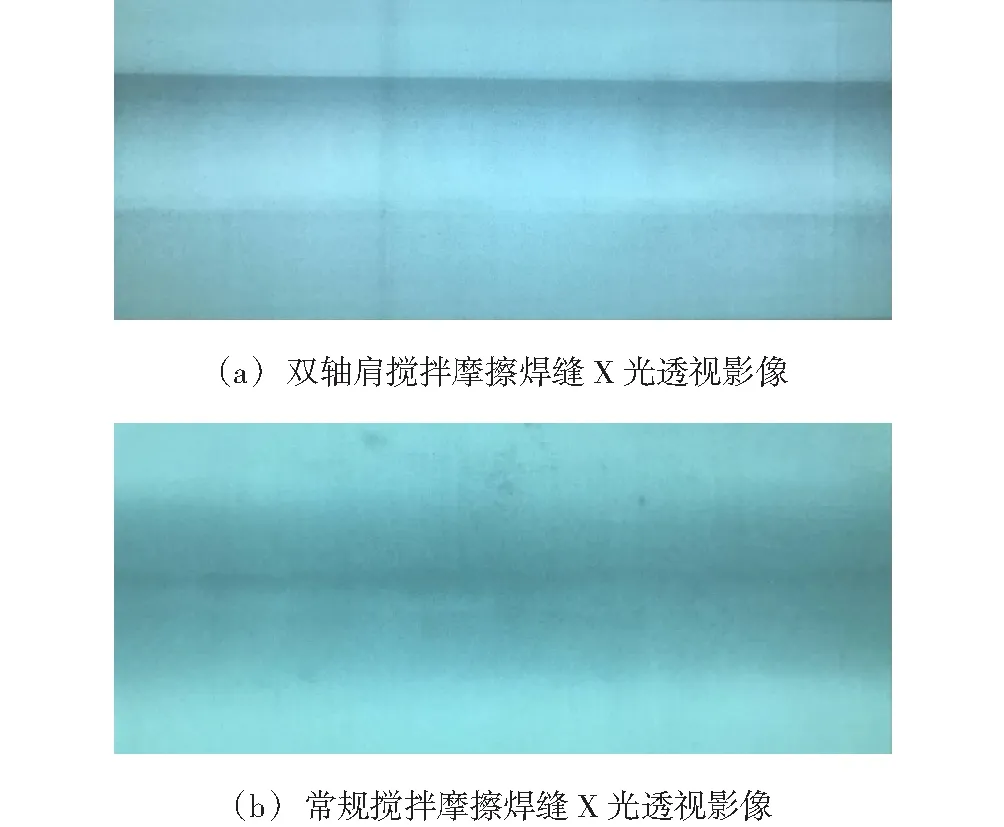

图8为浮动式双轴肩搅拌摩擦焊缝和常规搅拌摩擦焊缝的X光透视影像,2种工艺方式在X光透视中呈现不同的影像特征,受上、下轴肩对母材金属的汇聚作用,焊缝两侧边缘与母材界面清晰,而常规搅拌摩擦焊缝X光透视影像中焊缝边缘模糊。

图8 焊缝X光透视影像

3 焊缝的显微组织及硬度分析

3.1 焊缝的显微组织分析

焊缝宏观金相形貌如图9所示,焊缝从组织结构上可以划分为3种区域:焊核区(NZ)、热力影响区(TMAZ)和热影响区(HAZ)。焊缝右侧为焊接前进侧(AS),左侧为焊接后退侧(RS)。焊接前进侧热力影响区与焊核区界面清晰,呈明显的抛物线轮廓,晶粒度变化急剧。焊接后退侧热力影响区与焊核区晶粒过渡均匀,界面模糊,同样呈抛物线轮廓[13-14]。整个焊缝截面形貌呈上、下宽,中间窄的细腰形,未出现影响焊缝力学性能的焊核凸出现象[15]。受上、下轴肩及搅拌针作用,焊缝内可看到“洋葱环”特征,且焊缝前进侧“洋葱环”特征更为明显[16]。因前进侧母材金属所经历的线速度为搅拌头旋转线速度和焊接速度之和,且塑态化金属流动方向与母材所受剪切力方向相反,相对流动速度更大,从而形成比焊接后退侧更为明显的“洋葱环”特征。“洋葱环”特征的出现反映了焊接过程中塑态金属的流动规律,受上、下轴肩阿基米德螺旋结构的汇聚作用,母材两侧的金属沿径向向焊缝中心移动,之后在搅拌针螺纹的作用下沿轴向向焊缝截面中心移动,在不断移动而来的塑态材料的推动下,前方材料沿焊缝截面径向向焊缝边缘移动,既而沿焊缝边缘分别向焊缝正面和背面流动,形成环形流动规律,如图10所示。

图9 焊缝截面形貌

图10 塑态金属流动示意图

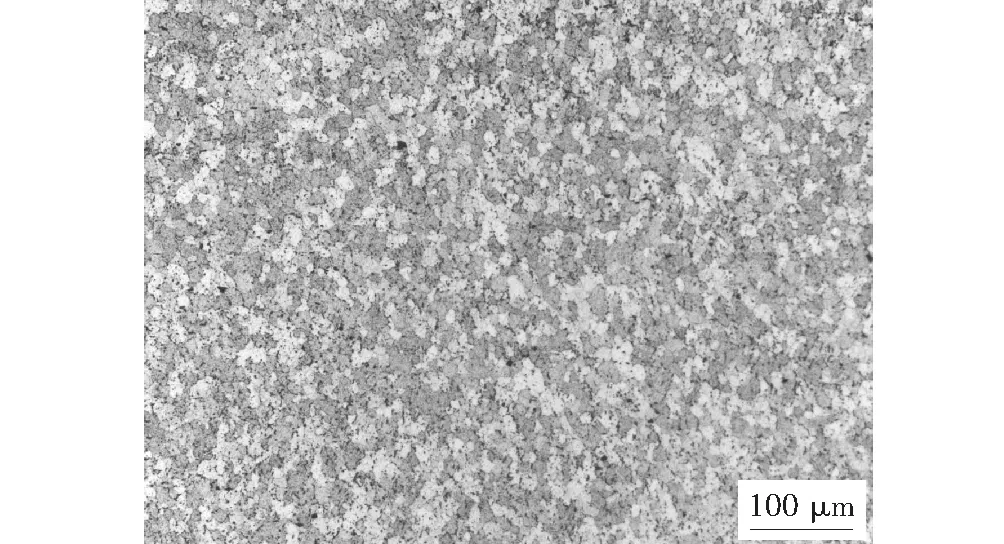

图11为焊核区晶粒的组织形貌,受上、下轴肩及搅拌针的剧烈搅拌作用,焊核区母材原始的板条状晶粒被完全粉碎,在焊接热输入作用下产生动态再结晶现象。同时因焊接热输入较小,焊核区在焊接后冷却速度快,从而形成细小的等轴晶粒,晶粒尺寸在8~20 μm。在焊核的整个区域内,包括上、下轴肩影响区及搅拌针影响区,等轴晶粒的尺寸及分布均匀一致[17]。在搅拌头强烈的旋转搅动作用下,第二相无法充分的聚集长大,呈弥散状分布溶入基体,因此无常规搅拌摩擦焊缝中的异常聚集现象。

图11 焊核区显微组织

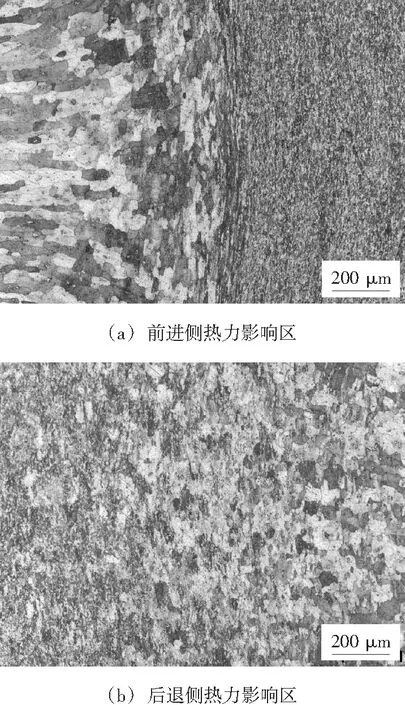

热力影响区处的晶粒形态与焊核区和热影响区的晶粒形态有着明显的区别,晶粒在搅拌头的机械搅动作用及塑态金属流动推力作用下被明显拉长,如图12所示。由于前进侧母材金属所受剪切力的作用与搅拌头前进方向相反,所受机械搅拌作用更大,塑态化金属与未完全塑态化的母材金属产生强烈的相对流动作用[18],焊缝在较小热输入的条件下快速冷却,因此前进侧热力影响区宽度狭窄且分界线明显,晶粒度变化急剧。后退侧热力影响区处的塑态金属相对流动作用不明显,晶粒有机会产生动态再结晶作用,因此晶粒度过渡平缓。焊接过程中,受塑态金属流动方向的影响,热力影响区处未完全塑态化的晶粒组织在流体力的作用下产生了一定程度的弯曲变形,且具有一定的方向性。以焊缝截面中心为分界线,焊缝上部的晶粒沿焊核区边缘向上扭曲伸展,焊缝下部的晶粒沿焊核区边缘向下扭曲伸展,验证了焊缝内部塑性金属环形流动的规律。

图12 热力影响区显微组织

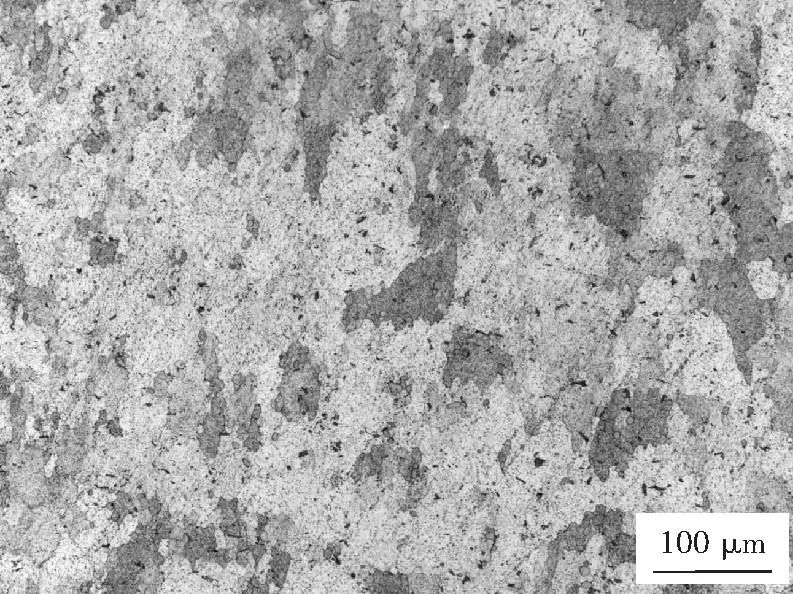

前进侧与后退侧热影响区晶粒组织基本无差异,焊接过程中热影响区不受搅拌头力的作用,但受到焊接热循环的影响。与母材板条状晶粒相比,热影响区晶粒存在一定程度的长大,且出现大量析出相聚集现象[19],如图13所示。

图13 热影响区

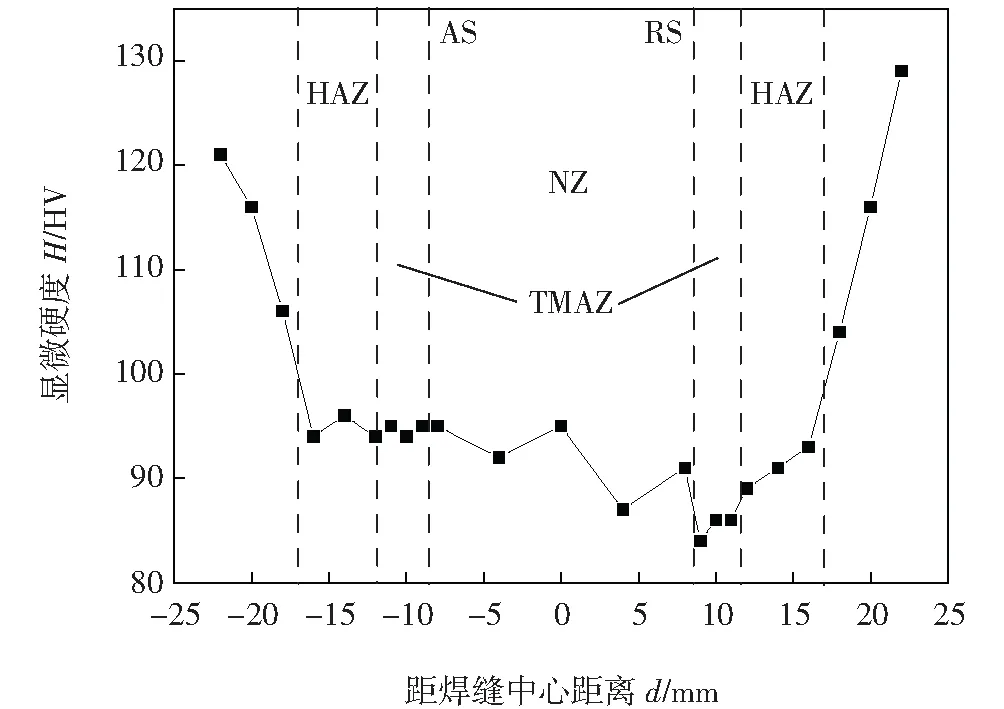

3.2 焊缝的硬度分析

图14为5.4 mm厚2219铝合金浮动式双轴肩搅拌摩擦焊缝不同区域的显微硬度测量结果,从左向右依次为:母材-前进侧热影响区-前进侧热力影响区-焊核区-后退侧热力影响区-后退侧热影响区-母材,硬度分布大体呈“U”形。母材的显微硬度最高,进入热影响区后硬度开始降低,硬度最低点出现在靠近后退侧的焊核区、热力影响区和热影响区处。对比焊接接头的断裂特征分析,断裂位置均在焊缝后退侧,断裂路径穿过热影响区、热力影响区和焊核区,与硬度分析结果一致,因此,后退侧热影响区、热力影响区和部分焊核区是双轴肩搅拌摩擦焊接头的薄弱区域。

图14 焊缝显微硬度

4 工程化应用

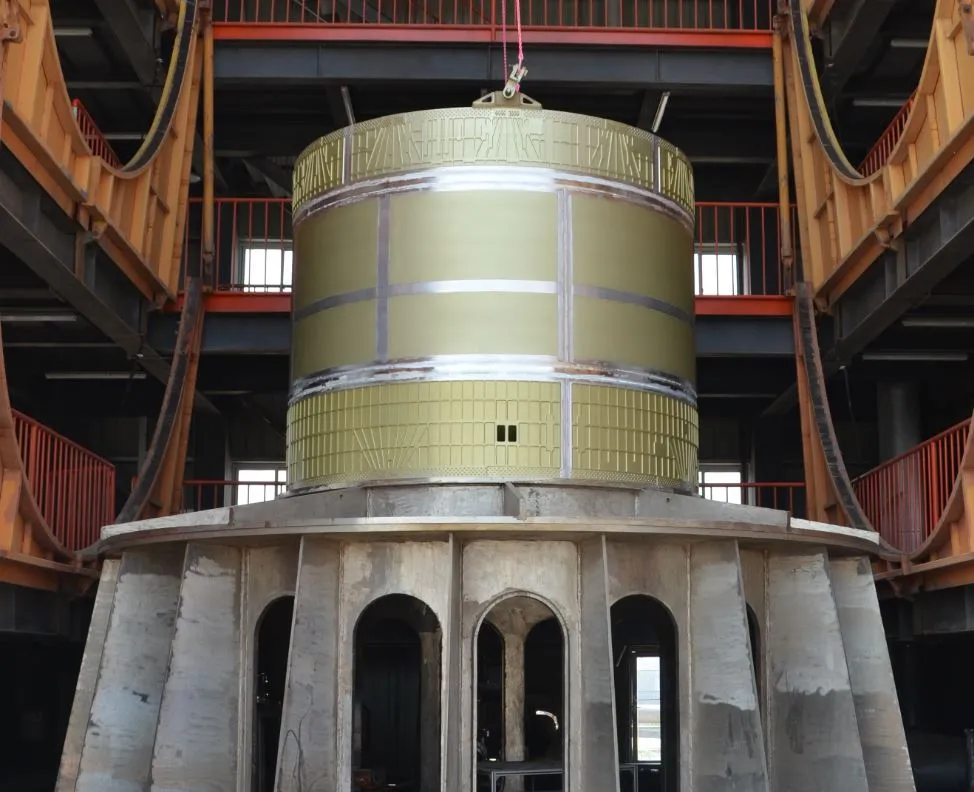

经过长期的技术攻关,天津航天长征火箭制造有限公司联合首都航天机械有限公司逐步攻克了浮动式双轴肩搅拌摩擦焊接在工程化应用中的关键技术难题,在国内率先实现了该技术在运载火箭贮箱焊接生产上的工程化应用,如图15所示。2020年在公司自主研制的壳段纵缝搅拌摩擦焊接系统上采用立式装配生产模式完成了某型号燃料贮箱筒段纵缝的浮动式双轴肩搅拌摩擦焊接,焊缝超声相控阵及X光检测符合相关航天行业标准一级焊缝的要求,并采用该筒段与前、后两件箱底焊接成为完整贮箱,如图16所示。该贮箱顺利通过了常温液压及液氮低温试验考核,试验压力分别达到0.51 MPa和0.483 MPa,满足设计使用要求,筒段上的双轴肩搅拌摩擦焊缝未出现任何异常,充分验证了浮动式双轴肩搅拌摩擦焊接工艺的可靠性,为该技术的进一步推广应用奠定了坚实的基础。

图16 某型号贮箱顺利通过低温试验考核

5 结论

(1)采用浮动式双轴肩搅拌摩擦焊接工艺对2219铝合金进行了短试片、长试片和T形交叉接头焊接试验,焊缝正、反面成形优良,“鱼鳞纹”清晰,基本无焊缝减薄现象。

(2)对浮动式双轴肩搅拌摩擦焊接接头进行了力学性能分析,对接接头、T形接头平均抗拉强度均可达到母材性能的70%以上,断后伸长率均达到6.5%以上,对接接头及T形接头断口均呈45°典型剪切韧性断裂模式,焊缝超声相控阵及X光检测均合格。

(3)焊缝截面形貌呈上、下宽,中间窄的细腰形,焊缝两侧热力影响区为抛物线轮廓,前进侧热力影响区与焊核区界面清晰,晶粒度变化急剧,后退侧热力影响区与焊核区界面模糊,晶粒过渡均匀;焊核区晶粒呈细小等轴晶粒状态,热力影响区处晶粒产生了一定程度的弯曲变形,且具有一定的方向性。

(4)焊缝截面硬度分布大体呈“U”形,硬度最低点位于靠近后退侧的焊核区、热力影响区和热影响区,是焊接接头的薄弱区域。

(5)对浮动式双轴肩搅拌摩擦焊接工艺开展了工程化应用研究,成功焊接完成了中国某型号燃料贮箱筒段纵缝,该贮箱顺利通过了常温液压及液氮低温试验考核,充分验证了该技术的可靠性。