回流焊冷却过程中LTCC基板的热力分析

郑丹, 王凯, 石伟, 郄旭亮, 史家乐

(1.西安理工大学,西安 710048;2.西安空间无线电技术研究所,西安 710199)

0 前言

在军用和航天电子系统中,对电路的可靠性要求越来越高,为满足航天电子高频微波电路的组装要求,采用了许多“新”的材料[1],比如硅铝合金与LTCC。在回流焊接的生产过程中,由于管壳与基板的热膨胀系数失配从而产生应力,这不仅会使基板产生翘曲变形,而且易使基板产生裂纹[2]。

为了减小基板应力,目前国内外主流的方法有:优化管壳的结构、适当增加基板边角的圆弧半径、适当增加基板厚度[3-6],上述研究方法属于焊接组件的结构改进。在实际回流焊的生产过程中,有的焊接组件的结构是不能修改的,因此已有的降低基板应力的方法并不适用。对于不能更改结构的焊接组件,文中采用优化焊接工艺的方法来降低焊接后基板产生的应力。

文中建立了回流焊接过程中冷却温区散热的有限元模型,通过ANSYS Workbench平台,模拟了50%Si-Al管壳与LTCC基板采用铅焊料在回流焊接冷却温区散热时的温度场、变形场与应力场。以减小基板第一主应力为优化目标,采用正交试验法,确定了比较合适的工艺参数。为回流焊冷却工艺参数的优化提供了一定的依据。

1 焊接组件与冷却温区的有限元模型

1.1 模型的建立

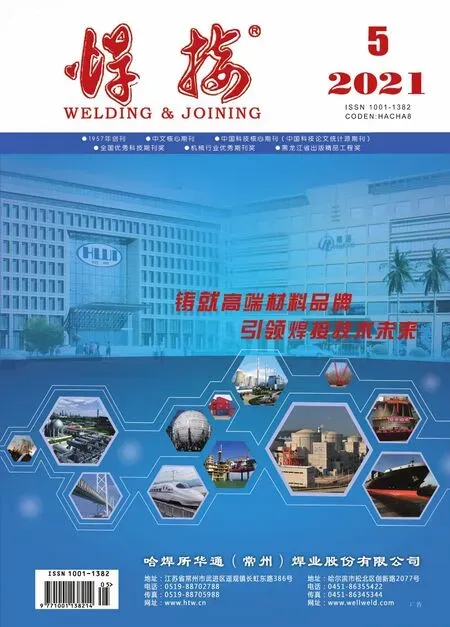

依据某研究所提供的实际焊接组件,建立了管壳,焊料与基板的几何模型。管壳尺寸为84 mm×57 mm×15 mm,大基板尺寸为43 mm×36 mm,中基板尺寸为48 mm×14 mm,小基板尺寸为15 mm×5 mm,基板尺寸厚度均为1.1 mm。管壳与基板之间是铅锡焊料,焊料片相对于基板的长度和宽度均缩小0.5 mm,厚度均为0.08 mm。焊接组件的几何模型如图1所示。

图1 焊接组件的几何模型

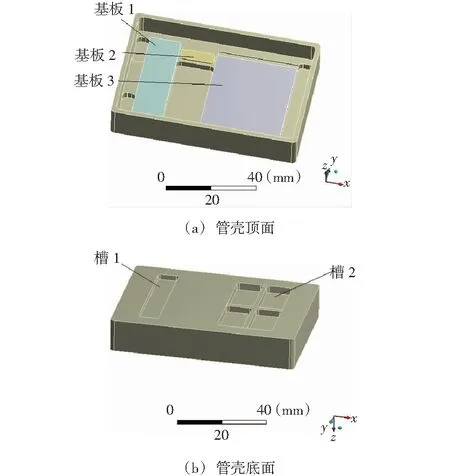

文中模拟的焊接过程仿照某型号真空回流焊炉,建立单温区回流炉几何模型,回流炉尺寸为650 mm×400 mm×135 mm,进风口直径10 mm,横向和纵向间距均为35 mm,出风口长400 mm,宽60 mm。回流炉冷却温区几何模型如图2所示。

图2 回流炉冷却温区的几何模型

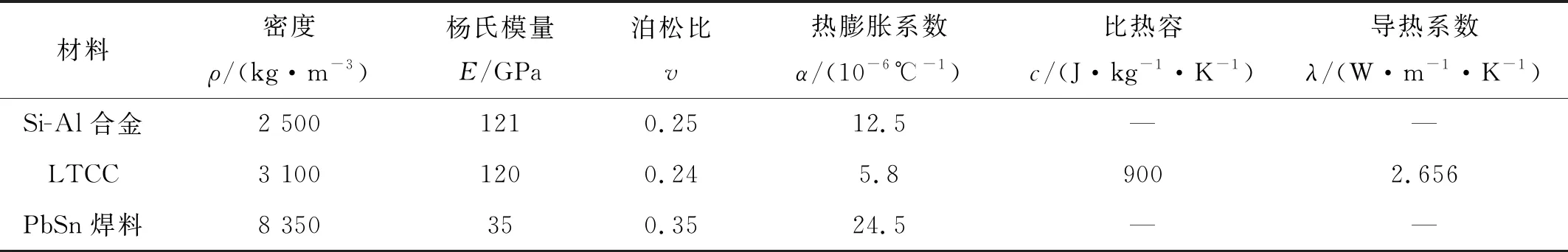

1.2 焊接组件材料参数

管壳选用含硅量为50%的Si-Al[7-11],基板选用DuPont951 系列LTCC,PbSn焊料选用含铅量37%、含锡量63%的焊料。相关材料参数见表1。

表1 部分材料参数

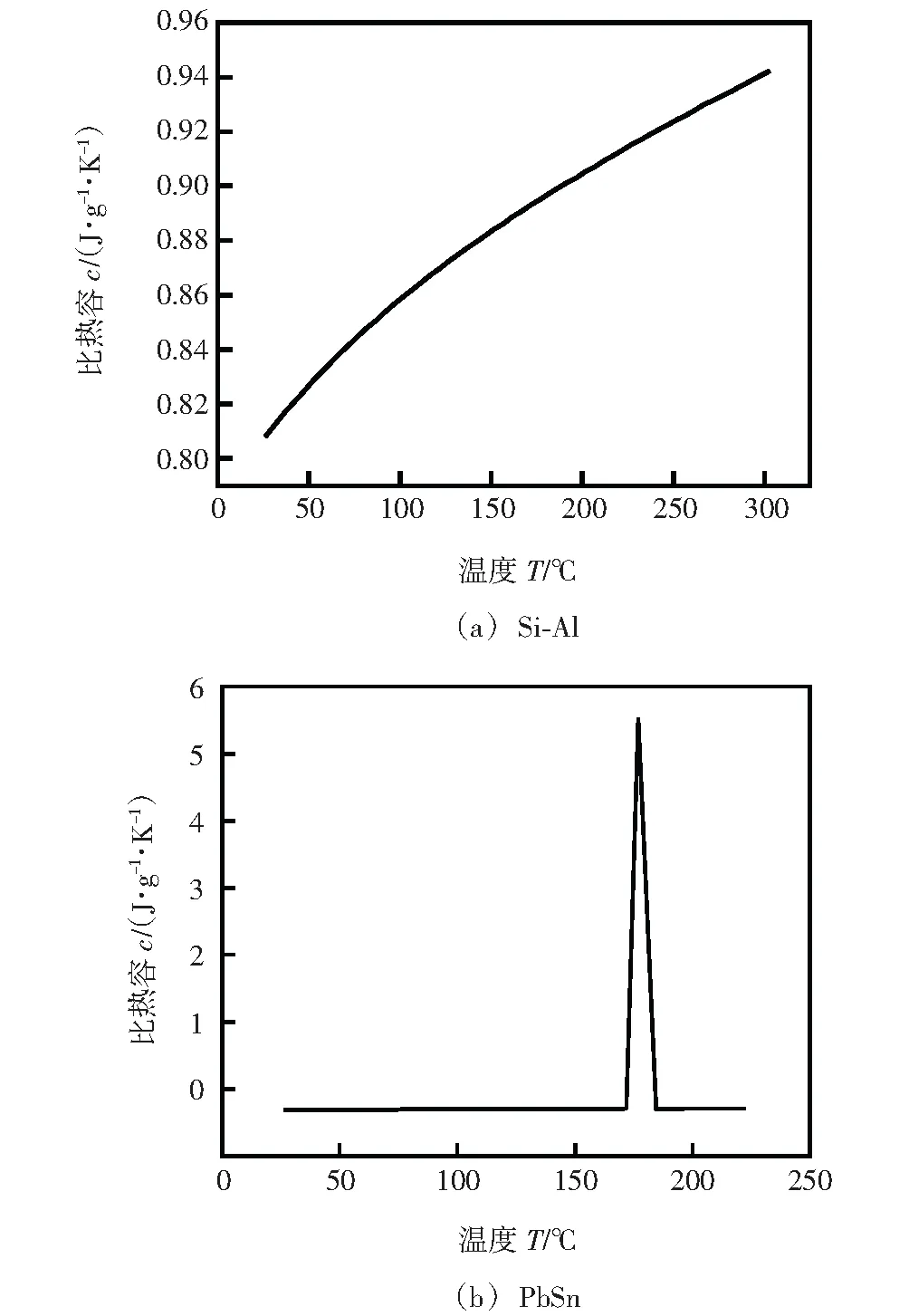

依据50%Si-Al和SnPb焊料的化学成分比例,熔点温度等参数,通过软件计算,并经试验验证,可得到50%Si-Al和SnPb随温度变化的导热系数和比热容,如图3和图4所示。

图3 导热系数曲线

图4 比热容曲线

1.3 模型的边界条件

回流焊的冷却过程是一个动态的过程,焊接组件的移动速度是0.4 m/min,远小于进风口的风速(6 m/s),可以认为在冷却温区中,焊接组件的散热环境是相同的,因此可以认为焊件是静止不动的[6]。在回流炉冷却温区的模型中,冷却温区上表面的进风口连续地向焊接组件吹温度为20 ℃的氮气,来实现焊接过程中的冷却降温。所以,文中选择强迫风冷模型进行仿真计算。

2 正交试验法确定最优冷却方案

2.1 正交试验方案的设计

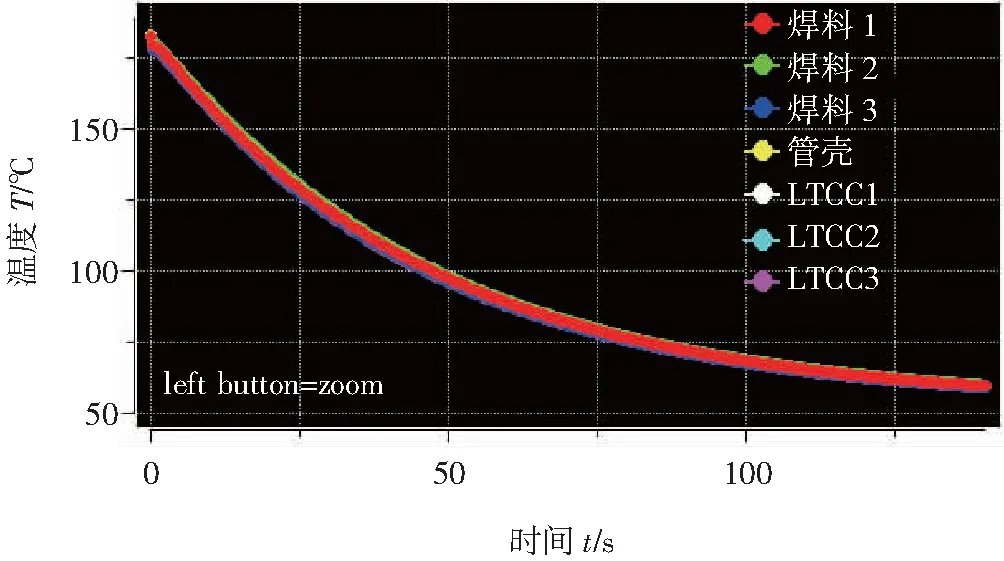

经过多次仿真,发现回流炉冷却时间、进出风口的流量比、冷却气体(氮气)的温度这3个因素对LTCC基板的焊接应力有较大的影响。故以基板冷却后其表面第一主应力最小为目标,设计因素水平表见表2。

表2 因素水平表

进出风口流量比V的计算公式为:

(1)

式中:q1为进风口流量;q2为出风口流量。

进风口流量的计算公式为:

q1=A1·u1

(2)

式中:A1为进风口面积;u1为进风口风速,依据实际焊接经验,设定u1=6 m/s。

出风口流量的计算公式为:

q2=A2·u2

(3)

式中:A2为出口面积;u2为出风口风速。

已设定u1=6 m/s,若冷却温区的进出口流量相等,则此时对应的出口风速u2=3.89 m/s,然而该参数会使冷却气体排出过快,焊接组件的降温效果并不好,因此需要适当降低出风口风速,以提升冷却效果。在Icepak软件中,多次仿真冷却过程的温度场,确定最终出风口速度取u2=3.2~3.4 m/s之间,这样会有较好的冷却效果。

进风口面积参考建模中的进风口模型尺寸。再依据u2=3.2 m/s,u2=3.3 m/s,u2=3.4 m/s,分别得到进出风口流量比V=1.21,1.18,1.14。

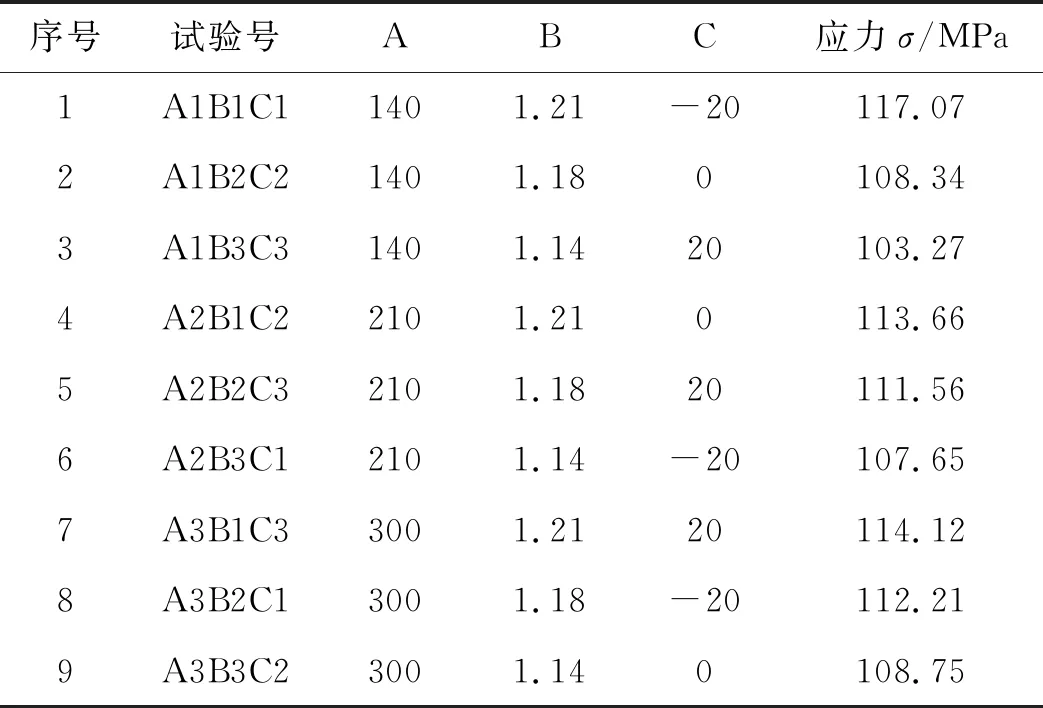

选用L9(33)的正交表设计试验,共9组试验,对应9种焊接方案。通过ANSYS软件对每种方案进行模拟,得到基板第一主应力的最大值结果,见表3。

表3 正交试验方案及仿真结果

2.2 正交试验各因素的权重分析

由于3种因素对基板第一主应力的影响效果是不同的,文中进一步通过极差分析法对这3种因素的影响权重展开研究。

通常若极差值越大,则说明这个因素的水平改变时对基板的第一主应力影响越大。其计算公式如下:

(4)

式中:i为因素;j为水平;Ki,j为第i因素下第j水平的仿真应力值总和;σi,j为第i因素下第j水平的应力;n为同一水平的某一因素试验次数;mi,j为第i因素的第j水平的结果平均值;Ri为第i因素下的极差值。将表3中的基板第一主应力代入式(4),计算得到3种因素在3个水平下的极差值见表4。

表4 极差分析表

根据表4中的极差数据,发现RB>RC>RA,即进出风口流量比对基板第一主应力的影响权重最大,冷却时间对该应力影响权重最小。

依据表4,比较各因素下的3个水平对应的平均应力,A因素下第1水平的平均应力值最小;B因素下第3水平的平均应力值最小;C因素下第3水平的平均应力值最小,综上分析,最优冷却方案为A1B3C3,该方案对应表3中的第3方案。此时的冷却时间为140 s,进出风口流量比为1.14(即:进口风速6 m/s,出口风速3.4 m/s),氮气温度为20 ℃,对应的第一主应力值为103.27 MPa。

3 最优冷却方案下的仿真分析

在Icepak软件中求得焊接组件的温度场后,再将冷却140 s后的温度场导入结构场中。在结构场里,对焊接组件划分网格,并设置基板与焊料、管壳三者间为绑定接触,进行基板的变形与应力分析。由于焊接组件中,基板材料LTCC是典型的脆性材料,在焊接过程中容易因应力过大产生裂纹或断裂[12-14],因此文中更关注于基板的变形与应力的研究。

3.1 散热温度场分析

回流炉的边界设置为绝热边界。进风口、出风口均采用开口型边界。根据正交试验法得到的最佳冷却工艺参数,将进风口风速设为6 m/s,出风口风速设为3.4 m/s,冷却时间设为140 s,环境温度设置为20 ℃,氮气温度设为20 ℃。

由于PbSn焊料熔点为183 ℃,在此温度下焊料属于共晶状态,没有应力,所以文中从183 ℃开始仿真焊接组件的散热过程。

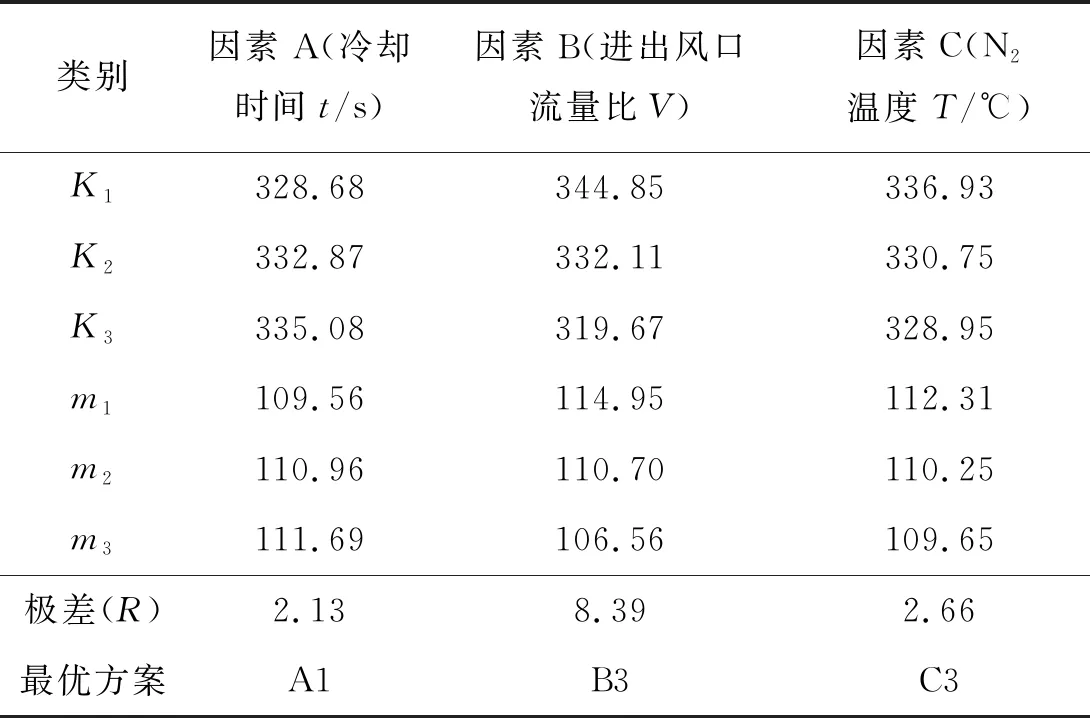

仿真过程中设立7个温度监测点,分别监测焊料,基板,管壳。焊料与基板的监测点均设置在其中心位置处,管壳监测点设置在底面中间处。获得降温曲线如图5所示。

图5 7个温度监测点的降温曲线

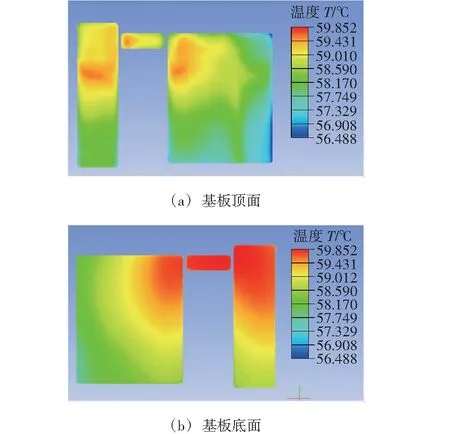

经仿真计算,在冷却100 s的时间内,焊接组件的降温速度为1.2 ℃/s,冷却140 s后,焊接组件降温到60 ℃左右,符合实际冷却情况。基板的温度云图如图6所示。由上述温度场可以看出,经过140 s散热后,基板最高温度为59.9 ℃,最低温度为56.5 ℃,高温部分主要集中在基板底面。

图6 基板温度场

3.2 基板的变形分析

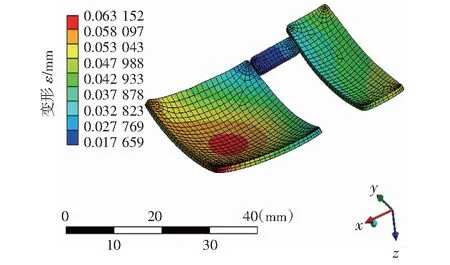

仿真得到基板变形云图,将变形量放大150倍,如图7所示。从图7中可以看到, LTCC基板表现为自基板底部向z方向凸起的形态,最大变形量出现在大基板中心处,变形量为63.2 μm。

图7 基板总变形

在实测焊接组件变形中,有大基板、小基板、中基板3个基板,3个基板的变形方向与仿真结果相同。其中大基板的变形量最大,达到78.5 μm,该检测结果与仿真结果基本一致。

文中将焊接组件模型与冷却温区模型相结合后再进行热力耦合分析,能够较为准确地模拟出实际冷却过程中的基板变形状况。该方法也可应用于分析回流焊的加热过程。同时,文中研究分析发现,对于长方体形状的管壳,当基板被焊接在管壳的底部时,由于基板与管壳材料的热膨胀系数不同所引起的焊接组件的变形方向将朝向热膨胀系数相对较小的一方凸起。

3.3 基板的应力分析

仿真后得到基板第一主应力云图,如图8所示。从图8中可以看到基板的大部分位置的第一主应力小于30 MPa,最大第一应力出现在大基板底面的4个圆角处,应力值为103 MPa,表现为拉应力[15],该值小于LTCC材料的断裂强度170 MPa,基板不会发生断裂或裂纹。

图8 基板第一主应力

通过对最优方案的仿真研究分析,发现基板的温度、变形、第一主应力均满足技术要求,同时该冷却工艺方案在基板上所引起的第一主应力最小。

4 结论

(1)焊接组件在冷却温区的散热过程中,冷却气体的进出口流量比对基板热应力的影响权重最大。

(2)LTCC基板表现为自基板底部向z方向凸起的形态,最大变形量出现在大基板中心处,基板最大变形为63.2 μm。

(3)基板的最大第一主应力出现在大基板底面的四个圆角处,应力值为103 MPa,表现为拉应力,该值小于LTCC材料的断裂强度170 MPa,基板不会发生断裂或裂纹。

(4)采用该冷却方案进行实际冷却研究,发现该冷却工艺方案可以有效降低基板的第一主应力、提高焊接质量。