10%Cr耐热钢/镍基合金焊接接头高温疲劳性能

张群兵, 张建勋, 魏文澜

(1.西安航空学院,西安 710077;2.西安交通大学,金属材料强度国家重点实验室,西安 710049;3.西安石油大学,西安 710065)

0 前言

9%~12%Cr耐热钢以优异的高温蠕变强度及经济适用性,被广泛应用于超-超临界火力发电汽轮机、锅炉、管道等关键部件[1-3]。9%~12%Cr耐热钢具有较强的冷裂倾向,当采用近同质焊材,焊前需要对母材进行高温预热以防止焊接冷裂纹的产生[4-5];由于镍基合金焊材塑性较好,可大幅降低接头的焊接残余应力,焊前不预热或者在较低的温度下预热,即可有效抑制冷裂纹的产生。与此同时,对于超-超临界汽轮机转子等大厚壁复杂结构、焊接量大,更易产生焊接裂纹[6-7]。因此,常采用镍基合金焊材对9%~12%Cr耐热钢进行焊接以抑制裂纹的产生。但由于元素成分及微观组织之间的差异,在9%~12%Cr耐热钢与镍基焊缝连接处产生了界面,界面性能的优劣将直接影响焊接结构的服役安全。

关于钢/镍基合金异种金属连接界面的性能研究,Wang等人[8]采用聚焦离子束制备了A508低合金铁素体钢/52M镍基合金异种金属接头的透射电镜试样,研究结果表明A508与52M之间的界面有2种类型:Ⅰ型界面,A508与52M由熔合线分开,熔合线两侧分别为体心立方A508钢和面心立方52M镍基合金;Ⅱ型界面,A508与52M之间存在宽度约为1.5 mm的马氏体区,该马氏体区具有体心立方结构,而马氏体区在形貌上与52M镍基合金相似,难以分辨;相对于Ⅰ型界面,Ⅱ型界面更宽,元素过渡更平缓;马氏体区的耐腐蚀性能介于A508低合金铁素体钢和52M镍基合金之间。

目前,关于9%~12%Cr耐热钢/镍基合金异种金属界面组织形态及力学性能研究的文献报道较少。文中以超-超临界发电机组用10%Cr耐热钢/ENiCrFe-1镍基焊缝焊接接头为研究对象,对界面的微观组织及其在交变拉-压应力状态下的高温疲劳性能进行了试验和研究。

1 试验材料与方法

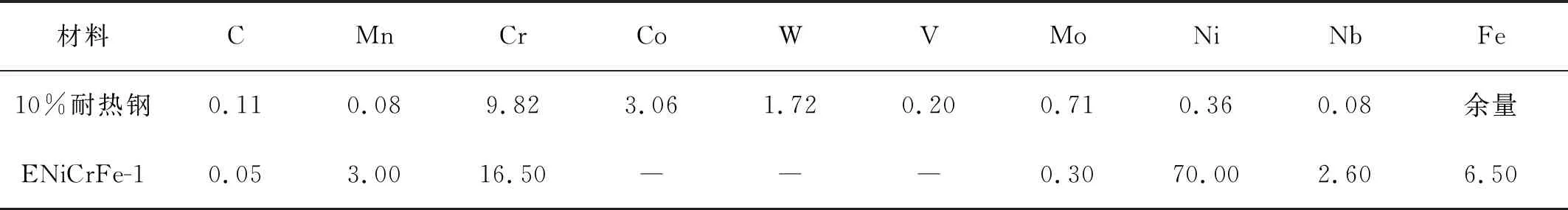

试验用母材为12Cr10Co3W2MoNiVNbNB耐热钢锻件,其热处理工艺为淬火+高温回火。该材料在T92耐热钢的基础上添加了Co,Cr,W,N等元素,并优化C,Nb,V等元素配比,在进一步提高高温蠕变强度的同时,抑制了铁素体的产生,改善钢的韧性,属于第四代新型9%~12%Cr耐热钢[9-10]。由于该材料尚未进行牌号命名,其Cr质量分数约10%,下文简称为“10%Cr耐热钢”,焊接材料选用美国原装进口ENiCrFe-1镍基合金焊条,采用焊条电弧焊进行焊接,母材与焊材的元素成分见表1。疲劳试样按照标准ISO 12106:2003《金属材料疲劳试验轴向应变控制法》制备,试样尺寸如图1所示。

表1 母材与焊材元素成分(质量分数,%)

图1 疲劳试样示意图

高温疲劳试验采用Instron 8862高温轴向拉-压疲劳试验机。采用应变控制方式,波形为三角波, 应变比为-1,应变幅0.8%,应变速率为4×10-3s-1,试验温度为650 ℃。采用德国ZEISS-MERLIN场发射扫描电镜进行焊接接头组织观察,借助扫描电镜附件EDS能谱仪对界面及两侧的元素成分进行线扫描,以分析界面的元素过渡情况;采用能谱仪对疲劳断口的裂纹启裂源进行元素分析。

2 试验结果与分析

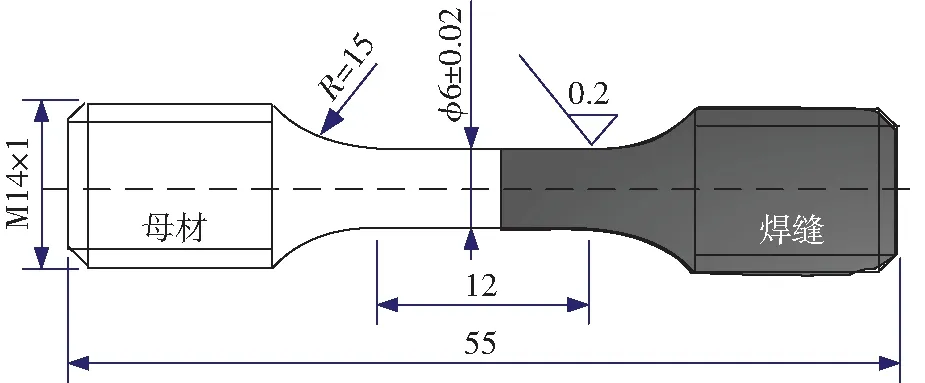

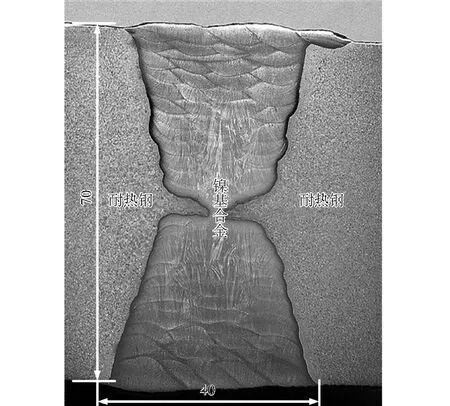

2.1 接头宏观形貌

图2是经过金相腐蚀之后的 10%Cr 耐热钢/ENiCrFe-1镍基焊缝接头宏观形貌。该双 U 形焊接接头高度约为70 mm,焊缝最宽处约为40 mm;中间双U形区域为多层多道ENiCrFe-1镍基焊缝,焊缝两侧为10%Cr耐热钢。由于10%Cr耐热钢和ENiCrFe-1镍基焊缝耐金相腐蚀性能之间的差异,导致在二者的连接处出现一条明显的界限。考虑到二者的连接处实际上是二维的平面而不是一维的界线,下文中将其统称为“界面”。

图2 焊接接头宏观形貌

2.2 界面微观组织及元素分析

2.2.1非联生共晶

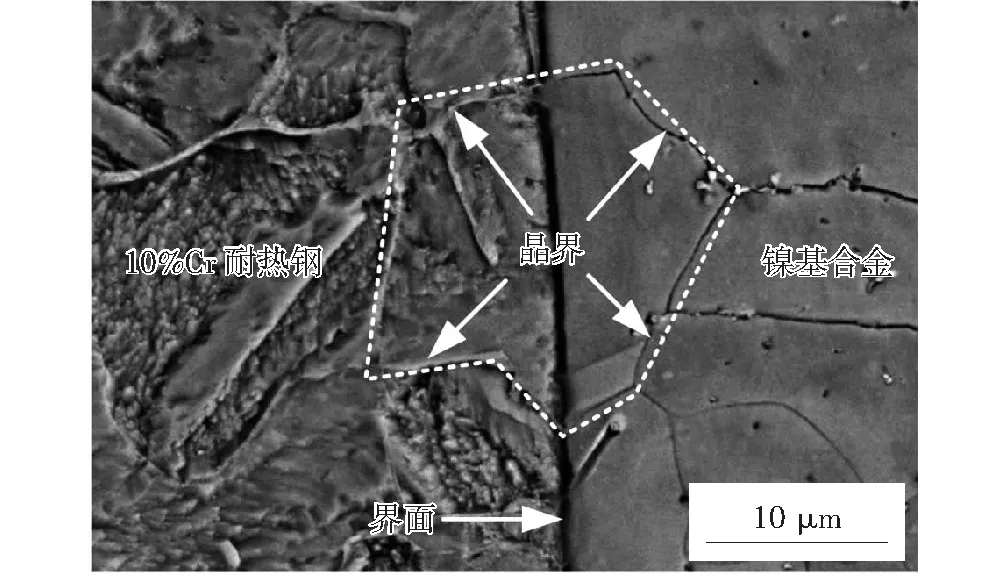

图3是经过金相腐蚀之后,10%Cr耐热钢/ ENiCrFe-1镍基焊接接头以界面为中心的背散射扫描电镜形貌。可以看出,界面两侧晶粒形态差异较大,10%Cr 耐热钢含有马氏体板条等亚晶结构,表面较为粗糙;ENiCrFe-1镍基焊缝表面光洁,无亚晶结构,在晶界及晶内可见少许尺寸较大的析出相。值得注意的是,尽管界面两侧晶粒形态差异较大,但是界面两侧的晶界穿越界面连接成一体。当焊缝金属与基体金属成分和晶体结构不同时,在凝固温度下焊缝金属的形核就会出现在熔池边界处的基体金属上的非均质区域,熔池边界处的基体金属与焊缝金属的晶体取向关系是随机的。焊缝金属与它所接触基体金属的取向可能保持一致,也可能不一致。因此,焊缝金属的晶粒取向可以在一定的原子层与母材中特定的原子层取向相平行。在这种情况下,联生结晶的生长方式不能进行。文中,10%Cr耐热钢和ENiCrFe-1镍基焊缝的元素成分及晶体结构均不相同,因此,二者之间以非联生结晶的方式结合在一起。

图3 界面扫描电镜形貌

2.2.2元素成分过渡及微观组织转变

由于10%Cr耐热钢与ENiCrFe-1镍基焊缝的微观组织和元素成分存在较大差异,需对界面的微观组织及元素成分转变情况做进一步的研究,结果如图4所示。由图4a可以看出,10%Cr耐热钢和 ENiCrFe-1 镍基焊缝之间的界面实际上是宽度约为 11 μm 的元素成分过渡区,在这11 μm狭窄的区间范围内,Fe元素质量分数由82%快速下降至20%,Ni元素含量由0.3%快速升高至60%,清晰地呈现了元素成分由Fe基10%Cr耐热钢向ENiCrFe-1镍基焊缝的过渡。此外,由图4b和图4c界面微观组织的局部放大图可以看出,根据组织形貌的不同,界面可以分为2个区域:界面靠近10%Cr耐热钢一侧宽度约6 μm的区域是定向排列的层状马氏体特征区;而界面靠近ENiCrFe-1镍基焊缝一侧约5 μm区间范围是没有任何亚晶结构的奥氏体特征区。

图4 界面的元素成分过渡及微观组织转变

2.2.3界面高温疲劳性能

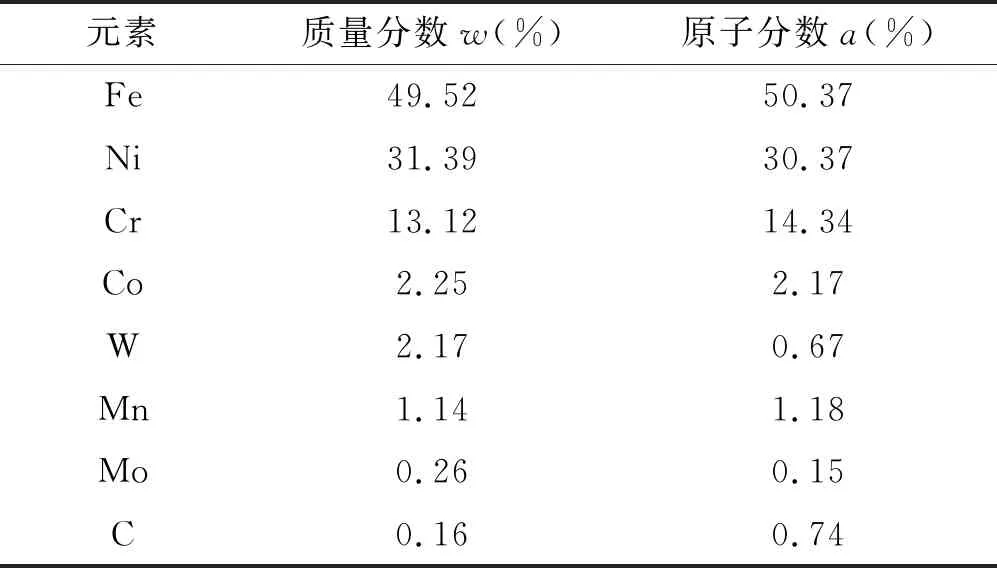

图5展示的是10%Cr耐热钢/ENiCrFe-1镍基合金焊接接头,在650 ℃、应变幅为0.8%试验条件下的高温疲劳断裂位置形貌。由图5a试样宏观断裂位置可以看出,在 650 ℃交变拉-压应力状态下,试样高温疲劳断裂于10%Cr耐热钢/ENiCrFe-1 镍基焊缝界面附近。由图4研究结果已经得知,界面区域狭窄,因此,有必要对焊接接头在高温疲劳状态下是否断裂在界面进行进一步确认。为此,对疲劳试样断口的裂纹启裂区进行了元素成分分析,如图5b所示。图中黄色虚线边框表示的是元素成分扫描位置,其结果见表2。可以看出,该试样断口的疲劳裂纹启裂区富含Fe,Ni两种主要元素。由表1已经得知,10%Cr耐热钢仅富含 Fe一种主要元素,ENiCrFe-1镍基焊缝仅富含Ni一种主要元素,只有10%Cr耐热钢/ENiCrFe-1镍基焊缝的界面区域富含同时富含Fe,Ni两种主要元素。由此可以确定,在650 ℃高温条件下,10%Cr耐热钢/ENiCrFe-1镍基焊缝界面发生了高温疲劳断裂。将图5b疲劳断裂位置与图4a界面的元素成分对比可以发现,在高温疲劳状态下焊接接头疲劳断裂于界面马氏体特征区与奥氏体特征区的交汇处。这可能是由于微观组织的不同,界面马氏体区与奥氏体区交界处在高温下产生了热应力集中,诱发疲劳裂纹的萌生,从而导致了界面的高温疲劳断裂。

图5 界面的成分过渡及微观组织转变

表2 图5b中界面的成分扫描结果

3 结论

(1)10%Cr耐热钢/镍基焊缝接头界面宽度约为 11 μm。在这11 μm狭窄的区间范围内,Fe元素质量分数由82%快速下降至20%,Ni元素含量由0.3%快速升高至60%;微观组织由马氏体特征转变为奥氏体特征。

(2)在高温交变应力作用下,10%Cr耐热钢/镍基焊缝接头疲劳断裂于界面马氏体特征区与奥氏体特征区的交汇处。