超薄钛合金激光叠焊焊接特性

卢兵兵, 董梁

(上海捷氢科技有限公司,上海 201800)

0 前言

作为车载燃料电池的重要组成部分,金属双极板不仅在燃料电池金属堆中起到支撑、提供反应空间的作用,还起到为冷凝水提供流道降低电堆温度等作用。金属双极板复杂的工作环境使得其对材料的需求极为苛刻。相比于其他构件而言,燃料电池金属双极板的制造属于大结构精细化机构,精密加工的范畴领域。在现有国内的金属双极板加工中不锈钢是普遍应用的材料之一。主要原因是由于不锈钢的造价更低且在可焊接性、导电性上具有不错的应用价值[1]。但随着燃料电池领域的发展,不锈钢金属双极板的劣势也逐步显露出来。为了提高金属双极板的耐腐蚀性,避免影响电堆整体性能,目前常采用钛合金进行替代[2]。钛及钛合金具有低密度、高比强度和良好的耐腐蚀性能等特点,能够降低燃料电池汽车的运行负载,且提高电池使用寿命,因此在燃料电池双极板的制造中具有较高的应用价值。

燃料电池金属双极板为2片厚度0.1 mm的超薄单极板连接组成的密封件,并要求具有一定的连接强度和耐腐蚀性能。目前金属双极板或超薄板的连接中,常用的方法包括胶接、真空钎焊、微弧等离子体焊接等[3-5],这些方法可能存在连接强度低、成本高、加工效率低及热输入过大导致烧穿等问题。而激光焊接具有能量精确可控、可在常压环境下进行焊接、加工效率高而成本低等特点[6-8],更适合用于燃料电池的金属双极板焊接。但目前对于金属双极板的激光焊接研究尤其是针对钛合金双极板的激光焊接研究较少,因此文中采用TA1超薄板研究激光焊接工艺参数对双极板焊缝质量的影响,为金属双极板的激光焊接应用提供试验依据。

1 试样制备

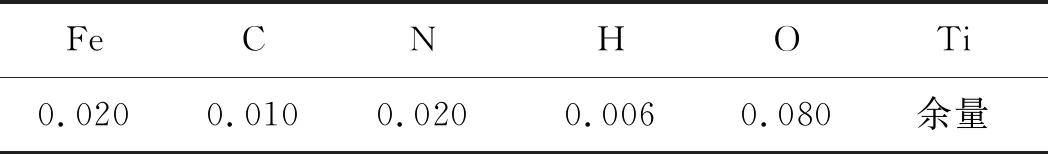

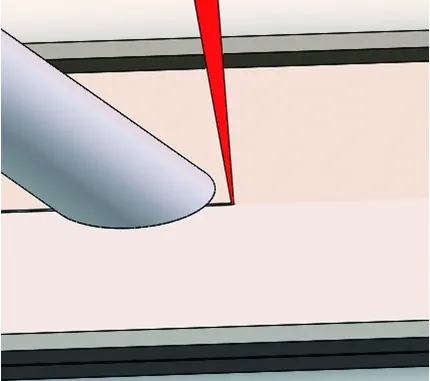

试验材料为TA1工业纯钛超薄板,相应元素含量见表1,焊接板材规格为90 mm×250 mm×0.1 mm,试验前钛板经过酸洗去除钛板表面氧化膜,并用酒精清理钛板表面油污,在80 ℃下烘干0.5 h后进行激光焊接试验。试验使用IPG公司生产的YLR-1000光纤激光器进行焊接,激光束波长约为1 070 nm,在零离焦处光斑直径为0.2 mm,焊接接头形式为叠焊,母材两侧使用夹具压紧,激光束后方采用99.99%的氩气进行保护,保护气体流量为15 L/min,焊接方式如图1所示。焊后试样经多道金相砂纸研磨并抛光后采用SZX12与VHX1000光学金相显微镜对焊缝的表面与截面进行观察。

表1 TA1成分(质量分数,%)

图1 焊接方式示意图

2 试验结果与分析

2.1 钛合金焊接缺陷

2.1.1焊接成形缺陷

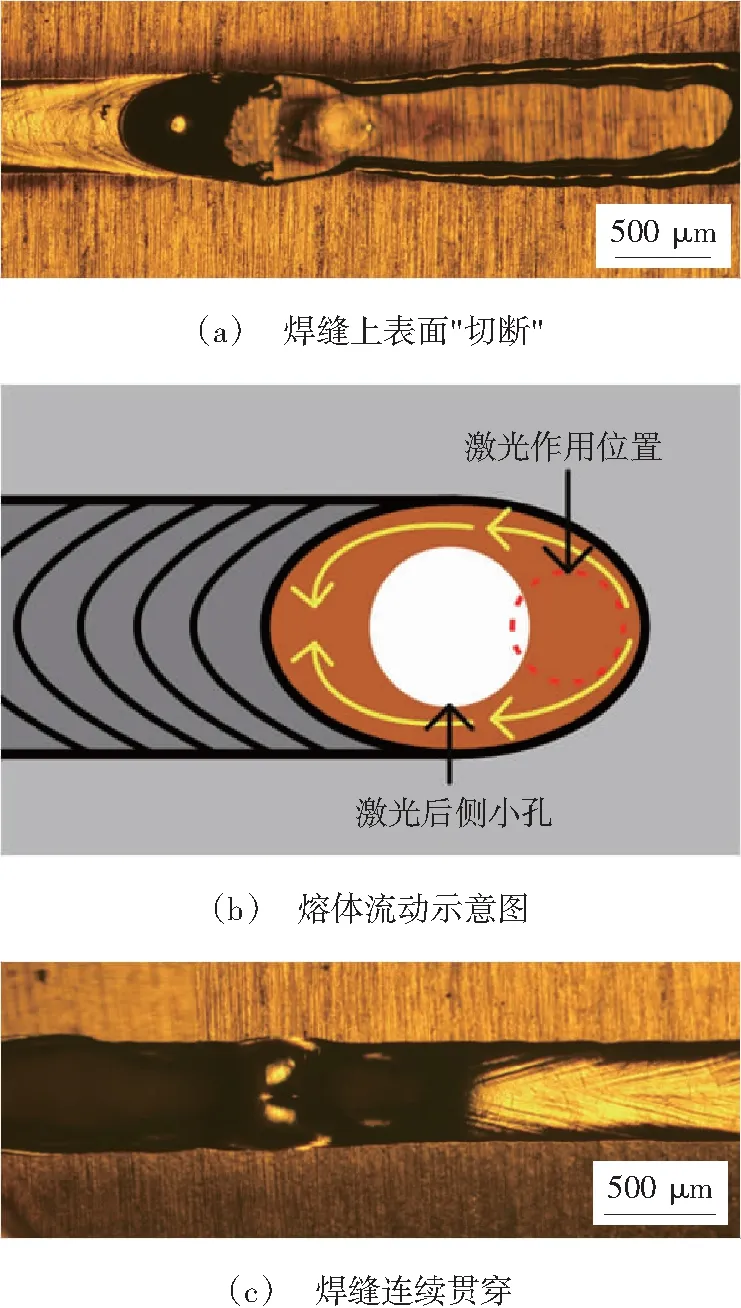

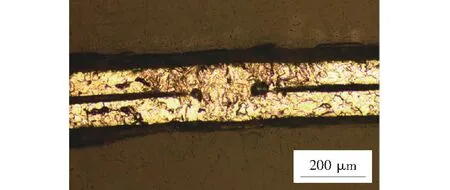

在激光焊接薄板时由于工艺参数不当会导致焊缝表面出现宏观焊接缺陷,如图2所示。试验结果表明当焊接过程中热输入过高或过低时都会导致焊缝出现表面缺陷。由于金属双极板母材厚度较小,而激光焊接过程本身是一种非稳态的过程,因此可能会出现明显呈周期性的缺陷,如图2a所示,当采用200 W的激光功率、200 mm/s的焊接速度及0离焦量进行焊接时,由于激光能量需要从上层母材上表面传导至下表面,进而到达下层母材,但叠焊接头存在一定的间隙,导致该处激光能量向两侧传导的效率高于向下传导的效率,而激光焊接熔池流动方向为从激光光斑向两侧再向后回填,如图2b所示,尤其在薄板焊接时会产生小孔效应[9],且钛合金具有较大的表面张力[10-11],熔体向母材两侧流动后由于表面张力作用回填滞后,堆积在焊缝两侧,最终形成将上层母材切断的效果。当采用过大的能量输入时,如450 W的激光功率、250 mm/s的焊接速度及0离焦量进行焊接时,由于匙孔的周期波动和熔体回流不足等原因导致出现焊缝断续贯穿的现象,进一步增大功率则会导致焊缝连续贯穿,形成“切断”的效果,如图2c所示。

图2 焊缝表面缺陷

2.1.2焊缝内部缺陷

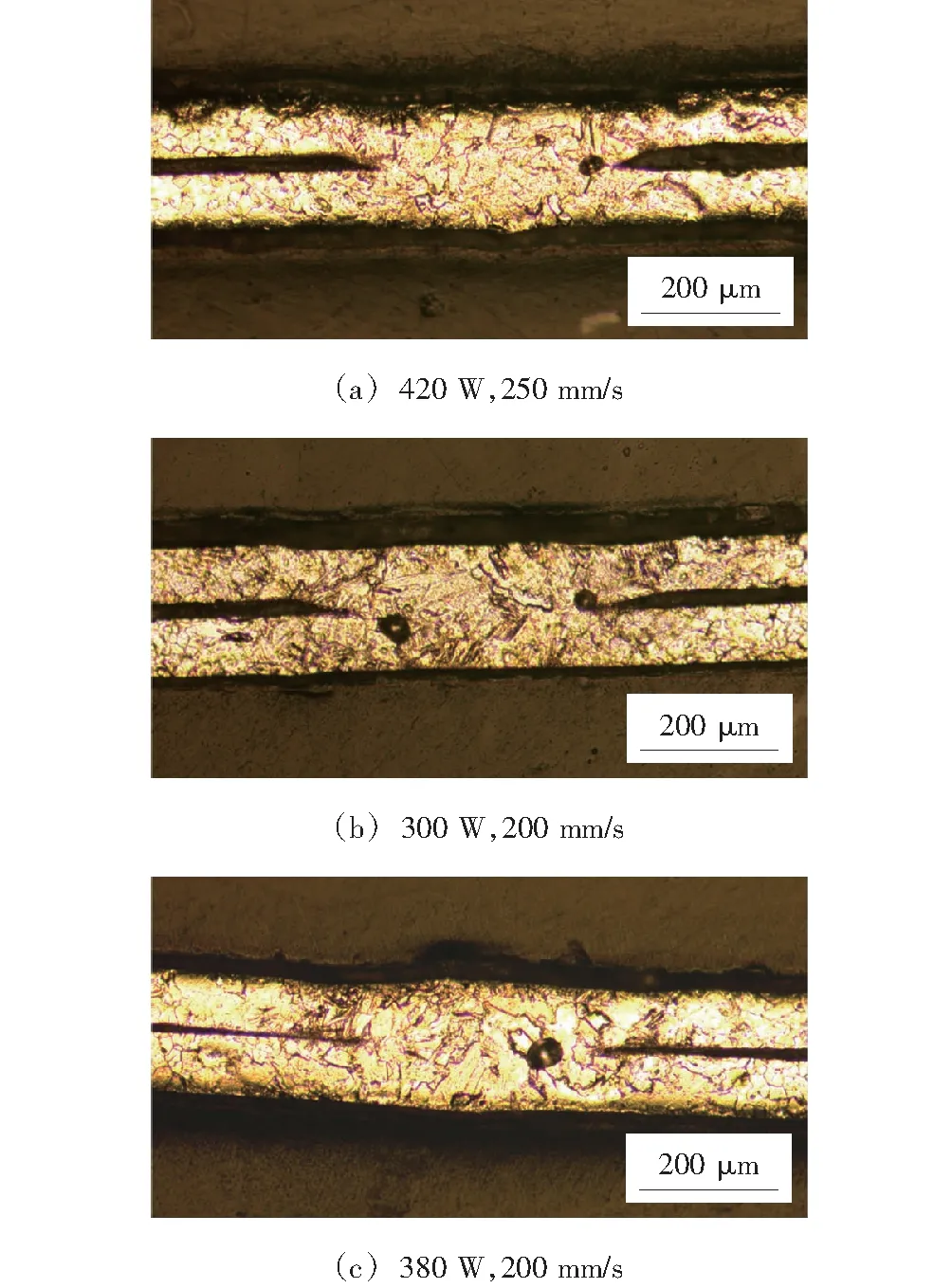

对于钛合金叠焊接头,由于材料韧性良好、焊接性较好,未发现裂纹等缺陷,焊缝内部主要缺陷形式为气孔缺陷。接头中的气孔缺陷主要由外部气体卷入所致,如图3所示,其位置主要分布在接头熔合面两端。由于叠焊接头不可避免的存在间隙,接头又处于大气压环境下,在焊接时熔体剧烈流动导致两侧空气卷入熔池,或由于激光前进并挤压母材之间的空气向两侧排出,但由于该试验接头厚度导致焊接速度较快,气泡到达熔池两侧后被上下熔池挤压固定在熔合线附近,因此极易在两母材熔合面处产生气孔缺陷。该气孔随热输入增加、熔池凝固时间延长,会有向熔池中心流动的趋势,如图4a~图4c所示。除此之外,该类气孔大多存在于叠焊间隙小于40 μm时,而当间隙大于50 μm,接头可能出现明显下塌,接头形态有所改变,两侧间隙足够气体逸出,因此未见气孔缺陷存在。

图3 典型气孔缺陷特征

图4 不同热输入下的气孔缺陷

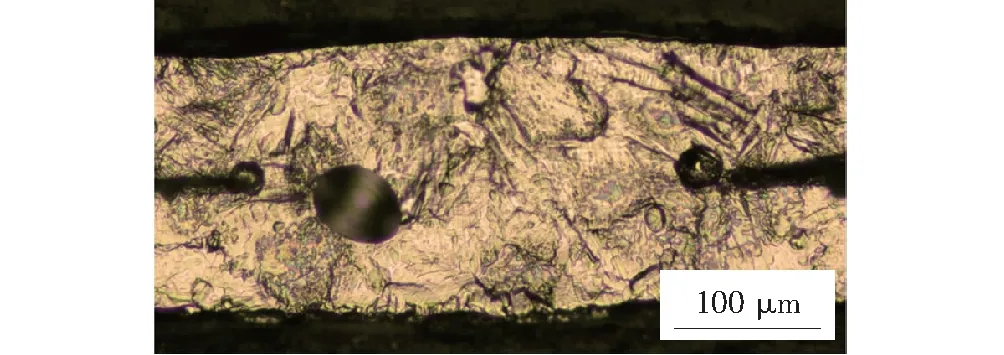

另一种气孔缺陷则是由于钛合金在不同温度下对于不同气体的吸收导致的[12-13],在较高的温度下,钛及钛合金会与周围的空气介质(氢气、氧气、氮气)发生较强的相互作用,钛会从250 ℃开始吸收氢气,当温度升高到400 ℃时吸收氧气,当温度升高到600 ℃时吸收氮气[14-16]。这使得钛合金在激光焊接过程中会由于周围空气的影响,而在焊缝中形成气孔、裂纹等焊接缺陷。该气孔为冶金型气孔,通常呈边缘光滑的圆形或椭圆形,尺寸在几十微米之间,可能分布于整个焊缝,如图5所示。该类气孔可能由于激光能量过大使得焊接过程不稳定、熔池剧烈波动,且背面大量熔透,将外部气体卷入导致。

图5 激光能量过大导致的气孔缺陷

2.2 焊接工艺参数对焊缝成形质量的影响

2.2.1焊接热输入对焊缝成形质量的影响

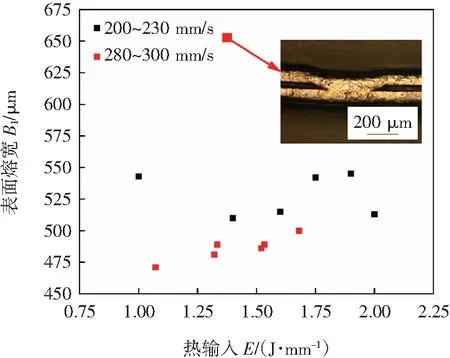

在激光焊接过程中,激光功率对于焊接质量起着重要的作用,同样的热输入下由于选用了不同的焊接速度与激光功率会导致焊缝成形朝着不同的方向发展,这主要是由于在激光焊接过程中,随着激光功率的增加,焊接模式会从热导焊向深熔焊转变,焊缝形态由较浅的弧形向大深宽比的锥形转变。图6为焊接热输入与上表面熔宽之间的关系,可以看到表面熔宽随热输入的增加大致呈增加趋势。但进一步将不同焊接速度下的熔宽区分可发现,在焊接速度较低时(200~230 mm/s),表面熔宽受热输入影响较小,且有下降趋势。而焊接速度较高时(280~300 mm/s),表面熔宽随热输入的增加近似线性增加,其中热输入为1.66 J/mm时出现较大差异,由于间隙较大无法快速传导至下层母材,因此能量向上层母材两侧扩散,导致熔宽显著增加,随后熔池出现塌陷,与下层母材连接。

图6 焊接热输入与上表面熔宽的关系

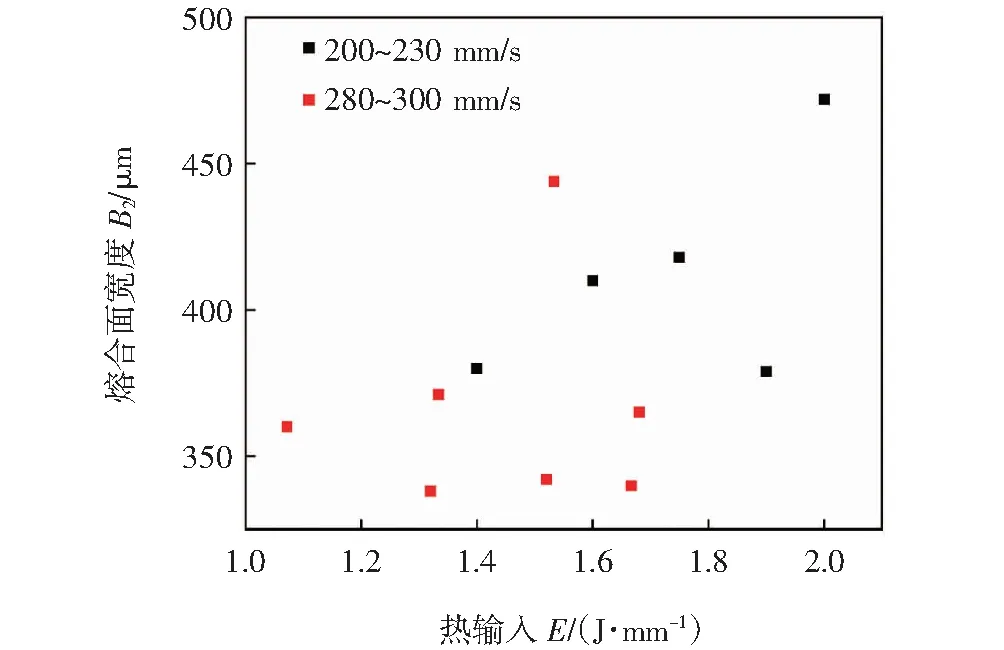

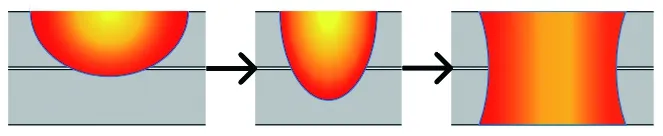

由于叠焊接头主要受力方式为横向拉伸/剪切应力,因此母材之间的熔合面宽度也能够反映其结合强度。图7为焊接热输入与熔合面宽度之间的关系,可以发现熔合面宽度随焊接热输入的增加呈增加趋势。但由于焊接热输入是激光功率与速度结合得到的参量,因此并不能完全反应所有的特征变化,同样的热输入可能对应不同的焊接速度和功率,在钛合金叠焊接头中,熔合面宽度受接头形态影响较大,随着激光功率的增加,焊缝逐渐由圆弧形向V形转变,在熔深接近母材厚度后又逐渐向X形转变,如图8所示。熔合面的宽度在缓慢增加到一定程度后,可能随着X形焊缝的出现而显著提升。

图7 焊接热输入与熔合面宽度的关系

图8 焊缝形态变化示意图

2.2.2离焦号对接头质量影响

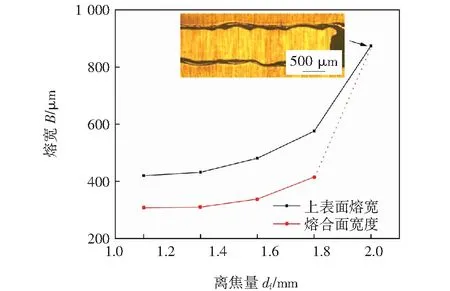

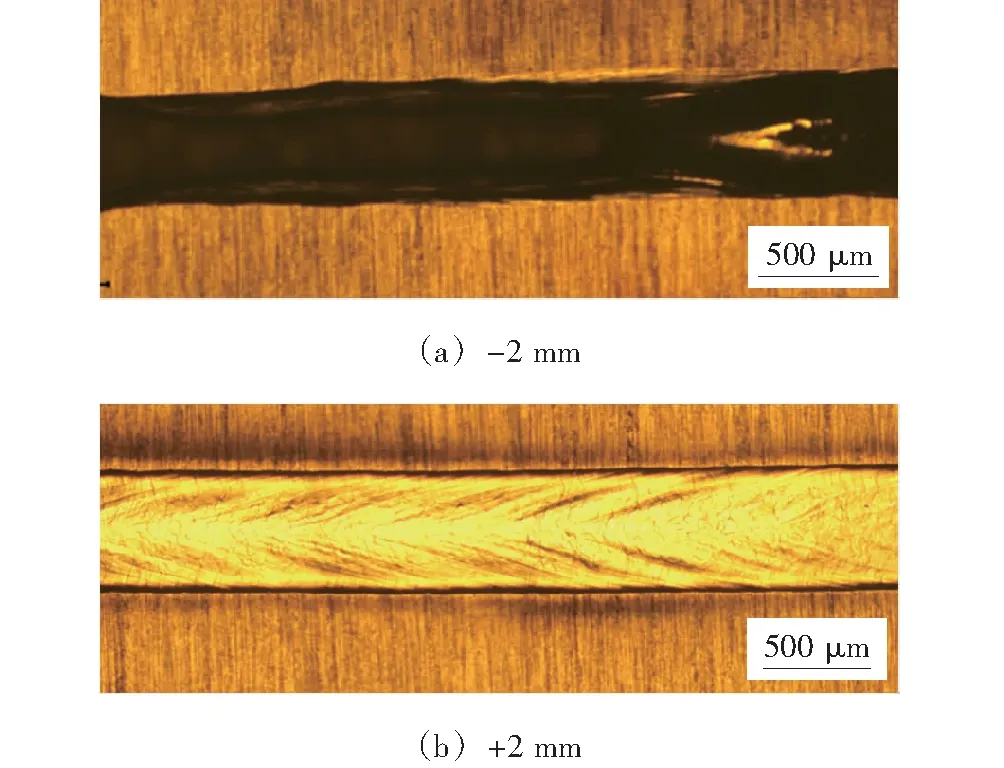

在激光焊接过程中不同的离焦量可以实现不同的焊接效果,激光焦点位置为能量密度最大的区域,而当离焦量为正时,随着离焦量的增加,能量在母材上表面聚集并逐渐扩大,趋近于热导焊形式;随着离焦量变负,能量向母材下方转移,趋近于深熔焊形式。图9为不同离焦量下的钛合金叠焊接头成形,随着离焦量由负变正,表面熔宽显著增加,熔合面宽度也随之增加,焊缝形态逐渐趋近于圆弧形,熔深减小。当离焦量与能量配比满足熔深为0.1mm左右时,同样出现上层母材被切断的现象,切口宽度与光斑相关,明显大于离焦量为0时出现的切口。同样,由于能量焦点的转移,同样的焊接热输入值下可以将成形较差的参数转变为成形较好的参数,如图10所示,随着焦点上移,从整体的切割变为良好的焊接成形。

图9 不同离焦状态下焊缝成形(330 W,280 mm/s)

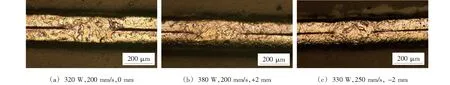

图10 不同离焦量下焊缝表面形貌

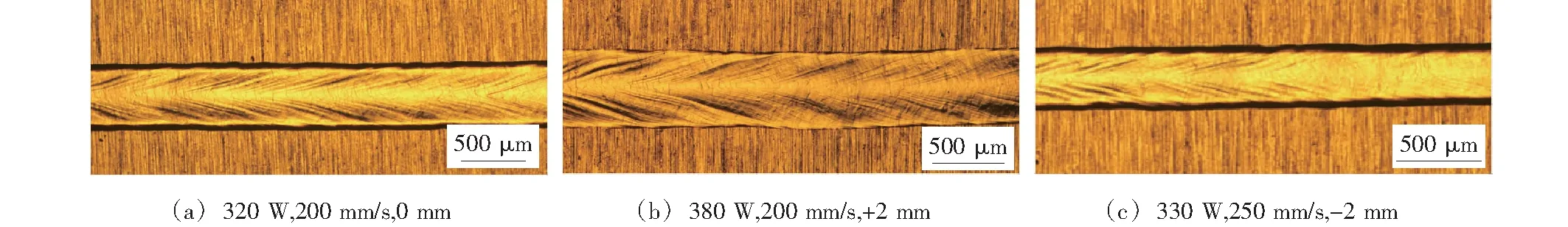

通过以上试验分析,在不同的离焦量下调节激光能量与焊接速度均可获得较好的焊接接头,随着离焦量由正变负,可以适当提高焊接速度来防止焊缝下塌,同时降低焊接热输入保证成形稳定,不同离焦情况下的焊缝成形如图11~图12所示。

图11 不同离焦量下焊缝截面成形

图12 不同离焦量下焊缝表面的成形

2.3 焊缝力学性能

在焊接过程中焊缝的力学性能是评价焊缝是否满足使用要求的主要判定参数,在燃料电池电堆的使用过程中,金属双极板为密封构件,因此对于焊缝强度要求较为苛刻,该试验主要通过拉伸试验的方法进行焊缝抗剪切性能的确定,评估钛板金属双极板在受外力作用时焊缝的力学行为。

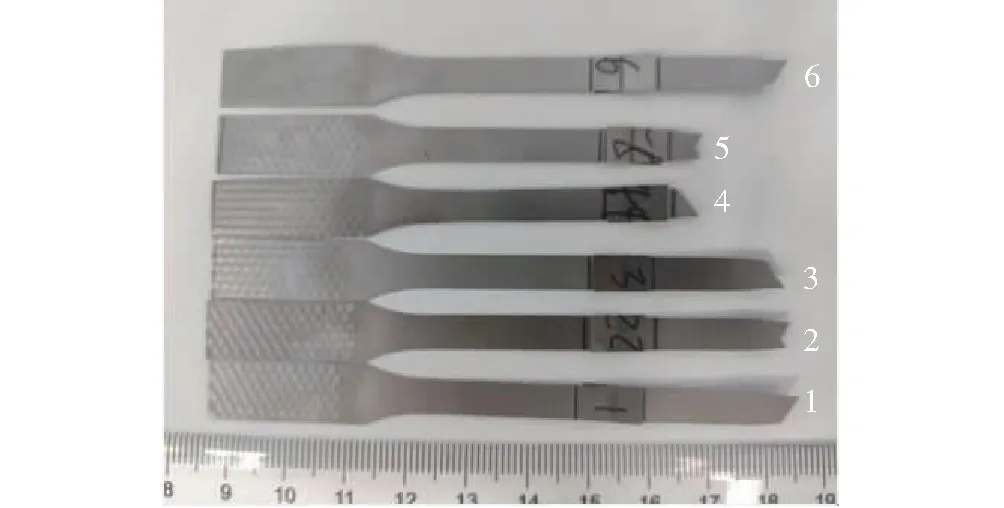

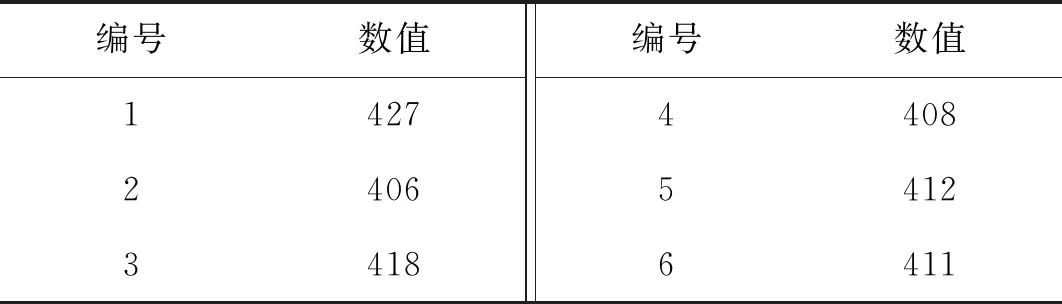

试验结果如图13所示,可以看出拉伸试样均断裂在母材位置且距离焊缝较远,证明焊缝具有较高的力学性能,在受到外界载荷作用的情况下不会成为构件上力学性能的薄弱点影响焊接构件使用寿命。拉伸试样抗拉强度值见表2。可以看出在承受外界对焊缝施加的力时焊缝并不是整个结构的力学薄弱点,焊缝在力学性能上优于母材,满足使用要求。

图13 拉伸试验断裂试样

表2 不同参数下拉伸试样的抗拉强度

3 结论

(1)合理控制焊接时的热输入是实现TA1薄板焊接的关键因素之一,过低或过高热输入都会导致母材出现被切断的现象。

(2)气孔缺陷主要分布于接头熔合面两端,在接头间隙小于40 μm时易出现气孔缺陷,且随焊接热输入的增加逐渐向熔池中心移动并长大。

(3)离焦量及焊接热输入对焊缝成形的影响主要通过影响能量分布和熔池形态来实现,随着焊接热输入的增加及离焦量的降低,焊缝逐渐由圆弧形向V形转变进而向X形转变,熔合面宽度逐渐增加。

(4)力学性能试验证明焊缝具有优于母材的抗拉强度,可以满足燃料电池对金属极板焊接的需求。