双相车轮钢脉动预热闪光对焊接头开裂分析及工艺改进

董现春, 刘新垚, 张大伟, 肖宝亮, 蔡宁

(1.首钢集团有限公司技术研究院,北京 100043;2.绿色可循环钢铁流程北京市重点实验室,北京 100043;3.北京能源用钢工程研究中心,北京 100043)

0 前言

在保证汽车安全性不降低情况下,应用高强钢实现汽车轻量化,可以降低燃油消耗和废气排放。双相高强钢由于在高屈服强度的条件下,具有较高的均匀伸长率、较低的屈强比,且具有良好的成形性,在成形复杂、工况恶劣的汽车底盘结构件上得到越来越广泛的应用[1-3]。

SRS590LW双相高强钢板主要应用于轻量化汽车车轮的轮辋,为了保证母材及焊缝的成形性能、疲劳性能,添加适量的Ni,Cr,Mo等合金元素,在控轧控冷时,依次出现铁素体、贝氏体组织,添加适量的Nb,Ti,增强析出强化效果。轮辋制造工艺流程为:卷圆-压平-对焊-刮渣-滚压焊缝-切端头-校圆-扩口-一次滚形-二次滚形-三次滚形-扩张精整。其中,对焊属压焊范畴,是多个参数影响的不连续过程,脉动预热闪光对焊由于热效率高、焊接质量好,在轮辋对焊领域获得了越来越多的应用。脉动预热闪光对焊的主要工艺参数有:伸出长度、预热电流、预热留量、闪光电流、闪光电压、闪光留量、闪光速度、闪光加速度、顶锻留量、顶锻速度、顶锻压、顶锻电流、顶锻带电时间等[4]。在焊后的扩口和扩力、张精整工序,容易出现撕裂、炸裂,无法修复,会造成轮辋报废。就钢质轮辋的闪光对焊开裂报废,赵红利等人[5]认为焊缝存在氧化物夹杂及不良组织形态,使接头力学性能变差,并在热应力作用下产生了微裂纹,使得轮辋在扩张时产生开裂报废。Bhattacharyya等人[6]认为,热影响区的贝氏体组织弱化了塑性,使得轮辋在滚形加工时发生开裂报废。徐志欣等人[7-8]认为焊缝中粗大片状的魏氏铁素体组织是造成轮辋扩口接头断裂的主要原因。由于SRS590LW钢中,含有较高的Nb,Ti,有可能会带来析出相颗粒的变化,造成焊接接头的软化开裂[9-17]。

2020年3月,某车轮厂反馈,使用SRS590LW,采用脉动预热闪光对焊工艺,生产22.5×9.0轮辋,开裂率20%,扩口及扩张精整工序均可能发生开裂。作者对焊接接头组织、硬度、力学性能以及断口进行分析,为该钢的合理使用,降低开裂率提供依据。

1 轮辋焊接及应用效果

1.1 试验材料

试验用钢板为SRS590LW高强双相钢板,生产工艺为控轧控冷,厚度5.7 mm。试验材料的化学成分和力学性能见表1和表2,试验钢的碳当量为0.37%。

表1 试验钢的化学成分(质量分数,%)

表2 试验钢的力学性能

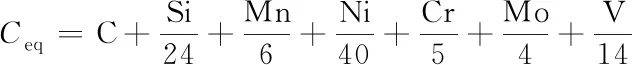

1.2 焊接工艺及断口取样

使用UN800闪光对焊机进行焊接,如图1a所示。焊接试样为长方形,尺寸1 722 mm×300 mm×5.7 mm,四边为剪切下料,焊前用浓度5%稀盐酸清洗表面氧化皮,不开坡口,接头形式为对接。总伸出长度(钳口距离)45 mm,预热留量5 mm,闪光留量4 mm,顶锻留量7 mm。输入电压380 V,50 Hz,焊接电压8 V,预热电流400 A,脉动预热次数19次,闪光电流600 A,顶锻电流400 A,闪光速度9 mm/s,顶锻速度60 mm/s,夹紧力650 kN,顶锻力320 kN,焊接时间10 s,顶锻带电时间0.8 s。轮辋焊后接头状态如图1b所示。

图1 轮辋脉动预热闪光对焊及轮辋焊后接头状态

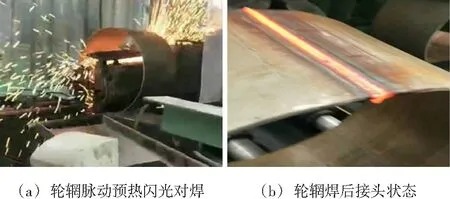

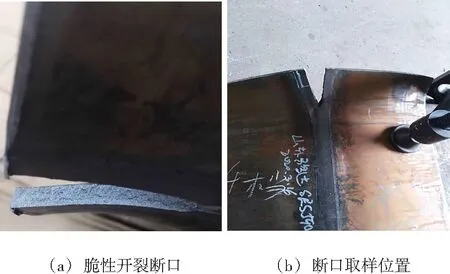

扩口工序出现开裂,如图2a所示。精整工序出现开裂,如图2b所示。观察发现图2a扩口开裂裂口焊缝端切处残留毛刺,如图3所示。断口平齐,无塑性变形,为脆性开裂,如图4a所示。将断口用手工锯条锯下,如图4b所示,用扫描电镜观察断口。

图2 扩口开裂及扩张精整开裂

图3 剪切端头毛刺

图4 脆性开裂断口及断口取样位置

1.3 分析方法

将开裂断口经过丙酮清洗后,在JSM-7001F扫描电镜上观察形貌。用WE-100拉力试验机对接头进行横向拉伸性能测试。母材及接头金相试样经研磨、抛光后,采用4%硝酸酒精腐蚀,采用HVS-10Z型维氏硬度计测试焊接接头各区域的硬度,加载力为49 N,在OLYMPS激光共焦显微镜上观察显微组织。采取碳膜萃取-复型技术,制备薄膜试样,在JEM-2100F透射电镜上观察母材及热影响区的第二相粒子。

2 分析与讨论

2.1 断口观察

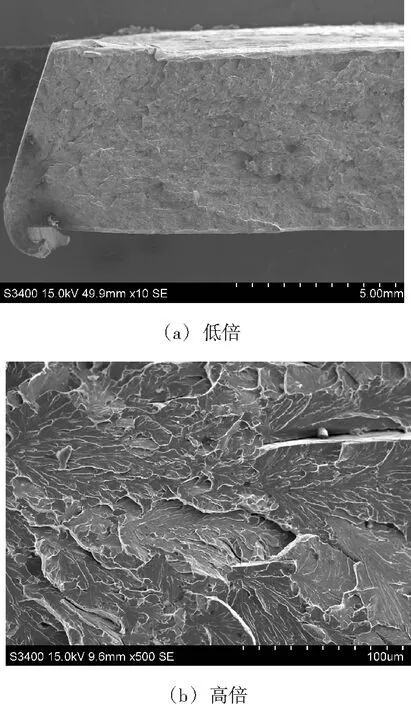

扫描电镜低倍观察发现,断口无高温氧化形貌,无夹杂,焊接熔合良好,起裂源位于端切毛刺处,如图5a所示。高倍扫描发现断口为解理断口,穿晶+沿晶断裂,河流状花样,如图5b所示。

图5 断口扫描形貌

2.2 抗拉强度、硬度分析

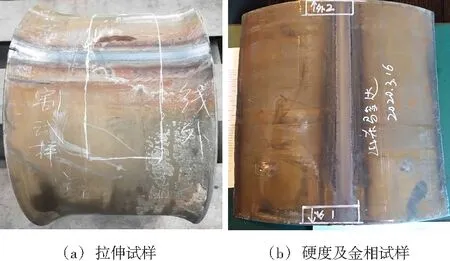

将轮辋中部焊接接头进行切割取样,如图6所示。检验接头抗拉强度,焊接态轮辋两侧分别取样,抛光腐蚀后检测维氏硬度及金相组织。焊接接头宏观形貌如图7所示。

图6 取样位置

图7 接头宏观形貌

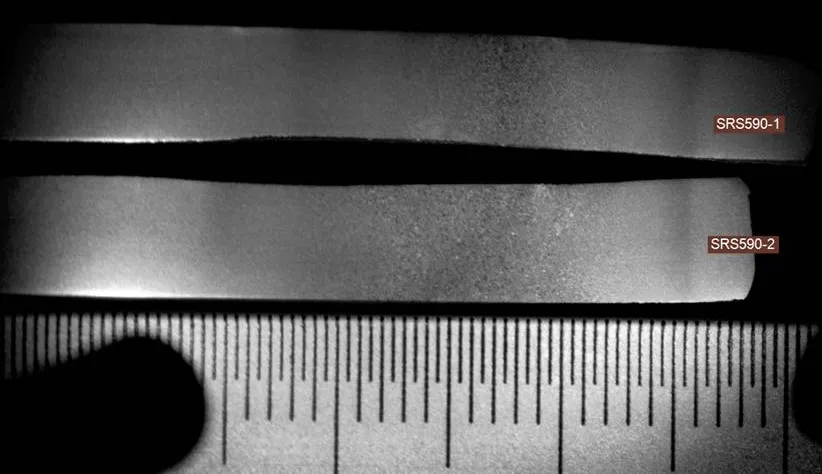

由于轮辋中部扩张变形引起加工硬化,接头抗拉强度比母材有所升高,为620 MPa,断裂位置为母材,断口为塑性断口,如图8所示。

图8 拉伸试样残样

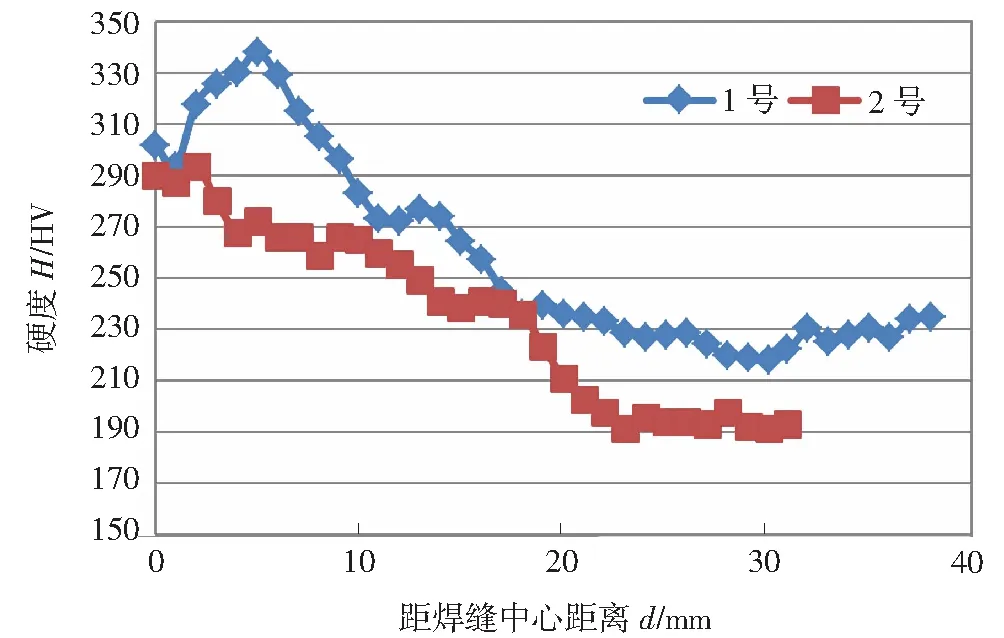

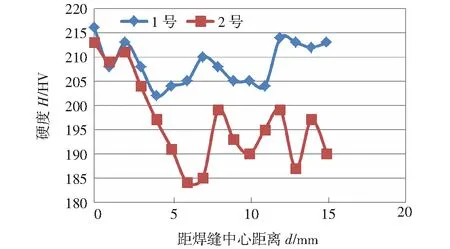

焊接接头硬度检测结果如图9所示。轮辋两侧的1号和2号,硬度分布不完全一致,其中1号试样,随着距焊缝中心距离的增大,硬度呈先升高后降低的趋势,硬度最高处发生在距中心5 mm处,为338 HV,随后降低,距焊缝中心10~14 mm处,出现平台,随后继续降低,距焊缝中心25 mm后,硬度趋于稳定。2号试样,随着距焊缝中心距离的增大,硬度整体呈逐渐降低趋势,最高值出现在距中心2 mm处,为294 HV,随后降低,距焊缝中心8~12 mm处,出现平台,随后继续降低,距焊缝中心25 mm后,硬度值趋于稳定。经比对,1号试样和2号试样硬度平台处,为导电钳口夹持位置,2个试样夹持宽度不一致,表明2个钳口与焊缝中心线不平行,导致轮辋两侧电流密度差异,带来热输入的差异。

图9 接头硬度

2.3 金相组织及析出相分析

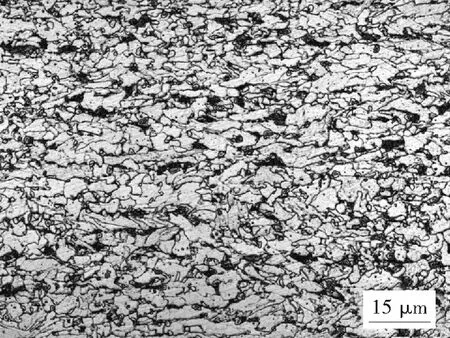

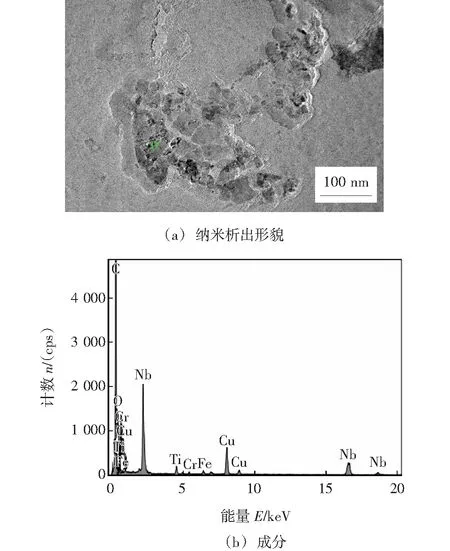

金相组织观察发现,钢板母材的显微组织为铁素体+贝氏体,晶粒尺寸为3~10 μm(图10)。图11为钢板中第二相粒子的典型TEM形貌,主要为10~100 nm粒子,为球形和近长方形,能谱分析表明粒子中含有Ti,Nb微合金元素,为(Ti,Nb)(C,N)强化相。对1号试样进行金相组织观察(图12),焊缝中心晶粒长大至60~120 μm,主要为贝氏体组织,有粗大先共析铁素体组织出现(图12a)。热影响区距离焊缝中心越远,晶粒越细小,以贝氏体为主,有少量珠光体(图12b~图12e),距焊缝中心18 mm以外,组织为铁素体+贝氏体双相组织(图12f)。

图10 试验钢的显微组织

图11 试验钢的纳米析出形貌及成分

图12 焊接接头组织

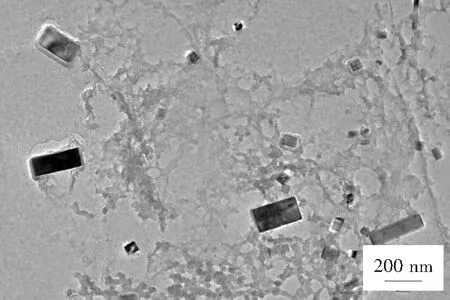

由于制样的位置确定难度较高,观察了焊缝中心的纳米析出相,如图13所示,仅发现20 nm以上的析出相,能谱分析表明粒子中含有Ti,Nb微合金元素,为(Ti,Nb)(C,N)析出相。

图13 焊缝中心纳米析出组织

2.4 讨论与工艺改进

脉动预热闪光对焊的脉动预热过程,脉动接触加热阶段是利用接触电阻Rc发热,拉开阶段是热量向两侧扩展,反复的接触+拉开,实现钳口内钢板的预热,预热时间过长,工件电阻2Rw发热量增大,会造成钳口之间的钢板过热,超出相变温度,晶粒长大、形成淬硬组织,带来硬度的整体升高硬化,塑性降低。在扩口阶段,轮辋外缘的喇叭口最大伸长量达到12%,硬化区宽度较高,不利于扩口时的材料的流动,造成开裂,轮辋滚形后,在加工硬化的影响下,硬度进一步升高,塑性继续降低,在扩张精整阶段会发生开裂。

综合上述分析,焊接接头的组织粗化、硬度升高,造成塑性降低,焊接接头纳米级析出相粗化,数量减少,虽然会有一定的软化焊缝作用[10-17],但是在文中,不足以造成硬度的显著降低及扩口处变形量大等因素的联合作用,造成SRS590LW双相高强钢板轮辋异常开裂。对于脆性断裂,塑性变形是阻止裂纹扩展的主要因素,若阻止裂纹的扩展,必须提高裂纹前端的塑性。因此,控制开裂的核心是降低焊接过热区宽度,降低焊缝硬度,提高塑性。

总伸出长度(钳口距离)影响工件轴向的温度分布和接头的塑性变形,随着伸出长度的增大,焊接回路的电阻增大,焊接功率随之增大。预热留量越大,预热次数越多,造成预热温度越高,热输入增大,会造成过热。足够的烧化速度是保证闪光过程的强烈且稳定的前提,随着烧化速度的提高,烧化时间降低,整体热输入减少,焊缝硬度降低。带电顶锻时间提高,则焊接端面温度提高,改善接头塑性,但带电顶锻时间过长会使得接头过热,甚至带来过烧缺陷且提高焊缝硬度,观察该次试验,带电顶锻时间偏高[18]。

基于以上分析,降低钳口距离可增加钳口间焊接温度场的温度梯度,在相同的烧化量等焊接参数不变的条件下,可降低焊后火口心部温度,使得火口位置硬度下降;缩短预热留量和预热次数,以降低过热程度;降低带电顶锻时间,目的同是增加钳口间的温度梯度,从而降低火口位置硬度;而烧化速度的提高,可降低火口中心温度向钳口方向的导热速率,从而降低焊接热影响区(HAZ)的宽度,原理同样是控制温度梯度来降低接头硬度;降低焊接电压,可以降低焊接的总功率,使焊接火花柔和,降低“火口”的深度,实现降低焊接热输入。

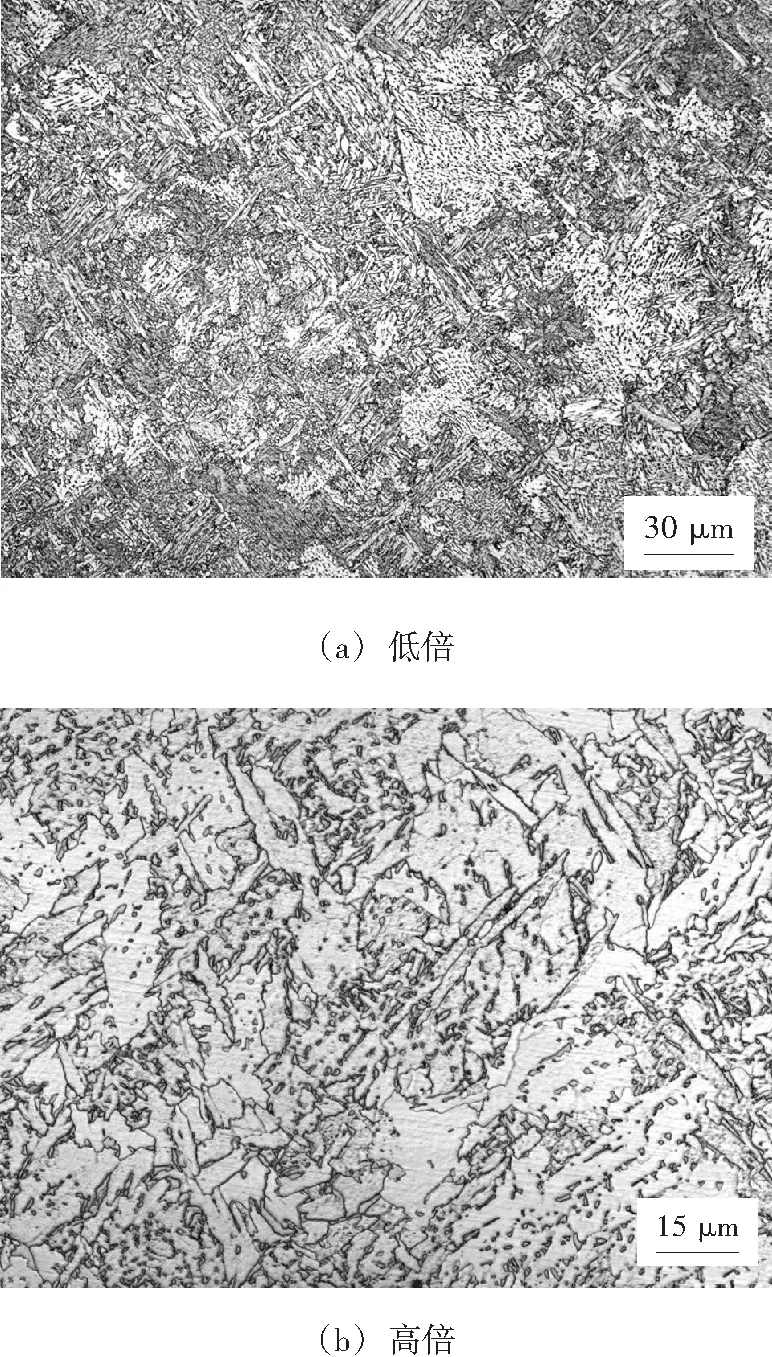

工艺改进的具体措施是:焊接试样的长度延长10 mm,尺寸为1 732 mm×300 mm×5.7 mm。总伸出长度(钳口距离)缩短为40 mm,预热留量3 mm,闪光留量4 mm,顶锻留量7 mm。焊接电压降低为7.6 V,预热电流400 A,脉动预热次数12次,闪光电流600 A,顶锻电流400 A,闪光速度12 mm/s,焊接时间8 s,顶锻带电时间0.6 s。端切后,将毛刺打磨干净。工艺改进后,焊缝中心晶粒尺寸长大至60~80 μm,消除了粗大先共析铁素体组织,以细针状铁素体为主,出现少量贝氏体,如图14所示。工艺改进后,焊接接头的硬度如图15所示。工艺改进前后,焊缝中心的析出相基本不变,最高硬度为216 HV,轮辋开裂率降至2%以下。

图14 改进工艺后焊缝中心组织

图15 改进工艺后焊接接头硬度

3 结论

(1)脉动预热闪光对焊双相高强车轮钢断口样品呈低塑性脆性开裂特征,熔合良好,无夹杂和高温晶界氧化,起裂源位于切端头毛刺处,焊缝中心为粗大贝氏体及先共析铁素体组织,最高硬度338 HV,造成塑性降低,在扩口阶段,轮辋外缘的喇叭口最大伸长量达到12%,硬化区宽度较高,不利于扩口时的材料的流动,开裂率高达20%。焊接接头的纳米级析出相粗化,对开裂现象影响不大。

(2)总伸出长度增大,焊接回路的电阻增大,焊接热输入随之增大。焊接电压高,热输入大。预热留量越大,预热次数越多,热输入越大。烧化速度慢,烧化时间长,热输入增大。带电顶锻时间过长会使得接头过热。以上工艺因素,造成焊缝过热,硬化区宽度较高。

(3)控制开裂的措施是降低焊接过热区宽度,降低焊缝硬度,提高塑性。具体参数是,试样的长度延长10 mm,总伸出长度缩短5 mm,预热留量降低2 mm,脉动预热次数由19次降低至12次,焊接电压由8 V降低为7.6 V,焊接时间由10 s缩短为8 s,顶锻带电时间由0.8 s降低为0.6 s,消除了焊缝中心过热组织,晶粒尺寸为60~80 μm,以针状铁素体为主,焊接接头最高硬度降低至216 HV,轮辋开裂率降至2%以下。