高压环境等离子切割电弧数值模拟

王路明, 高辉, 周灿丰, 陈林柯, 佟浩东

(1.北京石油化工学院,北京 102617;2.中国石油大学(北京),北京 102299)

0 前言

等离子弧切割与TIG(Tungsten inert gas welding)电弧基本相同,TIG电弧也被认为是等离子态。其都是在阴极和阳极区之间形成的一种强烈持久的气体放电现象。根据等离子体粒子温度的不同,TIG焊接电弧属于低温等离子体[1],而等离子切割产生的电弧属于高温等离子体,因此等离子弧被认为是焊接电弧的升级[2-3]。赵华夏等人[4-5]对高压环境下的TIG的物性参数进行了分析研究,研究表明电弧弧心最高温度随压力的增大而减小。乔慧娟[6]借助高速摄像对高压下TIG电弧进行研究,模拟结果与电弧实时拍摄结果都表明电弧形态呈钟罩状,电弧的最高温度随着环境压力的增加而降低。杨晓峰等人[7]研究了0.1~0.5 MPa环境压力对TIG焊接过程的影响,在200 A的焊接电流条件下进行了高压环境焊接试验。但对高压环境下等离子弧切割数值模拟分析研究较少。在高压环境下,等离子弧切割的难点在于高气压下的引弧即产生等离子弧,然后是控制等离子弧使其在高气压下具有足够的稳定性。因此需要进行高气压等离子切割电源引弧系统研究,研制能够在高压力环境下可靠引弧的高频引弧电路,然后在此基础之上开发高气压等离子切割电源。

等离子弧切割具有电弧能量密度高、切割质量好、速度快等优点,被广泛应用于切割、焊接、喷涂、冶金、材料、化工和废物处理等工业领域[8]。其中空气等离子切割是利用电离压缩空气后产生的电弧热进行切割。等离子弧本质是一种气体放电现象,因此气体介质对电弧特性必然会造成很大的影响,起首要影响因素是环境压力。数值模拟在解决一些专业问题上有着独特的优势,通过对等离子切割电弧的仿真模拟,其模拟结果能够预测等离子切割过程中的物理现象和热变形,从而取代部分工艺试验节约成本加快研发[9]。因此,文中基于Fluent软件采用数值模拟的方法,在不同工艺参数下研究环境压力对等离子切割电弧温度场分布的影响,对实际空气等离子弧切割过程具有重要的指导意义。

1 数学模型

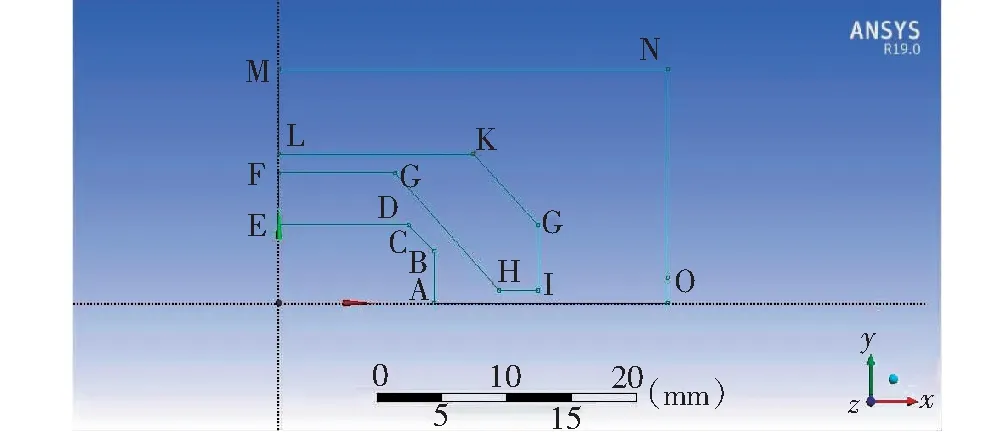

由于等离子切割电弧在切割过程中是一个近似轴对称热源,并假设等离子电弧是二维轴对称的,因此,采用轴对称模型对等离子切割电弧进行仿真模拟研究,为了简化仿真模拟,取其中一半做模拟仿真。文中对等离子切割电弧的仿真模拟主要是针对其喷嘴处等离子流的模拟,试验中采用的等离子切割枪喷嘴和钨极型号为P80,测量其尺寸后建立与试验相同尺寸的几何模型如图1所示。

图1 几何模型

1.1 基本假设

电弧是一个等离子流体,其知识涵盖了电学、热力学、流体动力学及电磁力学,文中主要将热流体力学与电磁学进行结合,利用磁流体动力学理论构建了电弧数学模型。等离子切割电弧在稳态时,可以近似成一轴对称的钟罩状的热源,因此采用轴对称模型。为了简化等离子切割电弧内部复杂的热力学现象,在建立电弧数学模型时提出以下假设[10-12]:①电弧为光学薄且不可压缩,即电弧对热量辐射的重新吸收相对于电弧的热量损失可以忽略不计;②电弧等离子体是二维轴对称的;③等离子体的物性参数只随温度变化,压力对物性参数无影响;④电弧等离子体无重力;⑤电弧处于局部热平衡(LTE)状态

1.2 控制方程

由于文中采用二维轴对称的假设,根据磁流体动力学理论给出该假设下的磁流体方程组[13],如式(1)~式(8)所示。

纳维-斯托克方程组见式(1)~式(3)。

质量连续性方程:

(1)

轴向动量方程:

(2)

径向动量方程:

(3)

能量守恒方程:

麦克斯韦方程组见式(5)~式(8)。

电流连续性方程:

(5)

欧姆定律:

(6)

(7)

安培环流定律:

(8)

式中:u为轴向z的速度;v为径向r的速度;P为静压力;ρ为空气密度;μ为空气动力粘度系数;CP为空气比热容;κ为空气导热系数;σ为空气电导率;φ为电势;T为温度;Jr为径向电流密度;Jz为轴向电流密度;B0为自感应磁场;μ0为真空磁导率;Fz为轴向动量源项;Fr为径向动量源项;Q为能量方程源项。

在编写UDF文件时,由控制方程可知电磁力J×B就是它的源项。定义源项需要的宏命令为DEFINE_SOURCE(name, c, t, dS, eqn),完成的轴向源项UDF如下:

DEFINE_SOURCE(radial_mom_source, c, t, dS, eqn)

{

real source, x[ND_ND], B, jz;

C_CENTROID(x, c, t);

jz=-Sigma*Vz;

B=Mu*x[1]*jz;

source=-B*jz;

dS[eqn]=0;

return source;

}

其他的源项源项方程依次编写完成后加入到FLUENT求解器中去即可。

1.3 边界条件

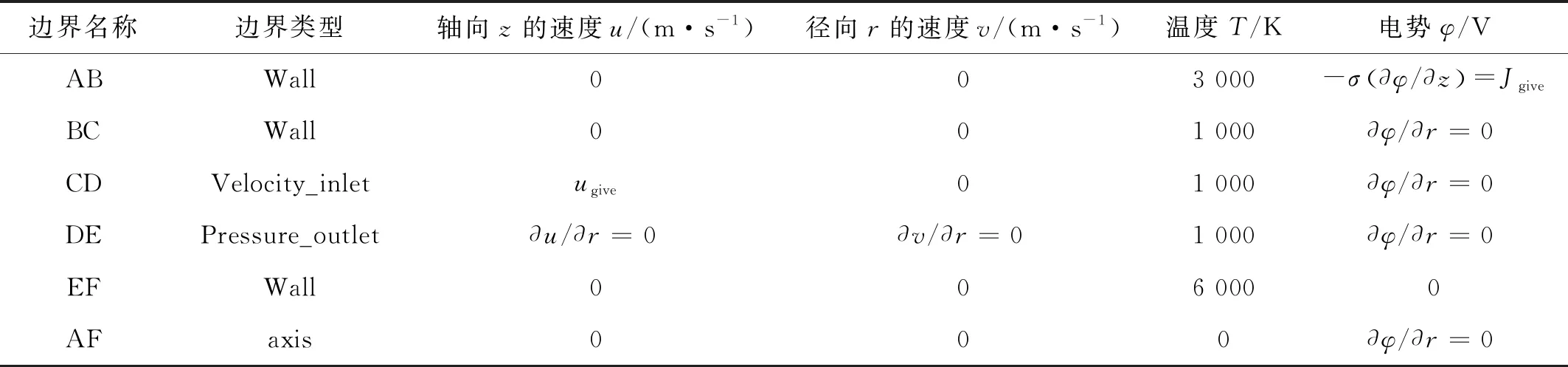

各边界条件的类型与物理参数信息见表1。表中:ugive为空气的流速;Jgive为轴向电流密度。

表1 计算区域的边界条件

1.4 网格划分

在建立正确的几何模型之后,需要对模型进行网格划分,网格划分是数值计算的基础,它对计算结果的准确性有着直接影响,一般网格数量越少,计算时间越短,计算精度就会越低;相反,网格数量越多,计算时间就会越长,计算精度也会相应的提升,因此需要考虑着2个因素从而确定网格数量。文中模型划分后的网格数为374 958个,划分后的网格如图2所示。

图2 网格划分

2 结果与分析

2.1 仿真结果分析

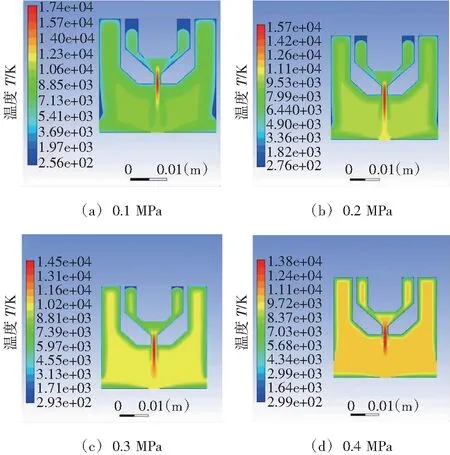

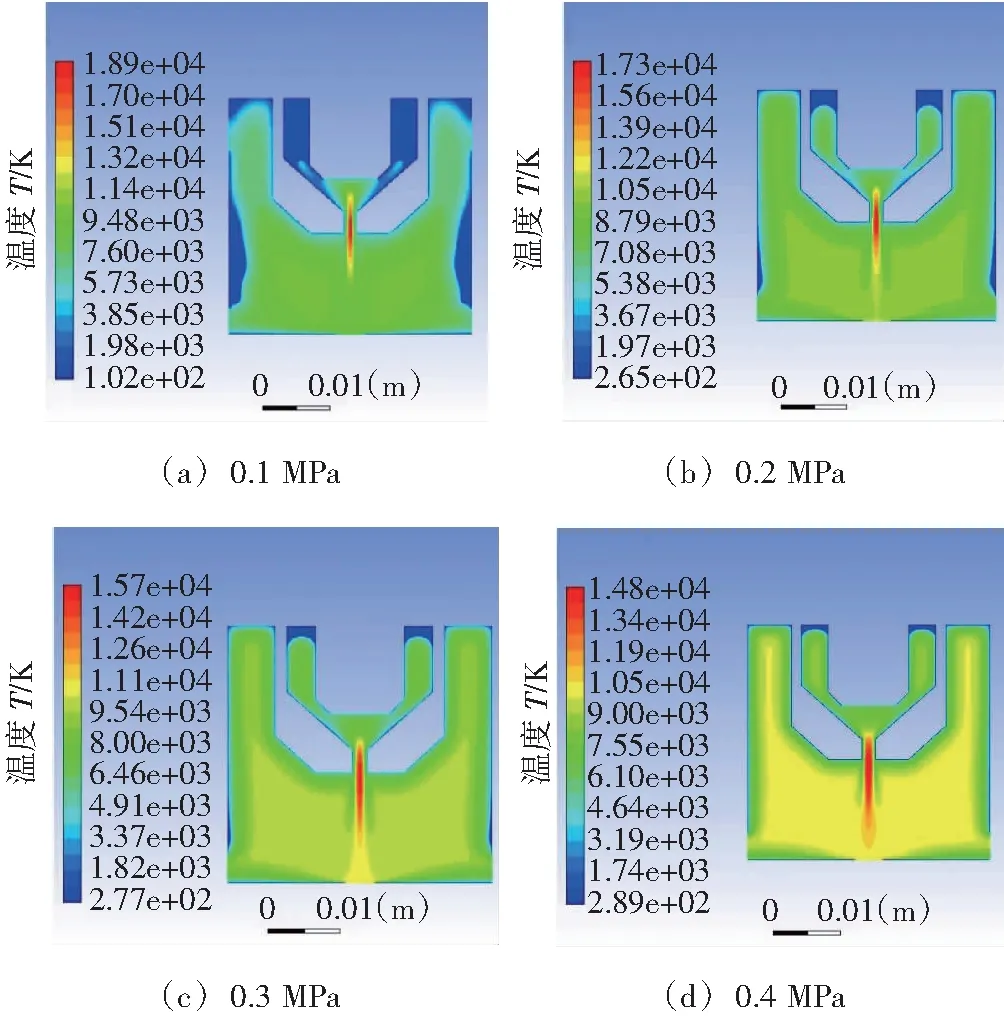

文中分别在环境压力为0.1 MPa,0.2 MPa,0.3 MPa,0.4 MPa下切割电流为60 A,80 A,100 A的基础上,通过迭代求解获得不同环境压力条件下的空气等离子切割电弧模拟结果,并对模拟结果做出分析。

在常压环境切割电流为60 A的条件下,等离子切割电弧数值模拟结果如下图3a所示,从图中可以看出在60 A的切割电流下电弧最高温度为16 100 K,且电弧中心区域温度高于边缘区域温度,温度沿着阴极边缘向上逐渐减低。在高压环境0.2~0.4 MPa下,等离子切割电弧最高温度低于常压下0.1 MPa电弧最高温度,其变化趋势由常压下的16 100 K逐渐降到0.4 MPa下的12 600 K,电弧最高温度随着环境压力增加呈现降低趋势。

图3 不同环境压力下60 A切割电流

在常压环境切割电流为80 A的条件下,常压空气等离子切割电弧数值模拟结果如图4a所示,在此切割电流下等离子切割电弧模拟结果的最高温度高于60 A时的切割电流模拟结果,为17 400 K,且相比于60 A切割电流的电弧中心区域温度均有所升高。

图4 不同环境压力下80 A切割电流

在常压环境切割电流为100 A的条件下,常压空气等离子切割电弧数值模拟结果如图5a所示,在此切割电流下等离子切割电弧的最高温度高于60 A和80 A的模拟结果,为18 900 K,且中心区域温度升高,在切割电弧形状上,随着电流的变化,等离子切割电弧形状基本没有变化,都呈“圆柱状”。

图5 不同环境压力下100 A切割电流

模拟的温度分布云图清晰的显示了电弧不同温度的分布。不同电流下,等离子切割电弧的温度场变化趋势相同,即温度场分布从阴极向阳极逐渐扩散,温度分布也逐渐平缓。轴向温度随离阴极距离的增大而减小。同一径向界面上,温度随着远离轴线处而减小。

通过上述模拟等离子切割电弧温度场可以看出,等离子体在进入喷嘴小孔之后温度最高,这是因为等离子体进入喷嘴小孔之后,受到壁压缩作用,喷嘴电流密度增大,所以等离子体可以一直维持很高的温度。当等离子体从喷嘴中喷射出后,等离子体的内能转化为动能,并且与周围环境中的冷气流发生了强烈的相互作用,所以等离子体温度在喷口外有很明显的下降。

以80 A切割电流为例,不同环境压力下温度场的最高温度与常压下相比呈下降趋势,其中常压下的电弧的最高温度为17 400 K,在环境压力为0.4 MPa下,电弧的最高温度下降到13 800 K,这是由于随着环境压力的升高空气等离子体的物性参数发生了变化,随着压力的升高,空气等离子体的热辐射增加,电弧与外界空气的热交换显著增加,使得电弧整体温度下降。

2.2 常压及高压下的等离子弧切割试验

该试验平台在WXC2.4DL1型载人高压焊接试验舱中进行,搭建了如图6所示的等离子弧切割试验平台,试验平台包括半自动切割小车和切割平台系统,电弧监控系统,外围设备包括切割电源、切割气源等。切割电源和监控摄像头通过高压穿仓进行连接,气源两者通过穿舱端子进行连接,实现舱外对舱内切割过程的控制。其中关键在于高气压等离子切割电源引弧系统的设计,为解决高压环境下空气电离问题,设计了高压包即行输出变压器,由一级线圈、二级线圈和铁芯组成,工作时先给一级线圈充电,然后通过二级线圈互感产生高压电,最后通过切割枪实现电离空气,达到引弧的目的。

图6 等离子弧切割试验平台

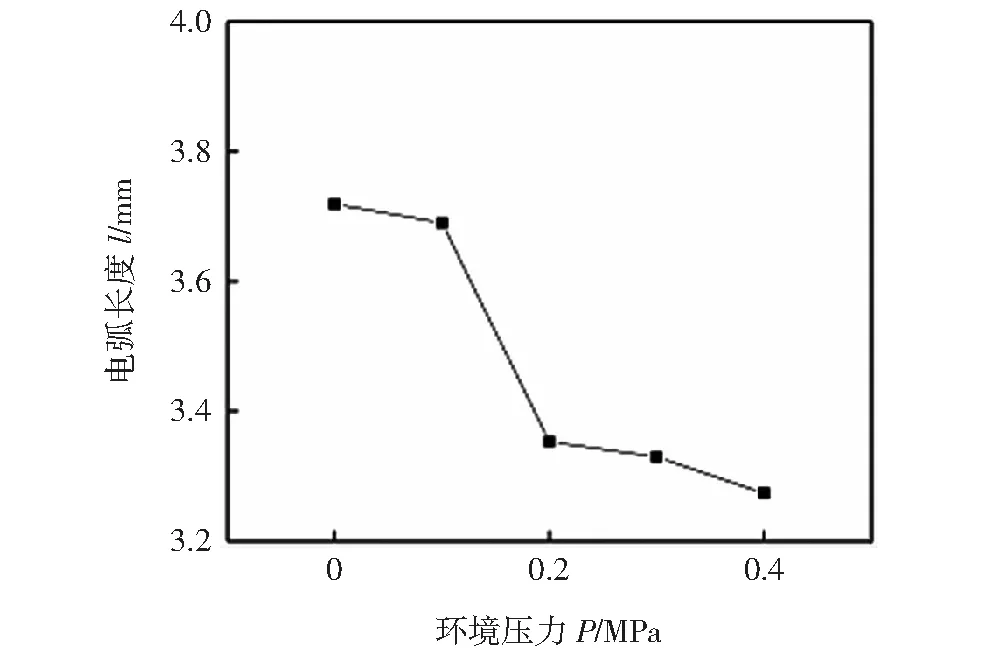

试验中利用电弧监控装置分别对不同环境压力下的空气等离子切割电弧进行了拍摄,切割速度为50 mm/min,进气压力为0.6 MPa,割枪高度为5 mm,切割材料为X65,在60 A电流下,电弧监控拍摄的不同环境压力下的等离子切割电弧形态如图7所示,在高压环境下空气等离子切割电弧电弧稳定,由于受到周围空气的挤压出现收缩,从整体上以钨极为中心对称,呈“圆柱状”。在空气等离子切割枪喷嘴处,电弧亮度最大,并以钨极为中心轴,随着轴向距离的增大,电弧亮度逐渐减弱,直至环境一致。切割电流60 A下弧长变化趋势如图8所示,图中可知不同压力下,切割电弧弧长随着环境压力的增大逐渐减小,由常压下的3.719 mm减小到0.4 MPa下的3.274 mm。

图7 不同环境压力下等离子切割电弧形态

图8 切割电流60 A弧长变化趋势图

3 结论

(1)在相同压力下随着切割电流的增大,空气等离子切割电弧最高温度呈上升趋势;在相同切割电流条件下,随着环境压力的增大,空气等离子切割电弧最高温度有所下降。

(2)相同压力环境下,不同电流等离子切割电弧的温度场变化趋势大体相同,温度场从阴极向阳极扩散,轴向温度逐渐减小。

(3)通过焊接电弧监控系统对环境压力为0 MPa,0.1 MPa,0.2 MPa,0.3 MPa,0.4 MPa下的焊接电弧进行了采集,试验结果表明高压环境下电弧受到周围空气的挤压出现收缩,但是随着环境压力的升高,这种收缩现象并不明显且电弧弧长呈现下降的趋势。