一种平台化小偏置碰撞结构优化设计方法

刘衡 郑颢 王玉超 李伟 范松

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)实施的小偏置碰撞(Small Overlap Barrier,SOB)是目前最严格的碰撞工况之一,美国相关机构事故调查结果显示,前碰交通事故中约有25%的乘员死亡来自小偏置碰撞工况[1]。中国保险汽车安全指数(China Insurance Automotive Safety Index,C-IASI)引进了IIHS 的小偏置碰撞,C-IASI 2018 年度第二批车型测试结果显示,在小偏置碰撞车辆结构评价方面,参与测试的11款车型中仅2款车型获得“优秀”评价,有4款车型获得“较差”评价。

目前,在针对小偏置碰撞的结构设计中,存在2 种主流思路,即以沃尔沃的上短梁环状结构(Shotgun-Ring)技术为代表的位移导向策略和以本田高兼容性设计(Advanced Compatibility Engineering,ACE)技术为代表的前期吸能策略[2-3]。位移导向策略即将前保险杠两端倾斜延长以提高碰撞载荷,或者/同时构造上短梁环状结构以避免悬臂结构并产生侧向载荷,增大侧向滑动,使车辆整体侧向滑出以减少乘员舱的侵入量。前期吸能策略将上短梁作为与前纵梁并行的载荷传递路径,在早期即能产生较好的传力吸能效果,可降低乘员舱的侵入量[4-6]。从车身结构设计角度,ACE 的车身前部结构实质也具有侧向位移导向作用,上短梁环状结构也含有增加机舱吸能的成分,二者相互包含,相互融合,其实质均是碰撞传力匹配与吸能控制。

总结测试成绩较差的车型,得到小偏置碰撞的主要特点是碰撞区域避开了前纵梁及副车架,能量通过上短梁、轮胎和悬架传导到A 柱和门槛。在初始能量较大的情况下,若机舱吸能结构无法将壁障与乘员舱撞击的能量降低到可承受的水平,就必须利用小偏置碰撞重叠率小的特点,设计“避能”结构,以保证乘员舱的完整性[7]。

本文通过碰撞区域划分,利用某SUV 在各碰撞区域设计“避能”结构,设计正交试验,建立高精度响应面模型,进行小偏置碰撞结构优化,并结合平台化车身结构开发特征,提出一种平台化小偏置碰撞结构优化设计方法,以实现平台化车身结构的正向开发。

2 小偏置碰撞结构分析

本文以某SUV 为研究对象,利用LS-DYNA 分析程序模拟整车碰撞。该车质量为1.8 t,单元数量约为300万个,网格最大尺寸为10 mm。机舱前部设计有3条纵向传力通道:防撞梁-吸能盒-纵梁-前围横梁-乘员舱;上短梁-A 柱-乘员舱;副车架小纵梁-地板纵梁-乘员舱。上短梁、副车架分别与纵梁前部搭接,形成稳定的车辆前部传力吸能结构。

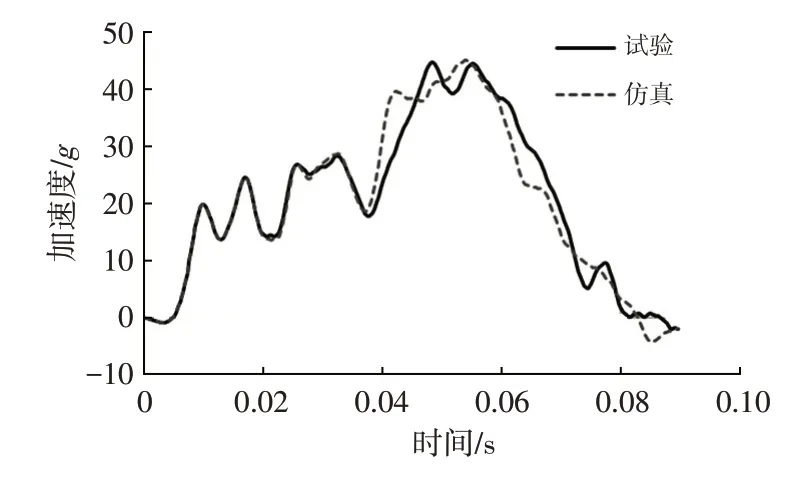

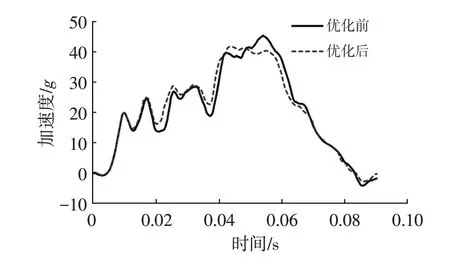

50 km/h正面全宽刚性壁障碰撞实车试验结果与仿真计算结果对比如图1 所示。2 条曲线的趋势基本相同,峰值出现时刻和误差也均在可接受的范围内,因此可基于该模型进行后续分析。

图1 50 km/h正面全宽刚性壁障碰撞加速度曲线

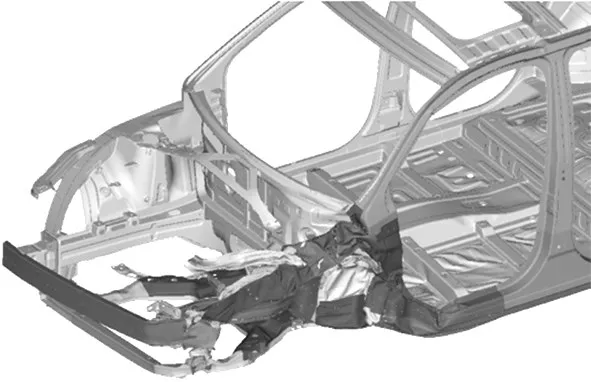

本文根据IIHS 规定的小偏置碰撞壁障尺寸和形状,建立了碰撞壁障模型:整车以64.4 km/h的速度撞击刚性壁障,接触面积约为车身宽度的25%。仿真结果如图2所示,乘员舱变形严重,上A柱折弯明显,下A柱侵入较大,门槛梁Y向变形严重。

图2 小偏置碰撞仿真结果

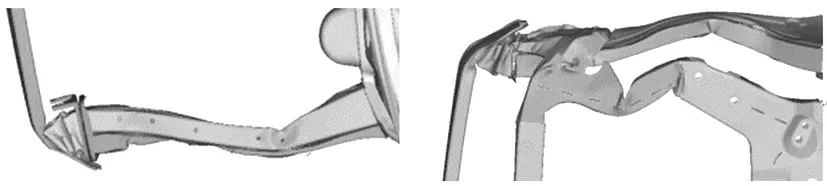

机舱及乘员舱主要传力结构的变形情况如图3 所示。由图3 可知:由于前纵梁及副车架的Y向外伸设计,前纵梁及副车架与壁障重叠,在碰撞中均产生了明显变形;前防撞梁及前端吸能盒存在一定的压溃变形;上短梁完全压溃;机舱右侧结构变形较小。从车身结构变形来看,前部机舱基本实现了上、中、下3条路径参与传力,主要吸能部件均参与了碰撞能量的吸收。下一步需优化机舱、乘员舱结构的传力和吸能。

图3 机舱及乘员舱主要传力结构变形

3 小偏置碰撞结构优化

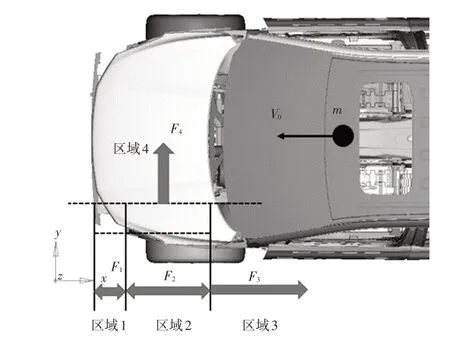

3.1 碰撞区域划分

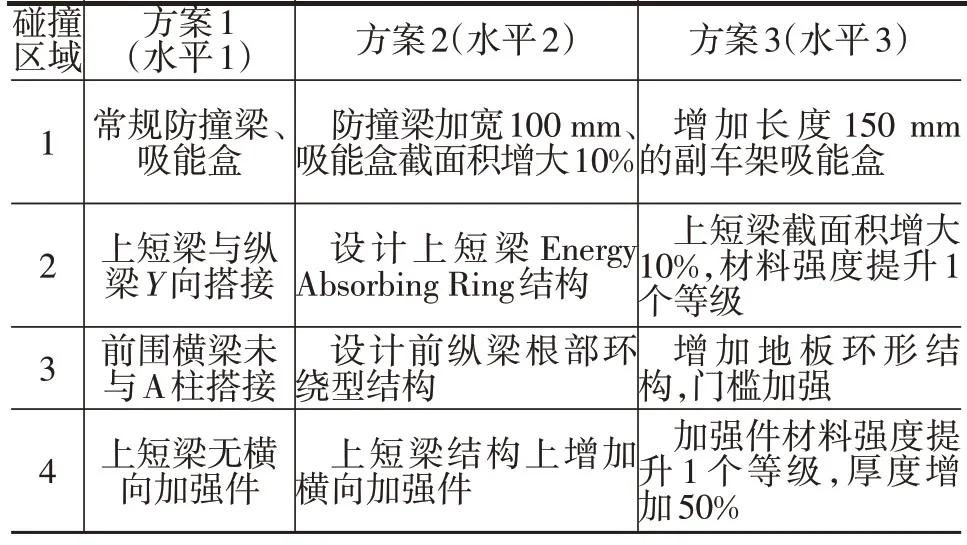

结合小偏置碰撞的特点及车身结构特征,将车身结构划分为4个碰撞区域,分别对应3个纵向碰撞载荷F1、F2、F3和1个横向碰撞载荷F4,如图4所示。法兰盘前部为碰撞区域1,主要包含防撞梁、吸能盒;法兰盘后部的纵梁区域为碰撞区域2,主要包含纵梁、上短梁、轮罩等结构;纵梁后的部分为碰撞区域3,主要包含前围横梁、A 柱、乘员舱;整个机舱结构的横向载荷定义为碰撞载荷F4。

图4 碰撞区域划分

以等效轴向力为参考量,以测量点侵入量临界值作为目标值进行对比分析。在碰撞过程中,设某一部件吸能量Ei与总吸能量Eint的比值为αi,则该部件所传递的力也为机舱传力F的αi倍,由此可得X方向上各部件等效轴向力公式为:

根据能量守恒定理,有:

式中,E为整车初始动能;m为整车质量;v0为初始速度;vx、vy分别为碰撞后整车X向、Y向残余速度。

3.2 结构优化及正交试验设计

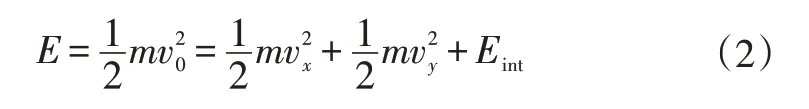

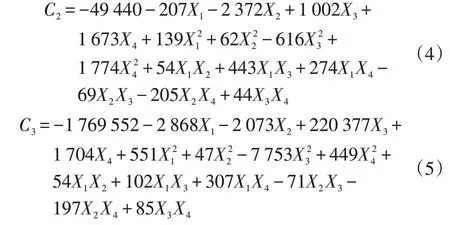

结合前期研究的成果,设计了以上短梁环形吸能结构(Energy Absorbing Ring,EAR)为代表的碰撞传力结构,如图5所示。其主要特征是最大限度地实现了碰撞力的分散传递,具有良好的结构稳定性,且纵向、横向刚度变化空间大,便于实现各碰撞区域的传力调整。

图5 碰撞传力结构

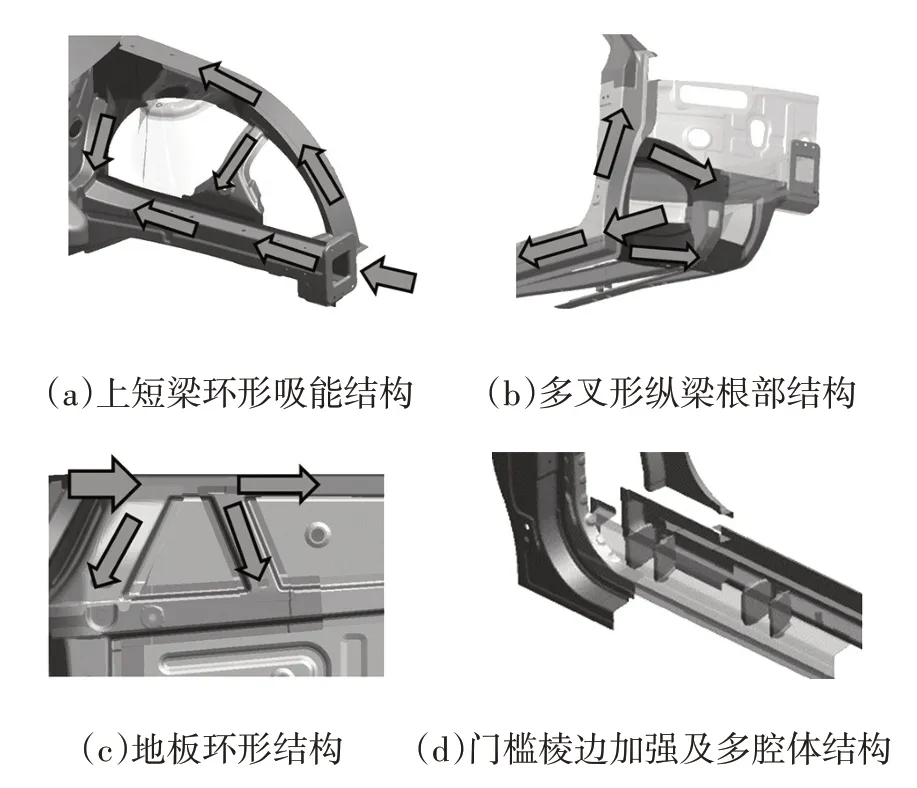

为研究不同碰撞区域内的传力吸能水平对车体侵入量的影响,采用以上碰撞传力结构,针对4 个碰撞区域各设计了3种结构方案,以表征3种传力水平,如表1所示。

表1 各碰撞区域的传力水平

设计正交试验表L9(34),如表2所示。

表2 正交试验表

3.3 响应面模型

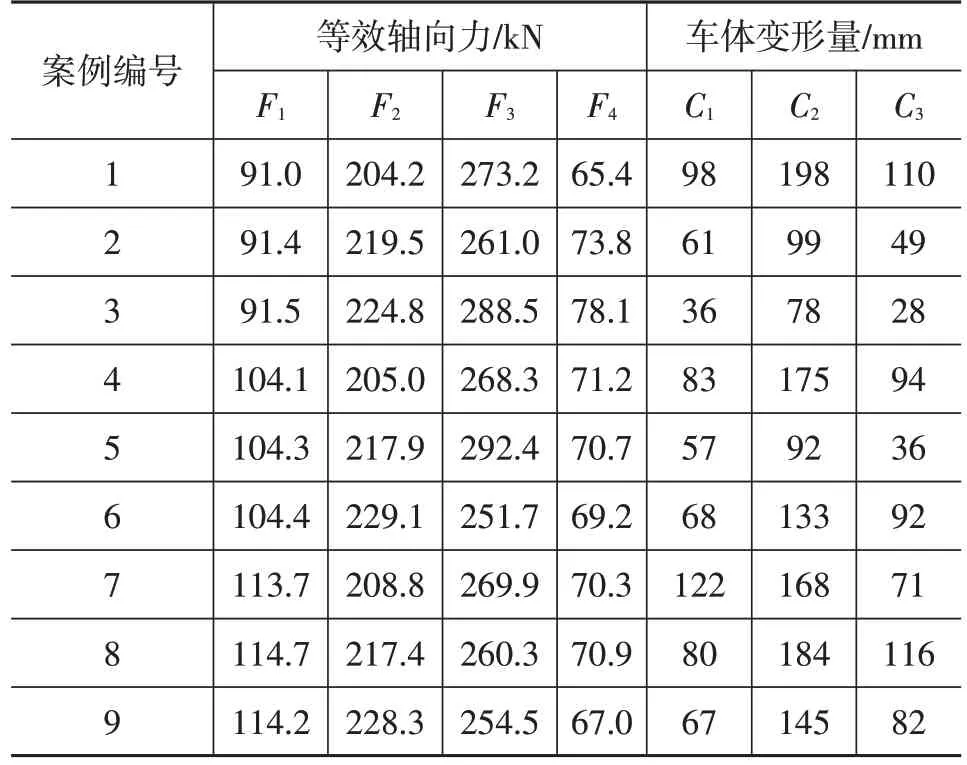

为研究车身优化方案对小偏置碰撞车体结构变形的改善效果,选取上、下铰链柱侵入量C1、C2及门槛变形量C3作为优化目标。利用式(1)~式(2)计算出案例模型在各碰撞区域的等效轴向力,结果如表3所示。

表3 优化结果

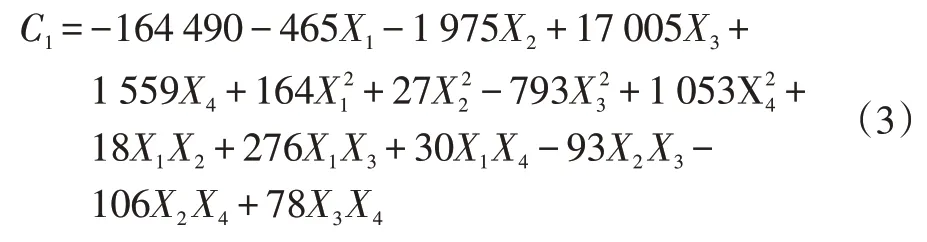

为确定4 个碰撞区域的最佳等效轴向力分配,根据上述优化方案,以4 个碰撞区域等效轴向力为输入(Xi=Fi),上、下铰链柱及门槛测量点的变形为输出,建立高精度的二阶响应面近似模型,拟合的近似函数表达式分别为:

3.4 模型求解及分析

对近似模型进行多目标优化求解。结合法规,考虑仿真与试验在变形上的差异,控制C1≤40 mm、C2≤100 mm、C3≤30 mm,目标在可行域范围内越接近上限值,则该优化方案设计余量越少,认为其优化效率越高。利用NSGA-II多目标遗传算法进行求解,得到连续的多目标优化Pareto 解,结合优化结果,选取其中最接近最优解的为案例3。同时可以观察到,案例5 与目标值也较为接近,若适当增大机舱Y向刚度,也可达成优化目标。

优化后车体结构的变形结果如图6 所示。从仿真结果看,优化后的前纵梁、副车架纵梁均充分变形吸能,铰链柱前部溃缩吸能,铰链柱后部保持稳定,保证了较小的铰链柱侵入量及门槛变形量,且乘员舱整体完整性较好。

图6 优化后车体结构变形情况

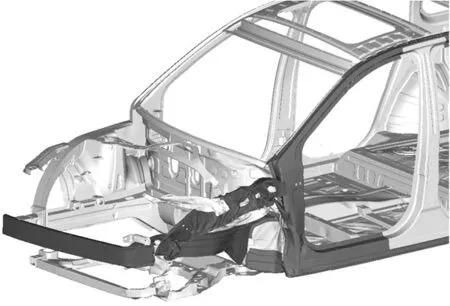

优化前、后各测点位置的静态变形情况如图7 所示,其中结构优化后测点侵入量减少最明显的是上、下A柱铰链、门槛和仪表板测点。通过对不同碰撞区域的传力吸能匹配进行分析,可以认为车体结构成功优化至“优秀”的评价等级。

图7 优化前、后车体结构侵入量对比

3.5 正面碰撞工况验证

方案3对应50 km/h正面刚性壁障碰撞工况的仿真加速度如图8所示。由于方案3不涉及对前防撞梁、吸能盒和前纵梁的修改,故其加速度波形与基础方案走势基本一致。优化方案主要针对上短梁、纵梁根部、地板结构进行了加强,提升了碰撞早期上短梁的传力水平,使正面碰撞的一阶加速度增大、二阶加速度减小,对应的乘员载荷准则(Occupant Load Criterion,OLC)值由30.2g降至29.6g,由此可见,方案3的结构优化对正面碰撞性能改善有利,满足目标要求。

图8 正面刚性壁障碰撞工况加速度曲线

3.6 小偏置碰撞结构优化设计方法的平台化拓展

根据平台化车身结构开发特征,前纵梁、地板纵梁、门槛等大型下车体结构件通常设计为平台件,上短梁、A 柱、上车体等部分一般设计为非平台件,以最大程度实现不同车型(SUV、轿车、MPV)的车身部件共用,提升平台化水平,同时又能通过非平台件的设计兼顾不同车型的性能。

考虑与上述SUV 同平台的MPV 车型,其整车质量与SUV相当,为1.8 t,其车体棱线更突出,上车体及上短梁弯曲弧度较SUV 大,且下A 柱X向尺寸较SUV 小,即碰撞区域3 的压溃吸能减小。因此要求碰撞区域2、区域4产生更大的传力、吸能量。

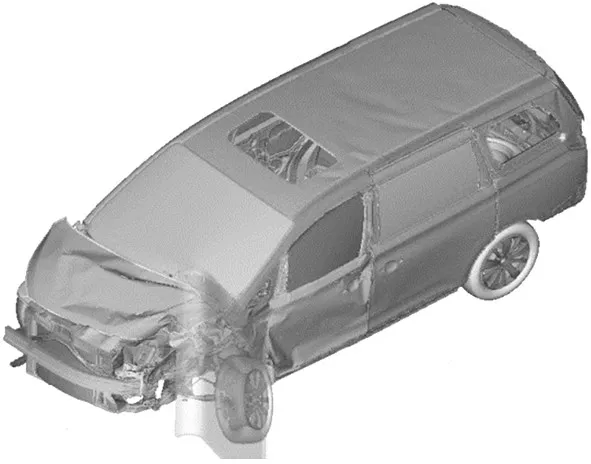

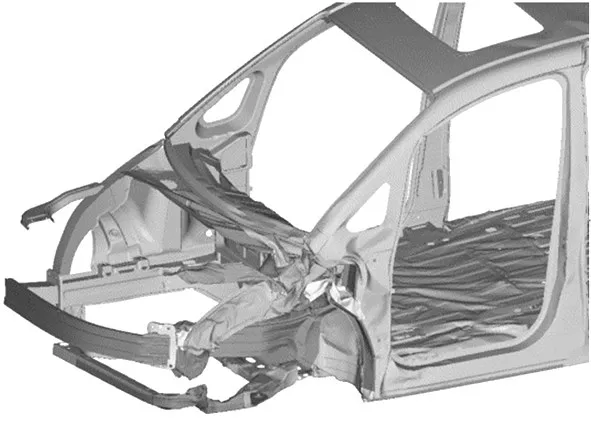

由于该MPV 与SUV 的整备质量相近,初始条件相当,故本文仅针对结构进行局部优化,使其满足目标,最后提取优化后MPV车型各碰撞区域的等效传力与结构变形结果,以验证3.3节中的响应面模型。优化后的整车变形、主要传力吸能结构变形如图9、图10所示。

图9 优化后MPV整车结构变形

图10 MPV主要传力吸能结构变形

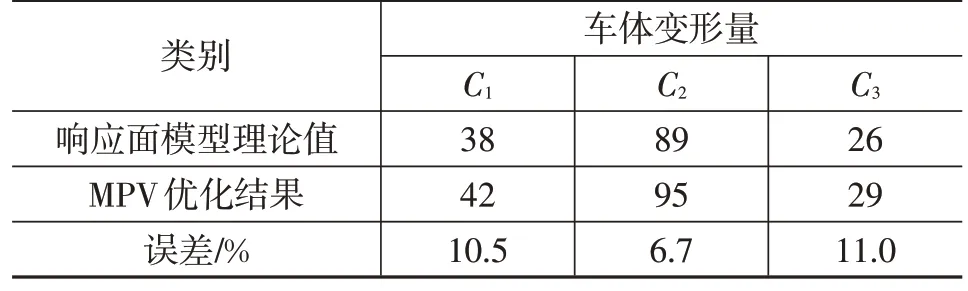

根据优化结果,获得对应4个碰撞区域的等效力分别为F1=91.4 kN、F2=231.7 kN、F3=276.9 kN、F4=77.2 kN。利用等效力对响应面模型进行理论求解,理论值与仿真结果对比如表4所示。

表4 响应面模型理论值与仿真结果对比 mm

利用响应面模型获得的理论值与仿真结果的误差均小于11%,属于可接受范围。综合以上分析,该响应面模型基本满足要求。

3.7 优化设计方法及流程

通过前文设计的上短梁环形吸能结构、多叉形纵梁根部结构、地板环形结构、门槛棱边加强及多腔体结构为代表的碰撞传力结构,利用其刚度调节空间大的特征,可实现一定范围内不同质量车型小偏置碰撞结构开发。

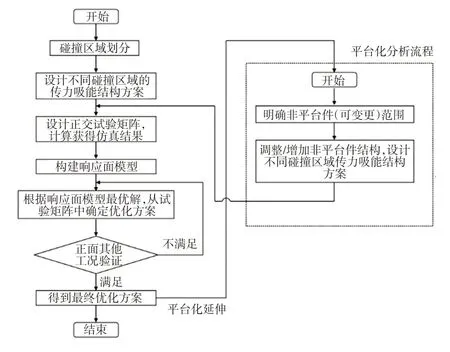

结合本文对某平台SUV、MPV 车型的优化过程,总结得出一种以控制不同碰撞区域传力吸能为实质的平台化小偏置碰撞结构优化设计流程,如图11所示。

图11 平台化小偏置碰撞结构优化设计流程

4 结束语

本文通过对某SUV 车型的碰撞区域进行划分,设计了以环形吸能结构为代表的传力吸能结构,以匹配不同碰撞区域的传力吸能,设计正交试验,并建立了二阶响应面模型,得到了不同碰撞区域的传力分布及吸能匹配优化方案,并进行了正面碰撞工况分析验证。结合平台化开发特征,针对上述SUV 同平台的MPV 车型进行了结构改善,获得了满足目标要求仿真结果,利用响应面模型获得的车体变形理论值与仿真结果误差为11%,验证了响应面模型的准确性。最后,总结形成了一种以控制不同碰撞区域传力吸能为实质的平台化小偏置碰撞结构优化设计方法及流程。