乘用车悬架强度设计工况定义方法研究

王长明 陈志刚 彭亮 武小一

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

1 前言

产品强度设计主要解决质量和强度之间的矛盾,使产品具有体积小、质量轻、使用寿命长的特点。国外各大汽车厂商均拥有成熟的悬架系统强度设计方法,而国内汽车行业在悬架系统及其零部件的强度设计研究方面主要集中在强度设计工况的载荷边界、定义方法和评价指标等。

工况载荷的获取方式主要有测试和预测2 种。第1 种方式直接采用实测道路载荷[1]开展极限工况的载荷量化;第2 种方式针对实测道路载荷推导极限载荷工况[2-3],同时研究路面、轮胎和车速等参数的非线性影响[4]。工况评价的关注重点在于对局部应力集中、材料屈服和准静态与动态关系等的综合研究[5-8]。其工程应用主要集中于在载荷边界下开展结构拓扑优化[9],进行轻量化设计、悬架系统及其零部件强度设计,以及静态、动态分析方法与准则的设计[10-11]。

本文分析典型的强度设计工况,在一汽农安试验场开展整车目标工况的载荷测试,并以紧急制动工况为例,采用极大似然估计法对关键参数进行威布尔(Weibull)分析,进而确定该工况的关键参数取值,以某C 级车前悬架系统部件应力为例确定其评价指标,并开展悬架系统承载能力试验验证该工况定义方法的合理性。

2 载荷类型与工况

工程上常用解析算法给出强度工况载荷,其计算方法主要有2 种:一种通过轮距、轴距、质心高度、冲击系数和加速度等参数计算得到,另一种通过载荷系数与静态车轮载荷的乘积得到。其中,冲击系数为单轴或整车受到的动态载荷与其对应静态垂向载荷的比值,载荷系数为每个车轮轮心受到的3 个方向载荷与其静态垂向载荷的比值。

2.1 载荷类型

按照用户在路面上的典型与极端操作,可将载荷分为典型、特殊和极限3种类型,并在概念设计、工程设计和生产准备等阶段进行虚拟和实物验证。

2.2 极值工况

从一汽农安汽车试验场数据库中选取C级轿车的7组载荷谱数据,对其在典型路与性能路的车轮六分力数据进行统计处理;表1 所示为试验车、驱动形式和轮胎参数,表2所示为载荷极值及其出现的工况。

表1 试验车、驱动形式和轮胎参数

表2 载荷极值及其出现工况 kN

由统计结果可知:纵向载荷极值出现在加速和制动操作工况,侧向载荷极值出现在定圆稳态回转试验工况,垂向载荷极值出现在扭曲路、失修坑路上。

2.3 受载分析

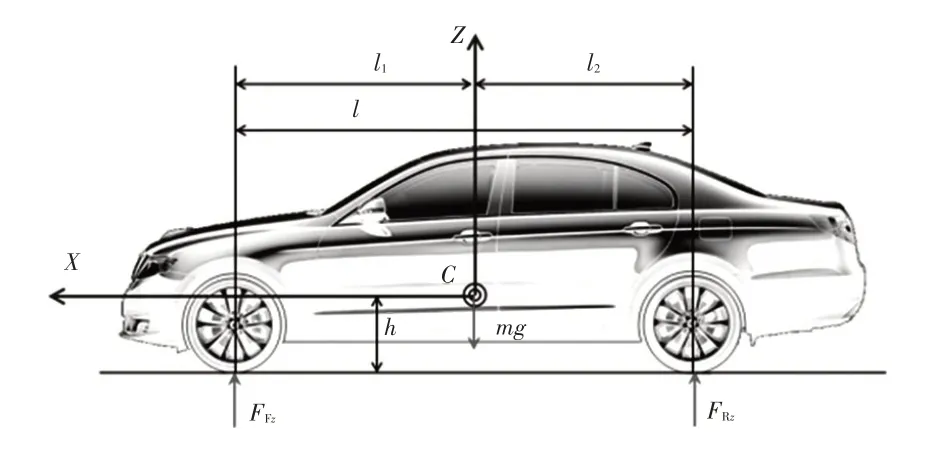

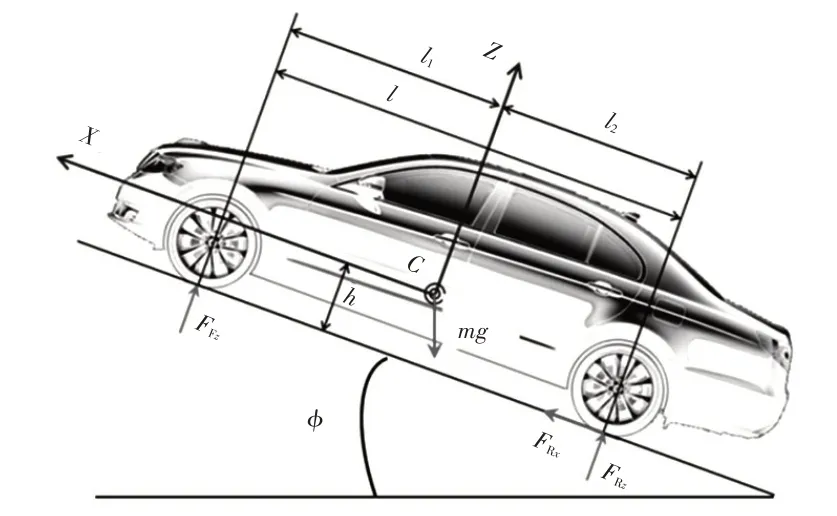

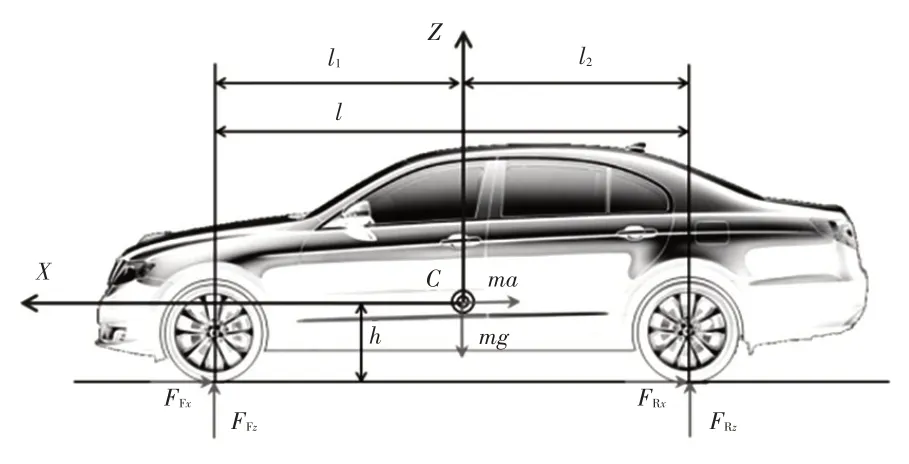

仅以水平路面、斜坡路驻车和紧急制动工况为例进行受载分析,图1和图2所示分别为水平路面和斜坡路驻车的整车受载示意,图3所示为水平路面紧急制动工况整车受载情况,其中C为整车质心。

图1 水平路面整车受载示意

图2 斜坡路驻车整车受载示意

图3 水平路面紧急制动工况整车受载示意

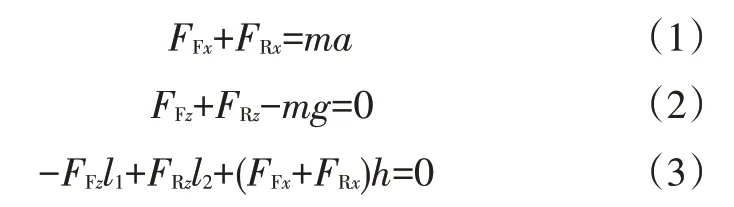

以整车为研究对象,以点C为原点建立坐标系(见图3),可得车辆系统平衡方程为:

式中,FFx、FRx分别为前、后轴制动力;FFz、FRz分别为前、后轴垂向力;m为整车质量;a为整车纵向加速度;l1、l2分别为整车质心到前、后轴的距离;h为整车质心高度。

3 载荷定义

悬架系统强度工况是指车辆在短时间内受到极大冲击力的情况,在实际操作中很难定量地获得用户载荷。故采用在试验场模拟用户使用进行实车测试的方式获得。

3.1 载荷测试

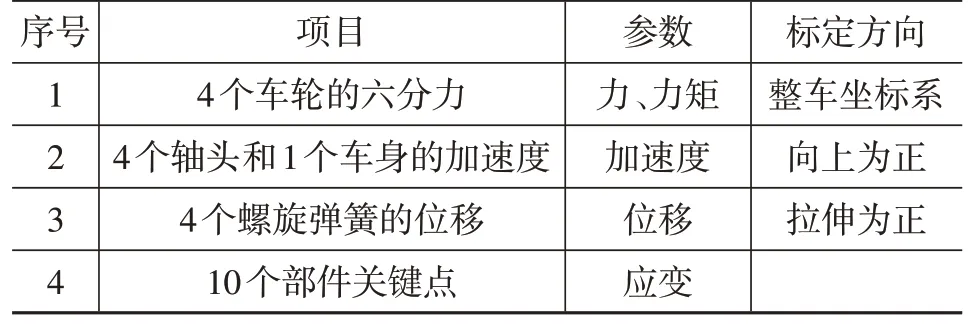

针对悬架系统强度设计工况,在典型路和性能路上开展试验测试,试验车辆如图4 所示,主要测试参数通道如表3所示。

图4 试验车辆

表3 主要测试参数通道说明

3.2 数据处理

本文以65 km/h 紧急制动为例开展数据处理、关键参数定义和影响因素分析等。

3.2.1 预处理

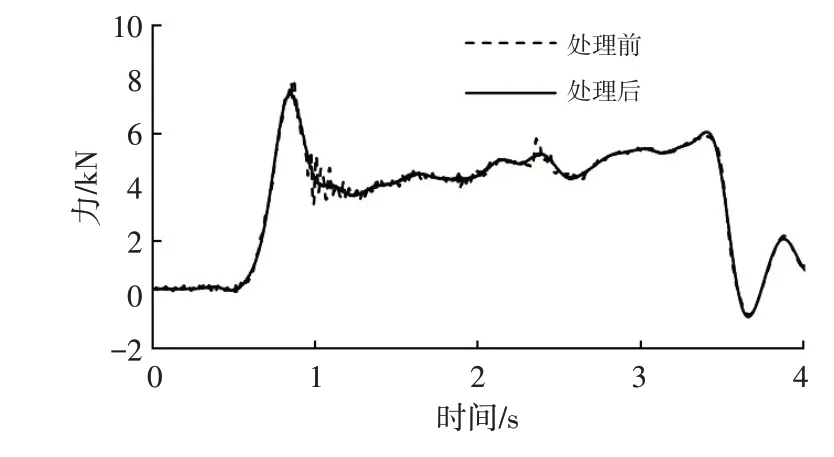

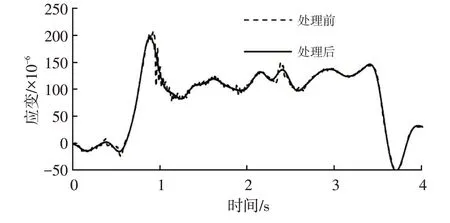

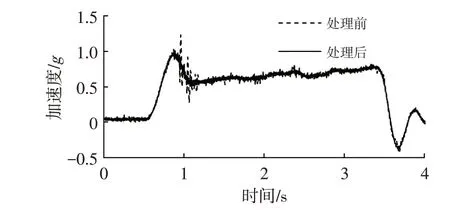

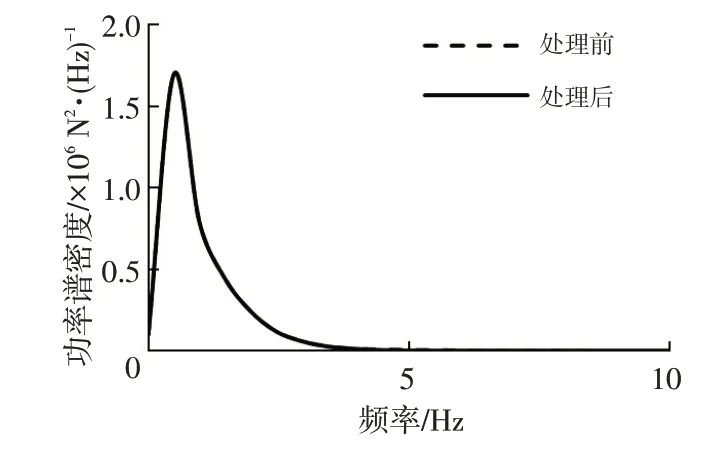

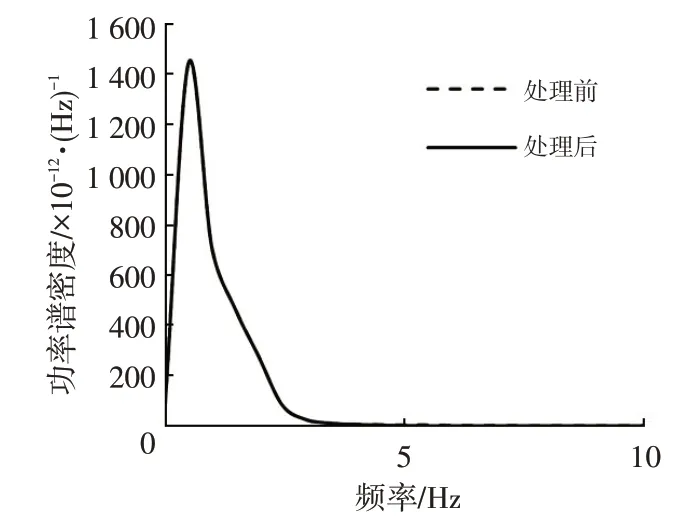

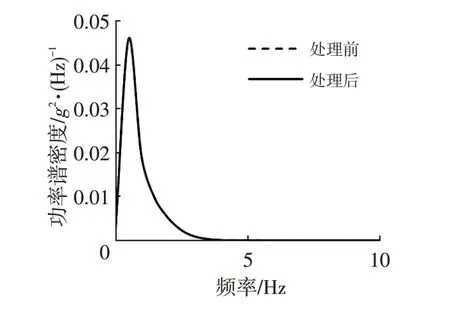

预处理是指对试验原始测试数据存在的零漂、野点和低通滤波等问题进行预操作。图5~图7 所示分别为65 km/h 紧急制动工况处理前、后的前轮制动力、前下控制臂应变和车身纵向加速度的时间历程曲线对比,图8~图10 所示分别为65 km/h 紧急制动工况处理前、后相应参数的功率谱密度曲线对比。

图5 前轮制动力的时间历程曲线

由图5、图6 和图8~图10 可知:预处理对前轮制动力和前下控制臂测点应变的极值没有影响。由图7 可知:预处理对车身纵向加速度的极值影响较大,主要原因是预处理的低通滤波操作将车身局部振动的传感器高频信号过滤掉引起的。

图6 前下控制臂应变的时间历程曲线

图7 车身纵向加速度的时间历程曲线

图8 前轮制动力的功率谱密度曲线

图9 前下控制臂应变的功率谱密度曲线

图10 车身纵向加速度的功率谱密度曲线

3.2.2 后处理

选取计算关键参数所使用的数据通道,对其进行基本运算得到关键参数,采用极大似然估计法对关键参数进行威布尔(Weibull)分析,确定其取值。

3.3 关键参数

以前轴垂向冲击系数、整车纵向加速度和整车纵向摩擦因数3个关键参数为例进行分析。

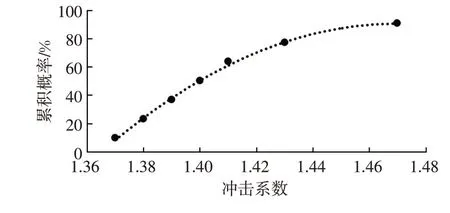

3.3.1 关键参数定义

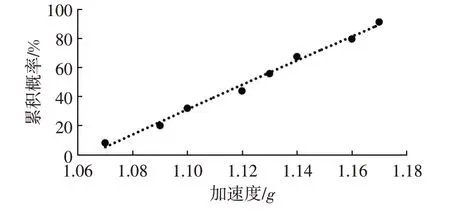

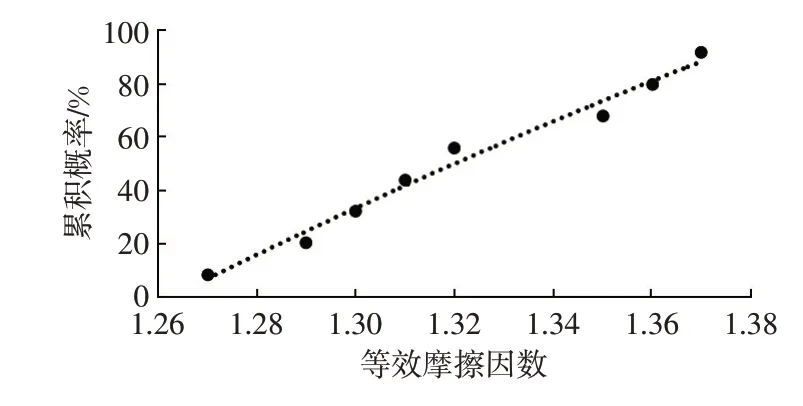

选用Weibull分布的极大似然估计法对试验数据进行计算[12],以后处理结果为输入,对目标工况数据进行可靠性的Weibull 分析得到4 种可靠度下的估算值,最终结合工况对标可以给出对应工况的关键参数取值。图11~图13所示分别为前轴垂向冲击系数、整车纵向加速度和整车纵向摩擦因数的分布概率。

图11 前轴垂向冲击系数的分布概率

图12 整车纵向加速度的分布概率

图13 整车纵向摩擦因数的分布概率

3.3.2 影响因素

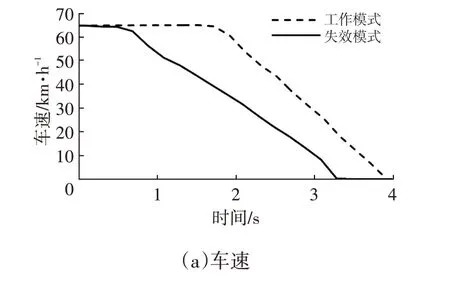

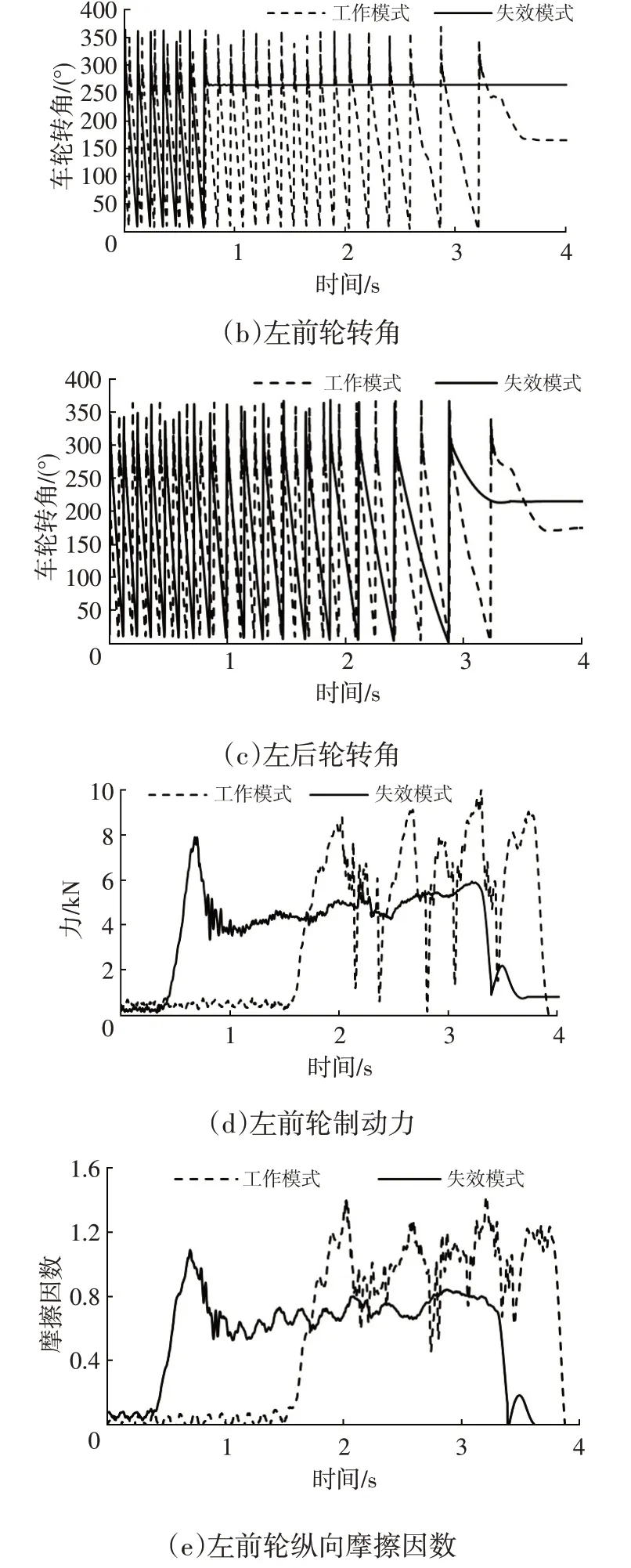

紧急制动工况为用户经常遇到的工况,ABS对该工况的影响较大,以65 km/h 紧急制动的失效和正常工作模式进行影响因素的分析,图14 所示为ABS 失效和工作模式制动过程示意。

由图14可知:

图14 ABS失效模式和工作模式制动过程示意

a.ABS 失效时,在制动过程中前轮出现抱死拖滑,后轮没有出现该过程;纵向载荷系数最大值出现在车轮由滚动向抱死拖滑转换的过程。

b.ABS正常工作时,纵向载荷系数最大值出现在ABS起作用的制动冲击过程。

c.ABS 正常工作时的前轮制动力和纵向载荷系数较其失效时大。

综上所述,ABS的设计与匹配对该工况的载荷定义有较大影响,在产品的开发和设计过程中应重点关注,并通过该ABS匹配标定降低纵向载荷系数。

3.4 小结

按上述关键参数分析可得到65 km/h紧急制动工况的载荷定义,综合其他车速紧急制动工况的关键参数数据可最终确定该工况的载荷定义。以此类推,可得到可测试工况的载荷定义。但对于一些实测中难以实现的工况可以由仿真并结合经验给出其定义,最终确定悬架强度设计工况载荷定义。

4 强度评价

悬架系统强度工况评价指标主要有应力、承载能力和应变。强度评价的关注重点在于考虑局部应力集中和材料屈服。本文以紧急制动工况下成熟车型的前悬架系统确定应力为评价指标的定义过程为例,并对按照该方法设计出的悬架系统开展承载能力试验和仿真,并通过试验和仿真对比来验证仿真分析预测总体水平。

4.1 应力

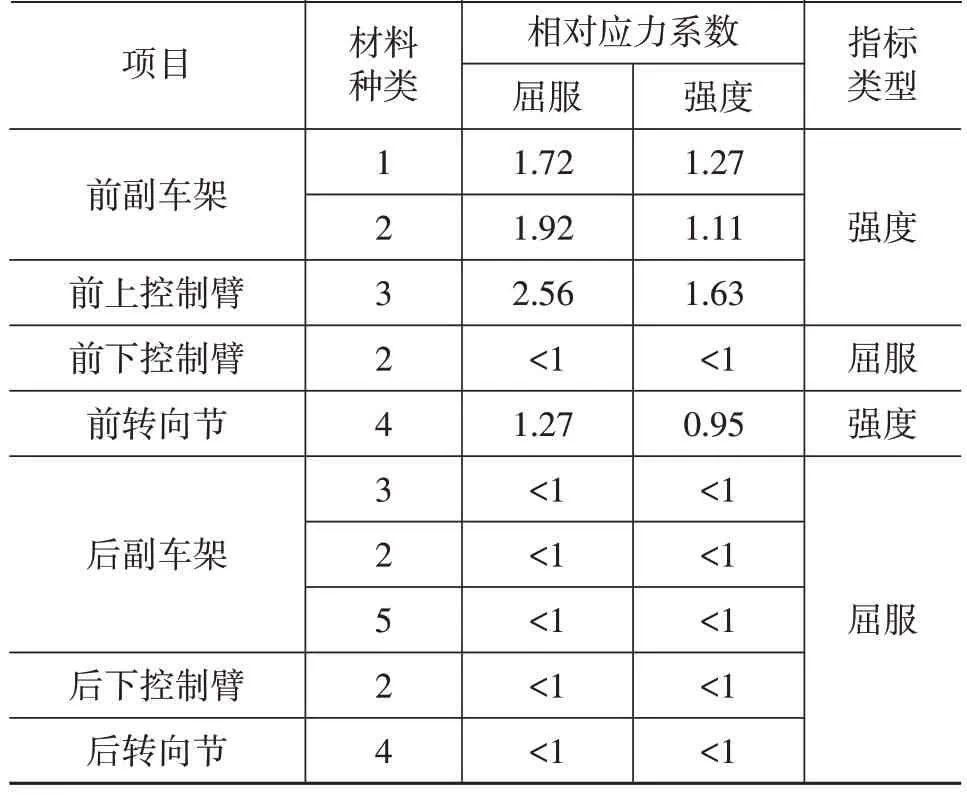

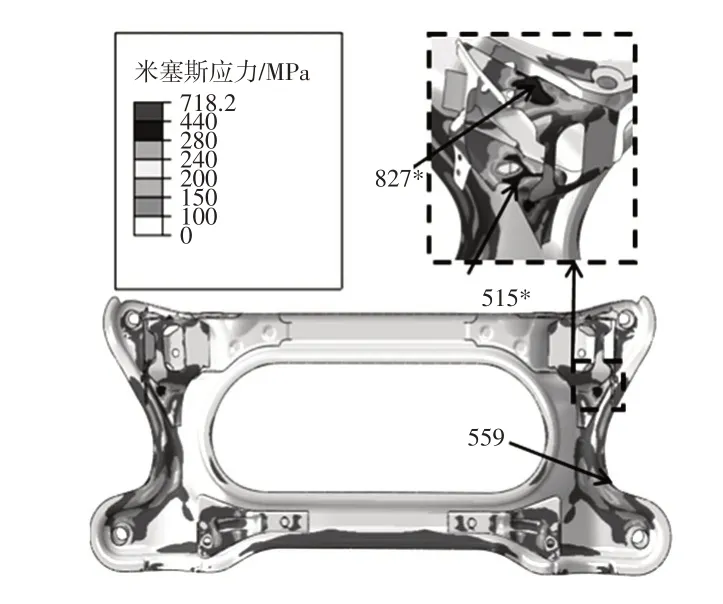

将定义工况计算得到的轮心或接地点载荷加载到多体系统(Multi-Body System,MBS)仿真模型上,得到悬架系统各硬点载荷,将其加载到各零部件上,并采用惯性释放法得到悬架系统各零部件应力分布。图15和图16所示分别为前副车架上板和下板紧急制动工况米塞斯(Mises)应力分布云图,图中“*”表示焊缝处的应力值,仅供参考,需结合悬架系统或整车强度试验进行最终评价;表4 所示为紧急制动工况各零部件的评价指标,对相对应力系数大于1 的,需结合应力位置和塑性应变等进行综合评价。

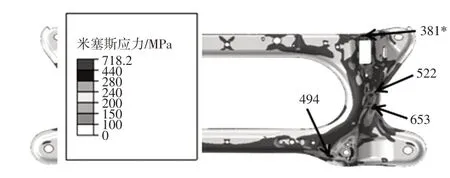

表4 紧急制动工况各零部件的评价指标

图15 前副车架上板紧急制动工况米塞斯应力分布云图

图16 前副车架下板紧急制动工况米塞斯应力分布云图

4.2 承载能力

对前、后悬架系统承载能力开展试验和仿真验证,试验项目包含纵向、垂向和侧向准静态加载台架试验,载荷边界条件根据工况定义载荷加载,以纵向准静态加载台架试验为例验证工况定义是否满足强度设计工况要求。

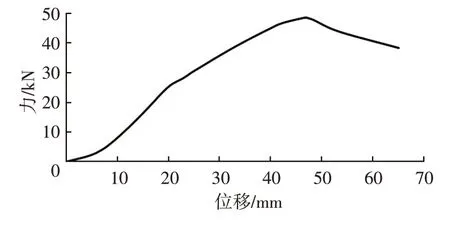

4.2.1 台架试验

图17、图18 所示分别为前悬架总成左侧纵向准静态加载试验和实际作动器的载荷位移曲线图,转向节、下控制臂和副车架等均为实际结构,并通过导轨装置防止垂向跳动,上控制臂、滑柱系统和副车等与车身的安装点均使用夹具安装固定。

图17 前悬架总成纵向准静态加载试验

图18 实际作动器的载荷-位移曲线

由图18 可知:曲线的初始非线性阶段为橡胶衬套变形,当橡胶衬套达到限位位置后加载曲线开始进入线性阶段,此时载荷与位移为比例关系,因该曲线未出现明显的偏离线性阶段对应的载荷,即悬架系统没有明显的屈服载荷;继续加载到悬架系统丧失抵抗能力,其对应载荷即为悬架系统的承载极限,其极限承载载荷大于目标载荷即满足产品强度设计工况。

4.2.2 仿真计算

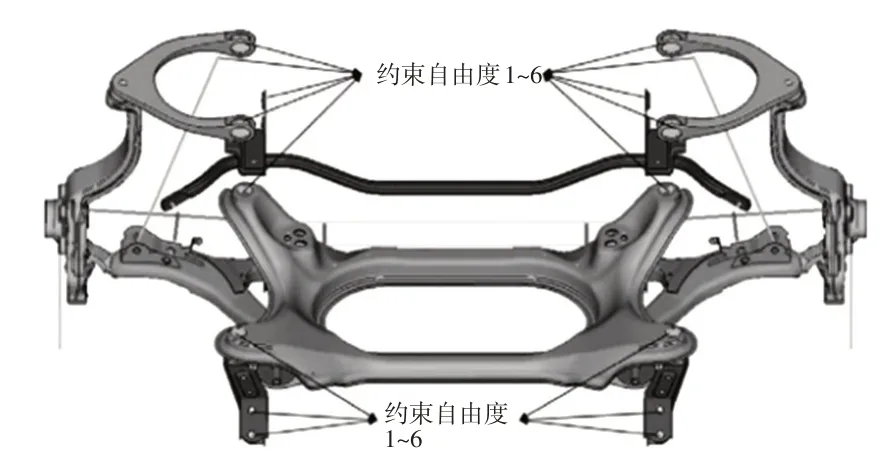

将转向拉杆采用二力杆单元简化,转向拉杆、稳定杠和转向机等均采用直径较大的梁单元进行简化;转向节、下控制臂和副车架等均为实际结构;橡胶衬套采用集成弹簧单元代替,并赋予其刚度值。图19 所示为前悬架系统仿真计算模型。

图19 前悬架系统仿真计算模型

载荷及边界条件根据台架试验确定,副车架、加强板和上控制臂等与车身安装点为刚性约束。求解准静态加载承载能力,因整体结构对称,仅对左侧部分进行仿真。

4.2.3 仿真与试验对比

前悬架系统纵向、垂向和侧向承载能力的仿真与试验结果精度分别为12.36%、4.23%和1.20%。仿真与试验对比结果表明:承载能力仿真结果精度约为88%,表明仿真分析可预测到悬架系统的实际承载能力。

5 结束语

本文提出一种乘用车悬架系统强度工况载荷定义方法,并进行了承载能力仿真和试验验证,结果表明,悬架系统实际承载能力的预测精度接近90%。

后续研究将结合产品迭代完善悬架强度设计设定方法、种类,细化评价指标等,主要包括3个方面:

a.继续提升整车的载荷测试能力和仿真分析水平,完善用户极限使用工况种类;

b.重点关注局部应力集中、材料延伸率和非线性等方面研究和细化评价指标;

c.深入开展基于该工况拓扑优化的轻量化结构设计与新材料应用技术研究。