基于模型预测控制的水冷型燃料电池冷却系统研究*

陈飞 罗仁宏

(1.上海科学技术职业学院,上海 201800;2.东风汽车集团股份有限公司岚图汽车科技分公司,武汉 430050)

1 前言

氢燃料电堆的温度直接影响电池进、排气压力、含水量、使用寿命、催化剂的活性和化学反应速率等[1-4],国内外学者在氢燃料电池温度的控制上开展了广泛研究:Dong[5]等人在传统温度控制策略的基础上提出了PID控制策略,通过控制冷却风扇和电子水泵实现电堆工作温度的控制;文献[6]~文献[8]通过采用人工神经网络、模糊PID和模糊增量PID达到对燃料电池发电系统温度的最佳控制。

传统质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)冷却系统自身存在着一定的时滞性[8],再加上PEMFC 运行工况多变且复杂,这就要求PEMFC 冷却系统对温度的控制更加精确和高效。传统PEMFC冷却系统在控制逻辑上限制了氢燃料电池汽车对能源的充分利用,而智能化冷却系统控制不仅能有效提高对PEMFC温度的控制能力,提高冷却效率,而且能降低整车的能源消耗量,因此成为氢燃料电池汽车研究的热点之一[9-13]。

某自主研发的氢燃料电池乘用车在开发设计阶段,采用传统PID控制策略对电堆冷却系统进行控制时,出现温度波动大,温度调节控制时间长和能量消耗量偏高的问题。为此,本文提出模型预测控制(Model Predic⁃tive Control,MPC)策略对氢燃料电池冷却系统水侧和空气侧进行智能控制,以满足冷却需求并提升整车的续航里程。

2 PEMFC冷却系统设计原理

在PEMFC 冷却系统中,由于电堆工作时在熵产热、电化学反应、欧姆电阻等作用下产生了不可逆的热,若这些热量不能被及时带走,就会造成电堆积热现象,而高温会导致电堆内的质子交换膜脱水,中断质子导电和运动,从而造成电堆放电功率下降或断电等问题。为了保证电堆高效运行,需将多余的热量从电堆中带走,并确保电堆内各质子交换膜工作温度相近。

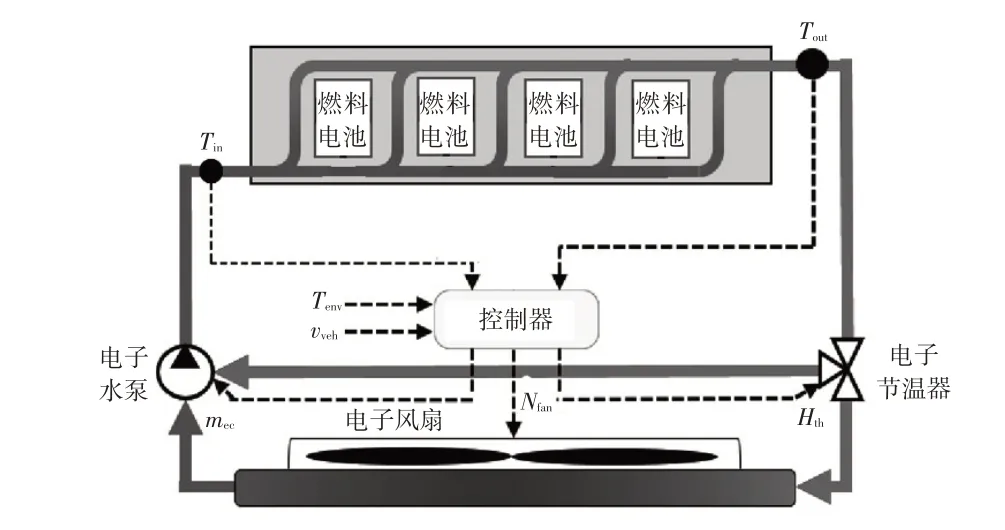

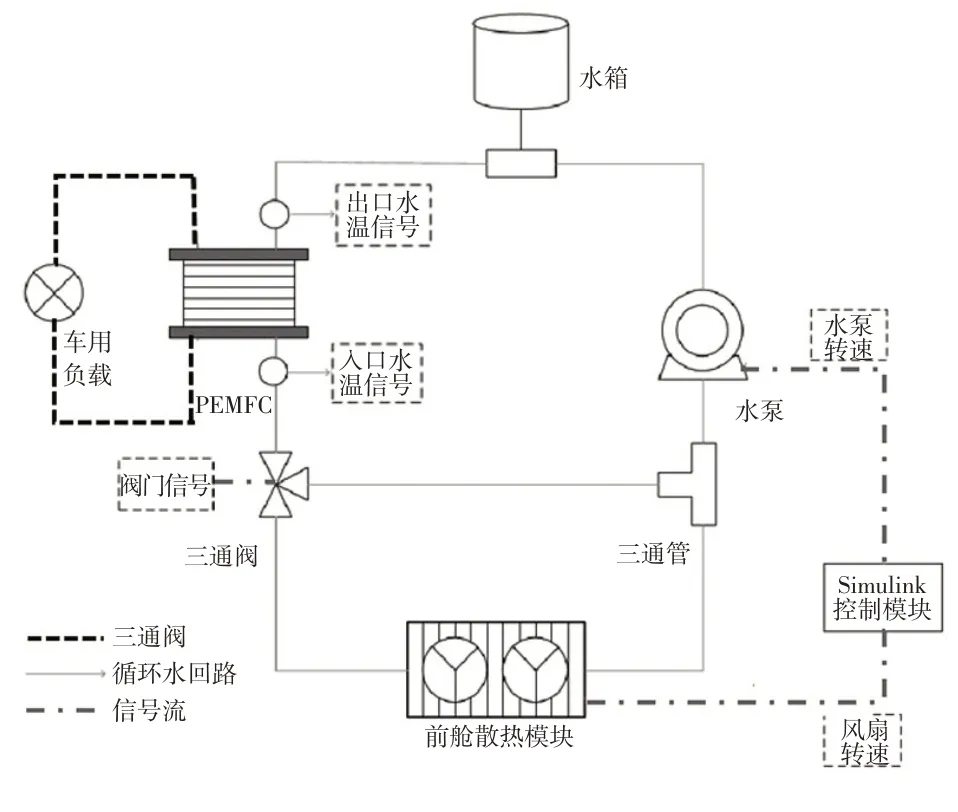

本文研究的PEMFC冷却系统由电子水泵、散热器、电子风扇、电子节温器、电堆、去离子器、补偿水箱和冷却系统控制模块等组成,如图1所示。

图1 PMEFC冷却系统架构

3 PEMFC冷却系统计算模型的搭建和验证

通过商业软件AMESim 搭建PEMFC 冷却系统,根据目标样机冷却零部件布置形式、散热器和电子水泵的性能,在软件中选择相应的模块并设定边界条件,完成计算模型的搭建。

3.1 PEMFC计算模型的搭建

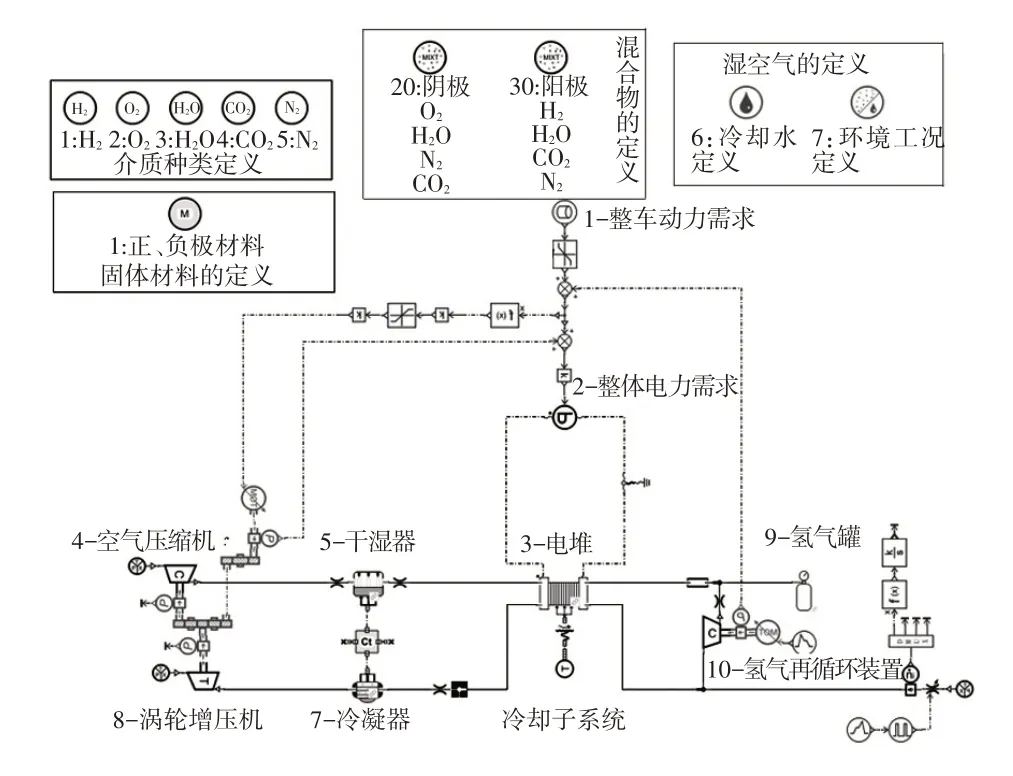

目标电堆由200片质子交换膜单体电芯串联而成,其最大输出功率为40 kW,具体参数如表1 所示。在一维仿真软件中完成对目标PEMFC 系统计算模型的搭建,如图2所示。

表1 PEMFC参数

图2 PEMFC系统计算模型

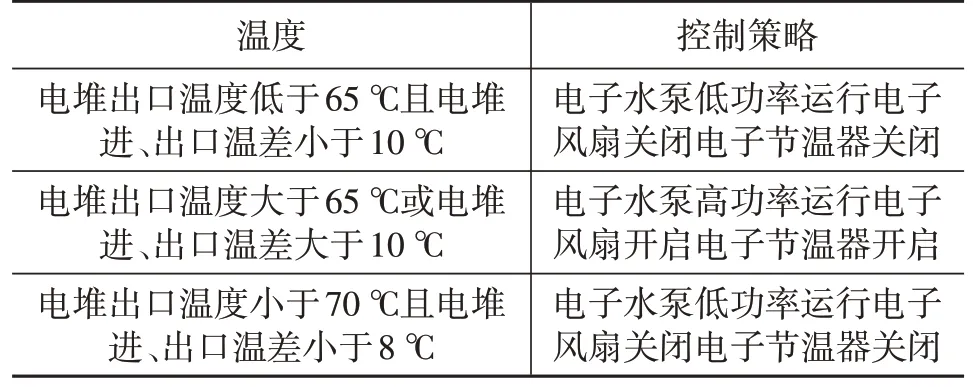

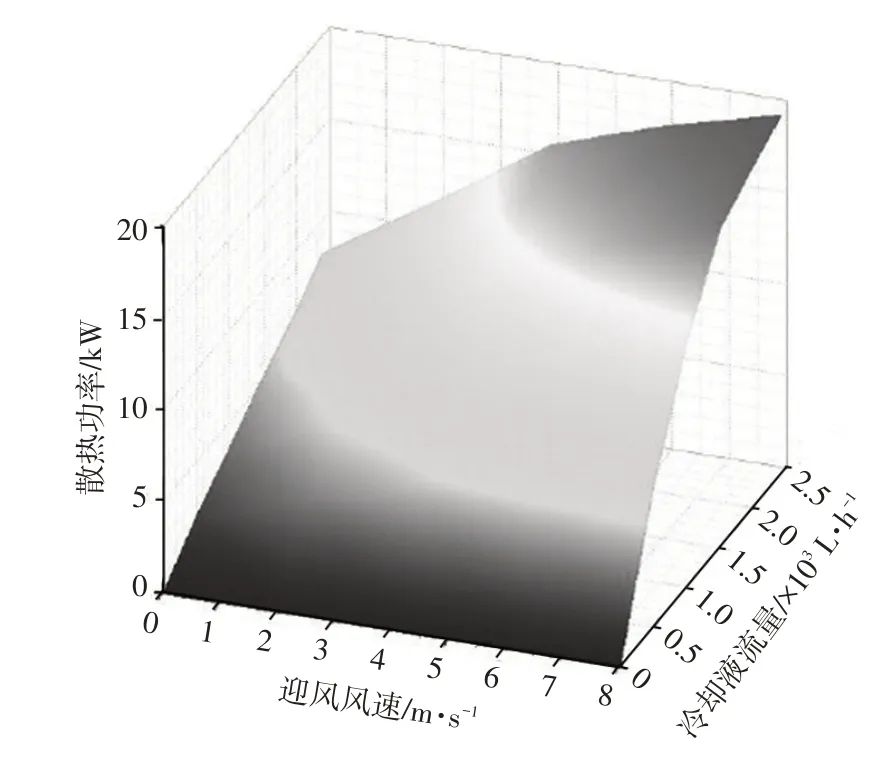

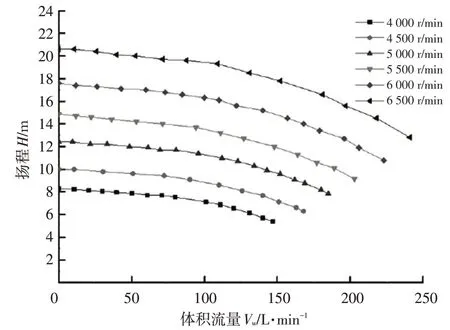

图3 所示为目标PEMFC 冷却子系统计算模型,其中散热器功率性能和电子水泵性能如图4 和图5 所示,由台架试验实测得到。目标PEMFC 冷却模块(电子节温器、电子水泵和电子风扇)的控制逻辑如表2所示。

表2 电堆水冷控制逻辑

图3 PEMFC冷却子系统模型

图4 散热器散热功率MAP图

图5 电子水泵性能曲线

3.2 计算模型的验证

为了检验PEMFC 冷却系统计算模型的可靠性,对电堆进行台架试验。该试验台架主要由PEMFC 系统、燃气供给系统、电堆辅助系统、电子负载机、水管理系统和控制器上位机组成,如图6 所示,电堆试验的初始条件如表3所示,试验过程中环境温度为23 ℃,标准大气压。在加载过程中,电堆从开路状态起每次增加40 A电流,并在该工况下稳定10 min后继续加载。试验开始前,预先对该电堆进行暖机,待电堆出水口温度升至60 ℃时停止暖机。

图6 PMEFC冷却系统试验

表3 电堆试验参数

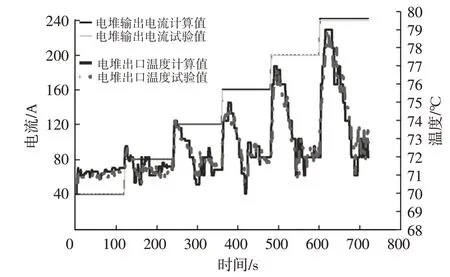

图7 所示为试验结果与计算结果对比情况,从图7中可以看到,计算出的电堆电流与试验结果吻合度较高。变载后,电堆出水温度出现了较大振荡,主要原因是随着电堆负载电流阶跃变化,堆内产热明显加剧,而冷却水带走热量存在一定的滞后性,因此电堆出口温度先升高,再降低,最后趋近于稳定。从整个温度曲线来看,计算结果与试验结果较为接近,且变化趋势一致,从而验证了本文计算模型的可靠性。

图7 传统控制策略出水温度与试验对比结果

4 MPC控制器的设计

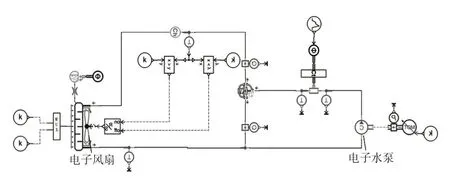

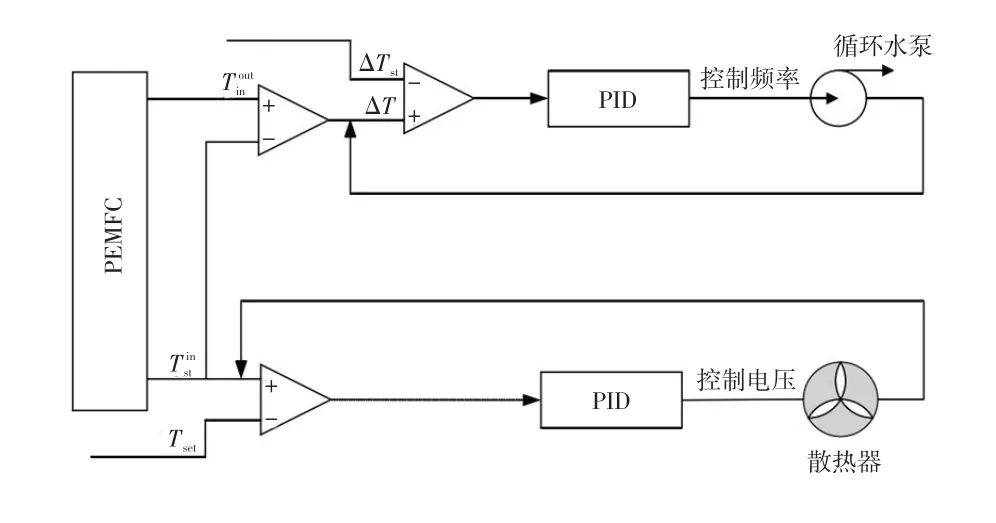

当前传统PEMFC 冷却系统多采用反馈PID控制器分别对电子风扇、电子水泵进行控制,如图8 所示。反馈PID 控制的逻辑是当检测到电堆出水口温度高于阀值时,在反馈PID 控制器作用下,电子水泵由低功率变为大功率运行,加大冷却液的流速,同时也加大电子风扇运行电压,提高其运行功率。但传统PEMFC 冷却是相对滞后且非线性的系统,再加上电子水泵和电子风扇为强耦合关系,会造成电堆进水温度出现超调量叠加问题,同时也会导致调控时间长且水温波动大等现象,也不可避免地降低了能源的利用效率。

图8 传统PEMFC冷却系统控制策略

为缩短冷却系统的温度调节时间和减少温度波动,提出MPC方法对PEMFC冷却系统进行优化。MPC将脉冲响应非参数化模型作为内部模型,针对当前采集的数据{x(k),y(k)|k≥1}和未来输入信息{x(k+n)|k≥1,n=1,...,m},建立基于性能指标的最佳解,其中x(k)为k时刻采集到的参数信息,y(k)为k时刻的状态信息。

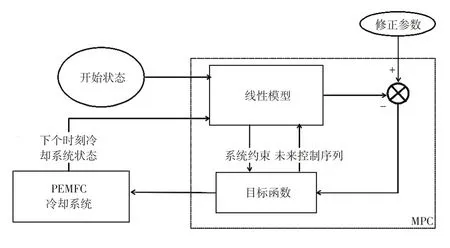

MPC 的具体优化思路是:通过当前采集到的信息对模型预测计算出的信息进行修正并预测下一轮的信息,即使得实际输出对预测输出进行基于模型的优化。图9 所示为MPC 控制原理,线性模型是计算PEMFC 水冷却系统中闭环冷侧的热平衡表达式,系统约束主要对冷侧电子泵和电子风扇的开启进行管控,目标函数则是以最优的控制模式使得PEMFC出水温度维持在最佳的工作温度范围内。

图9 基于MPC的冷却系统控制器

4.1 PEMFC冷却系统线性计算模型

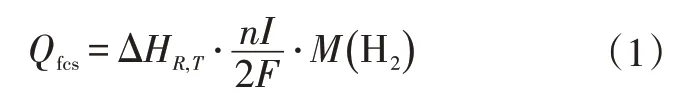

PEMFC 电化学反应释放的总能量Qfcs与氢气消耗量成正相关,而氢气消耗量与单体燃料电池数量和负载电流有关[13]:

式中,ΔHR,T为低压氢气热值n为单体燃料电芯数量;I为电堆负载电流;F为法拉第常数;M(H2)为氢气的摩尔质量。

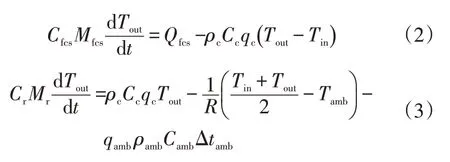

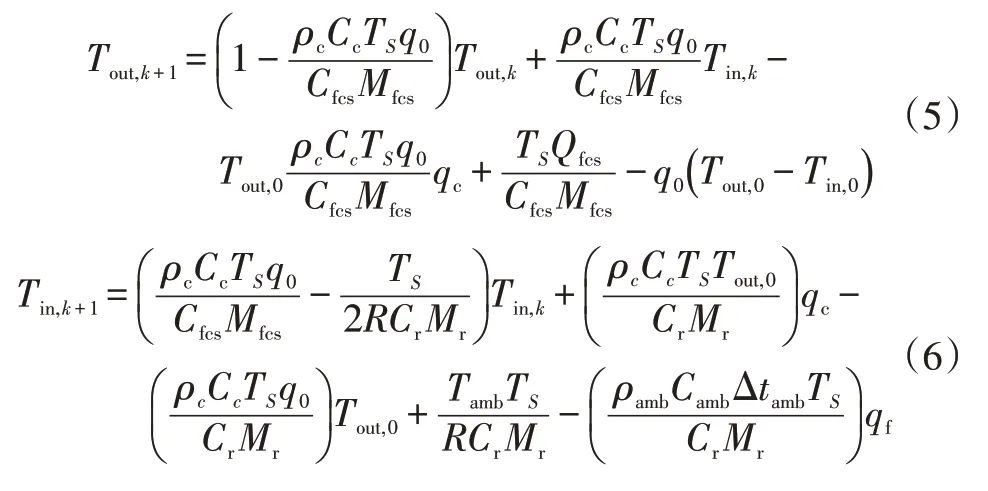

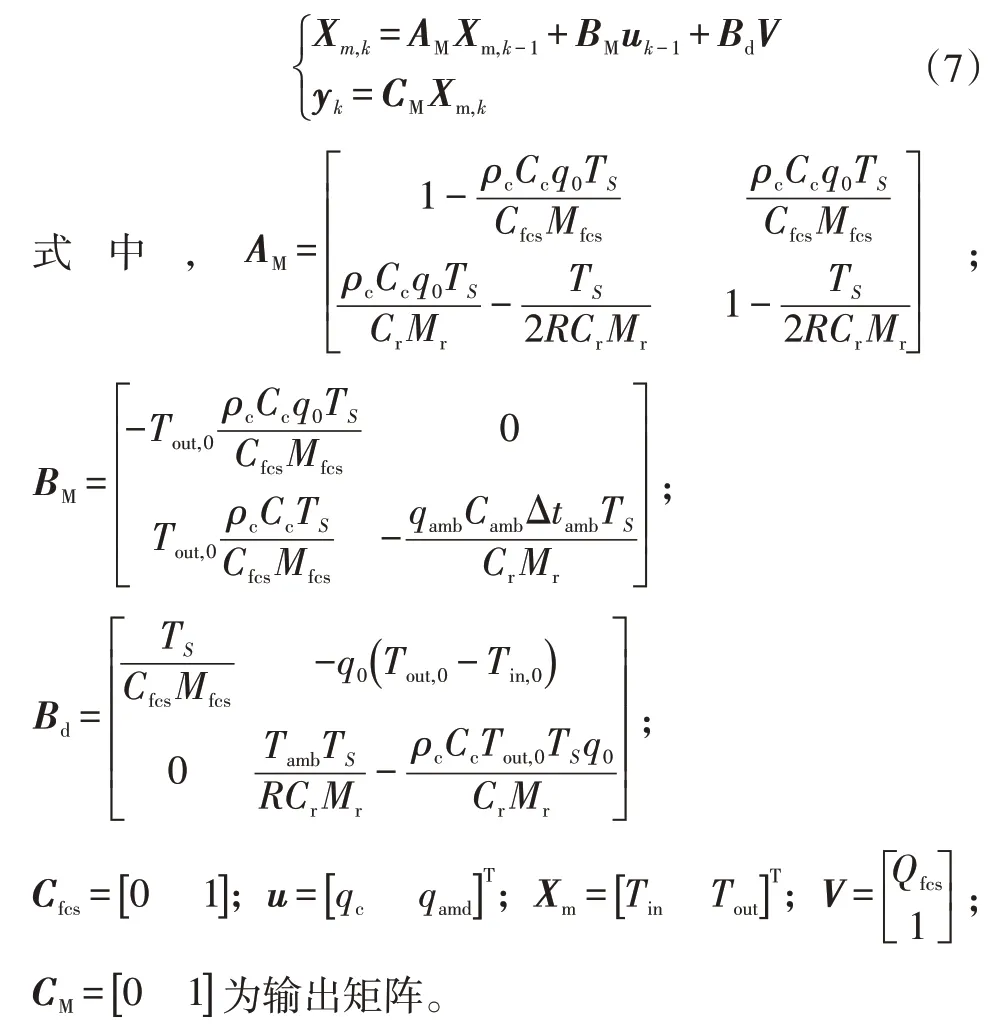

在建立基于MPC 策略的电堆冷却系统前,先搭建PEMFC冷却系统热平衡线性计算模型:

式中,Cr、Cfcs、Camb、Cc分别为散热器、PEMFC、环境空气和冷却液的比热容;Mr、Mfcs分别为散热器和PEMFC 的质量;ρc、ρamb分别为PEMFC 冷却水和环境空气的密度;Tamb、Tin、Tout分别为环境温度和PEMFC 进、出水温度;Δtamb为散热器进、出面空气温度差值;R为散热器热阻;qc为模块中冷却水流量;qamb为散热器迎风面的进风量。

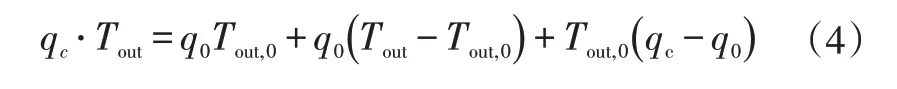

将散热器进风量qf和冷却水流量qc定义为系统的输入量,PEMFC进、出水温度为系统的状态量,PEMFC的发热量Qfcs为系统的参考量。定义t时刻PEMFC出水温度为Tout,t、进水温度为Tin,t、冷却液水流量为qt,对强耦合项qc·Tout在t时刻进行一阶泰勒展开,得到近似线性公式:

利用欧拉公式离散化可得:

式中,TS为PEMFC达到温度平衡后环境温度。

系统输出量为Tin,则离散线性空间状态为:

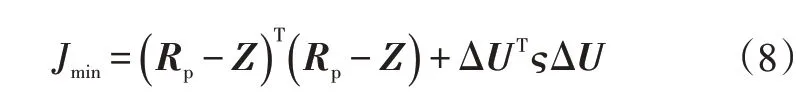

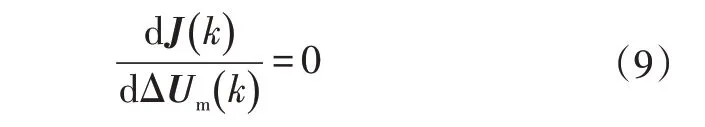

4.2 目标函数

为了使电堆尽可能处于最佳工作温度区间,需要对目标值和输出值的偏差进行修正,将控制增量作为状态量[6-8],可得:

要使得偏差最小,则:

式中,Z为预测向量;Rp为Tout的参考量;ς为冷侧闭环权重指数;ΔU为控制增量;J为状态量;ΔUm(k)、J(k)分别为k时刻下控制增量和状态量。

5 结果分析

在MATLAB/Simulink 软件中完成MPC 计算模型的搭建,考虑到电堆运行工况的复杂多变性,设定PEMFC冷却系统控制时域为15 s,预测控制时域为60 s,与前文PEMFC冷却系统计算模型进行联合仿真,模型如图10所示。

图10 PMEMFC冷却系统联合计算模型

5.1 负载电流随机变换工况下温控能力的对比

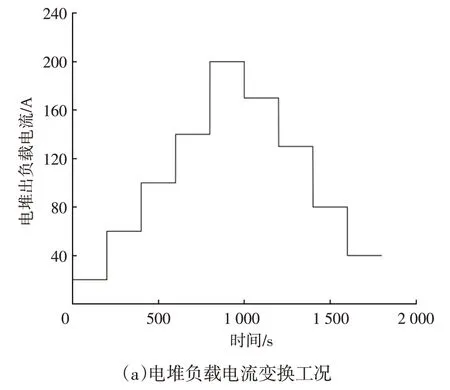

PEMFC在实际运行过程中,其负载电流会出现随机扰动现象,为了评估本文开发的MPC控制器在此工况下对电堆冷却系统的控制能力,设定电堆负载电流在20~200 A的随机扰动中变换,工况1负载电流变换过程如图11a所示,环境温度为25 ℃,电堆平均温度如图11b所示。

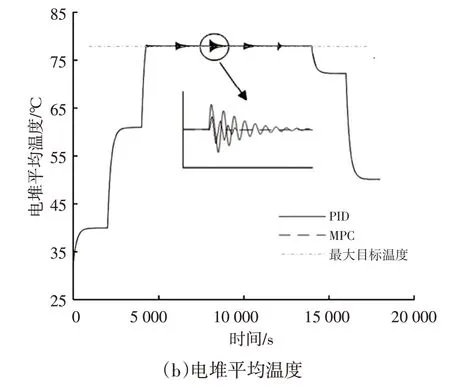

由图11b可以看出,电堆温度未达到最大目标温度时,2 种控制器控制下的电堆温度变换曲线十分接近,这是因为电堆从低温(25 ℃)到高温(65 ℃)变化过程中,电子节温器未打开,电堆主要依靠自身散热能力,而当电堆温度达到最大目标温度(78 ℃)后,相对于PID控制器,MPC控制器能更快达到稳定,并且温度的波动幅度较小。

图11 负载电流随机变换工况下各控制器温控能力对比结果

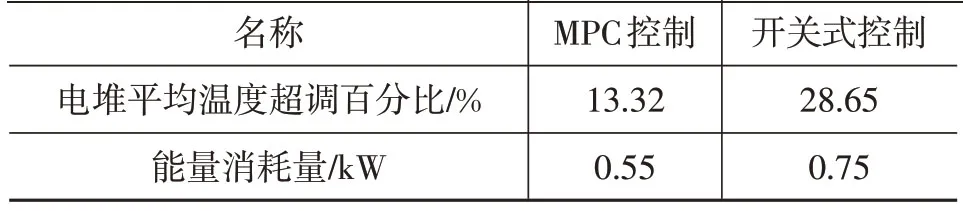

表4 所示为电堆平均温度超出期望值的时间百分比和工况1冷却系统能量消耗情况,从表4中可以看出:在电堆负载电流随机扰动变化情况下,基于MPC 的电堆冷却系统对电堆温度的控制能力更强;基于MPC 控制策略的PEMFC冷却系统相比于基于PID控制策略的PEMFC冷却系统能源消耗量降低了27%。

表4 MPC和PID控制器对比

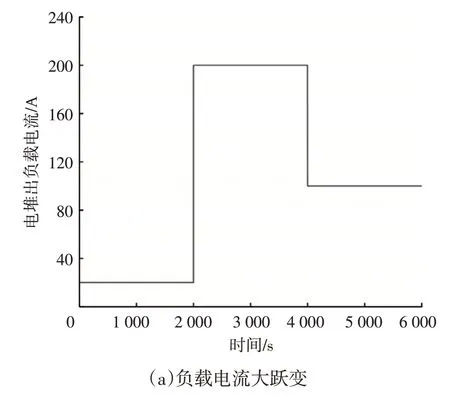

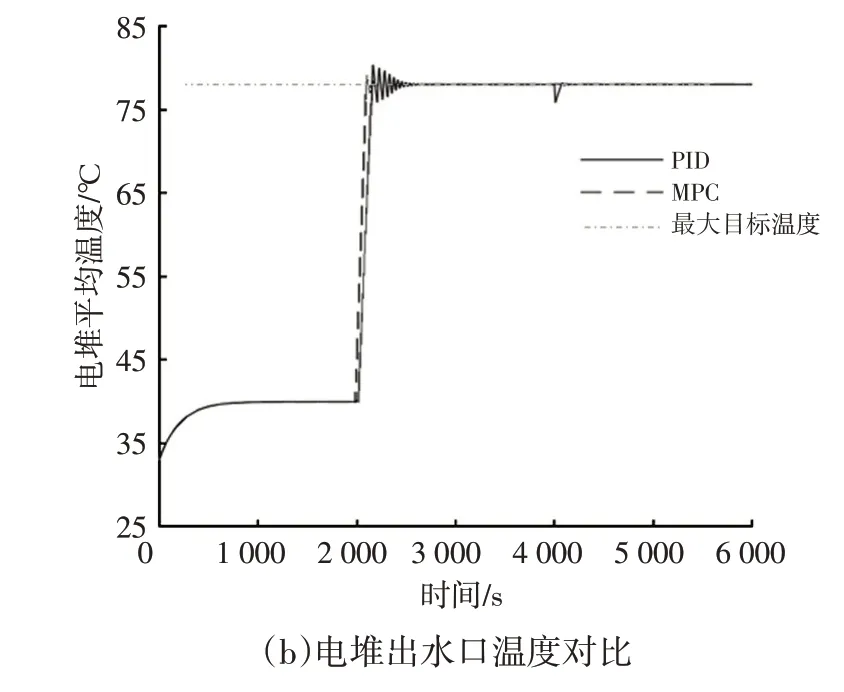

5.2 负载电流大跃变工况下温控能力的对比

电堆在实际运行过程中会出现需求电流突然增大或降低的情况,为了评估本文开发的MPC 控制器在此工况下对电堆冷却系统的控制能力,设计了工况2,负载电流较大的跃变工况及此时MPC 控制器和PID 控制器对PEMFC 冷却系统的控制能力对比如图12 所示。从图12b 中可以看出,PID 控制的电堆温度出现了明显的温度波动,最大波动幅度为3.0 ℃,而MPC 控制器控制下的电堆温度相对平缓,最大波动幅度为0.6 ℃,而且比PID控制的冷却模块更早达到稳定状态。

图12 负载电流大跃变工况下各控制器温控能力对比

6 结束语

为提升氢燃料质子交换膜电池冷却系统的控制性能,在原有冷却系统架构基础上,开发设计了MPC控制器,并对MPC控制能力进行探究。基于参数匹配,完成了一维PEMFC 系统模型及其冷却子系统模型搭建,通过与试验结果的对比分析,验证了计算模型的有效性。在典型工况下,对PID控制器和MPC控制器进行对比研究,结果表明:在负载电流随机变换工况下,相比于PID控制器,基于MPC 控制的PEMFC 温度超过目标温度的时间占比更小,且整个PEMFC 冷却系统的耗能降低了27%,有助于保障PEMFC 运行的稳定和整车的续航能力;在负载电流大跃变工况下,基于MPC控制的PEMFC冷却系统能更快趋于平衡,且温度波动较小。