铰缝损伤对装配式空心板桥受力性能影响研究

刘旭政,郭 维,吴 刚,荆伟伟

(1. 华东交通大学土木建筑工程学院,江西 南昌 330013; 2. 华东交通大学土木工程国家实验教学示范中心,江西 南昌 330013;3. 嘉善县交通运输局,浙江 嘉兴 314100)

装配式空心板桥具有经济适用、 结构简单和施工方便等特点, 在中小跨径公路桥梁当中广泛应用[1]。 铰缝作为装配式空心板梁桥的重要构件,起到横向连接与传递荷载的作用。 但由于施工工艺缺陷和超载车辆的影响, 在役空心板桥在铰缝处普遍容易产生病害,如勾缝脱落、铰缝渗水析白等常规病害,严重时产生“单板受力”,在铰缝位置处铺装层出现纵向裂缝或破碎带、相邻梁板垂直方向错位等病害[2]。 近年来,由于铰缝损伤导致桥梁发生安全事故时有发生, 例如2011 年钱塘江三桥南引桥边板铰缝损坏,导致边板单板受力,在某重载挂车作用下2 块梁板断裂,引发侧翻;2018 年意大利卡拉拉大桥由于铰缝损坏导致桥梁坍塌, 对当地生产生活带来严重影响;2021年, 武汉市长丰桥某梁板在存在铰缝损伤病害情况下, 一超载车辆满载砂石通过时, 造成该梁断裂,桥面塌陷。

国内学者对于空心板桥铰缝病害对桥梁结构的影响开展了相关研究。 冷艳玲等[3]针对不同铰缝开裂长度对横向分布系数的影响展开研究,得出单板受力效应下的铰缝开裂长度临界值。 Al-Saidy[4]研究了损伤构件对桥梁整体受力性能的影响, 并分析了梁板损伤后横向分布影响线的变化,李春良等[5]认为板与铰缝共同损伤相较于铰缝损伤更容易导致完好的板出现损伤。 张丽芳[6]通过引入横向受力分配比的概念,可以很好的描述单板受力现象。 秦小杰[7]对不同工况下的单处铰缝损伤的横向分布系数影响展开了具体论述研究。 吴国强[8]分析了铰缝受不同损伤情况时空心板梁位移的变化规律。 现有的研究多注重于铰缝损伤对横向分布系数的影响,而对不同铰缝损伤类型下的结构受力影响规律研究较少,本文以现场调研为基础,以20 m 跨径标准空心板桥为例,采用通用有限元软件建立梁格法模型,计算分析了铰缝在不同的损伤工况及类型下对空心板桥受力性能影响。

1 铰缝病害调研

对浙江省某县道桥梁进行定期检查,该线路设计荷载为公路Ⅰ级,服役年限集中在10~30 a,桥型主要包括预应力空心板梁桥,现浇钢筋混凝土箱梁和变截面连续箱梁等。 检查发现空心板梁桥铰缝损伤病害相对普遍,破坏严重程度不一且破损形式多样,对在役桥梁正常使用带来一定影响。 本次调研仅针对空心板梁桥进行数据统计,重点关注铰缝相关病害, 共选取80 余座公路空心板桥进行对比分析,其中约60%桥梁铰缝存在损伤病害[2]。

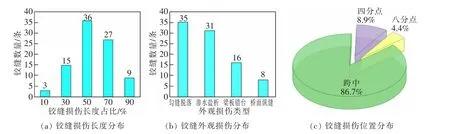

调研方法包括: 按铰缝损伤长度进行数量统计,损伤长度按跨径占比表示;按照铰缝外观损伤程度进行分类统计,铰缝外观损伤程度分为:勾缝脱落、渗水盐析、梁板错台、桥面纵向裂缝4 种类型;按照不同损伤位置进行数量统计,损伤位置包括跨中,四分点,八分点等;共统计到病害铰缝90条,铰缝病害分类统计结果见图1。

图1 铰缝损伤病害调查统计结果Fig.1 Statistical results of joint damage investigation

结果表明:对于服役20 a 左右桥梁而言,虽然铰缝损伤病害普遍存在, 但是从外观损伤程度判断,勾缝脱落和渗水盐析两者占比72.3%,说明病害多处于发展初期阶段, 铰缝损伤长度集中在0.4~0.8L,损伤过短或过长都相对较少,铰缝破损位置主要位于跨中附近,跨中位置占比86.7%,这与简支空心板桥受力特点也是相符合的。 根据上述统计特点,本文采用有限元模拟方式,针对铰缝不同损伤类型下的梁板受力影响展开分析。

2 桥梁概况及有限元模型

2.1 算例桥梁概况

选取交通部颁布的《装配式预应力混凝土空心板标准图》 中的20 m 跨径装配式空心板桥为研究对象。 标准跨径20 m,计算跨径19.26 m;横向全宽12.4 m,共10 片板梁,9 个铰缝。空心板板高0.95 m,板宽1.24 m,横截面尺寸如图2 所示。 铰缝构造为深铰缝形式;钢筋混凝土容重26 kN/m3,主梁采用C50 混凝土,弹性模量3.45×104MPa;预应力钢筋采用抗拉强度标准值fpk=1 860 MPa,公称直径d=15.2 mm 的低松弛高强度钢绞线, 桥面铺装按70%厚度折算为结构参与承载, 其余部分与人行道铺装及两侧护栏按二期荷载考虑。

图2 空心板横截面(单位:mm)Fig.2 Cross section of hollow slab beam (unit: mm)

2.2 有限元模型的建立

设计上一般通过横向分布系数的计算来进行多片梁的偏载效应的求解,该方法适合于铰缝完好时的受力分析, 不能对铰缝破坏的情况进行模拟。考虑铰缝破损的空心板桥梁的分析方法可采用梁格法或者空间有限元法。 其中梁格法易于进行活载布置且计算精度能够满足实际精度要求,是一种装配式空心板桥应用广泛的数值分析方法[9-10],大量的研究结果表明采用梁格法分析装配式空心板梁具有较高的精度[11-13]。 梁格法主要思路是将上部结构用一个等效梁格进行替代模拟,将分布于空间板上的每一区段的抗扭刚度和弯曲刚度集中于最邻近的等效梁格内,实际结构的纵向刚度集中于纵向梁格内,横向刚度集中于横向梁格构件内,当结构原型和等效梁格承受相同荷载时,两者挠曲将是相等的,并且任一梁格内的弯矩、扭矩和剪力等于该梁格代表的实际结构部分的内力[13]。

运用Midas Civil 有限元程序,采用梁格法建立有限元分析模型。 空心板横向联系只计刚度,忽略重量,通过在截面设置中把容重设置为“0”来实现;虚拟横梁刚度依据空心板截面的顶、 底板厚度取值;每个虚拟横梁分别用两个单元模拟,通过释放其中一个单元的梁端弯矩约束,模拟铰接缝只传递剪力,不传递弯矩。 建立全桥有限元模型(图3),共578 个单元,419 个节点。

图3 空心板桥梁格法有限元模型Fig.3 Finite element model of the hollow slab beam bridge with the grillage method

3 铰缝损伤模拟

空心板铰缝在外界荷载和运营环境等综合作用下,产生损伤情况往往比较复杂的[14-15]。 根据现场大量空心板桥梁检查结果,本文考虑3 种铰缝损伤工况下的不同损伤深度、损伤长度和损伤位置对桥梁结构的内力和挠度影响,如表1 所示。

表1 铰缝损伤模拟工况及类型Tab.1 Hinge damage simulation conditions and types

铰缝损伤长度及位置模拟通过选取相关单元释放梁端约束进行模拟,损伤深度通过释放梁端约束比例来实现。 为探究铰缝破损状态下的桥梁最不利受力情况,选取与损伤铰缝相邻的梁板进行分析(工况1 取1# 板,工况2 和工况3 取5# 板),因为与损伤铰缝相邻的梁板受力变化影响最大[5]。 其中车辆荷载布置按使所分析梁板最不利受力进行加载,采用公路Ⅰ级车道,车道线通过所分析梁板中心线,横桥向间距按规范取值,满布4 个车道,工况及车辆布置(半幅桥宽)如图4 所示。

图4 3 种铰缝损伤工况及布载图Fig.4 Three kinds of joint damage conditions and layout drawings

4 铰缝损伤类型对结构受力的影响

4.1 损伤位置影响

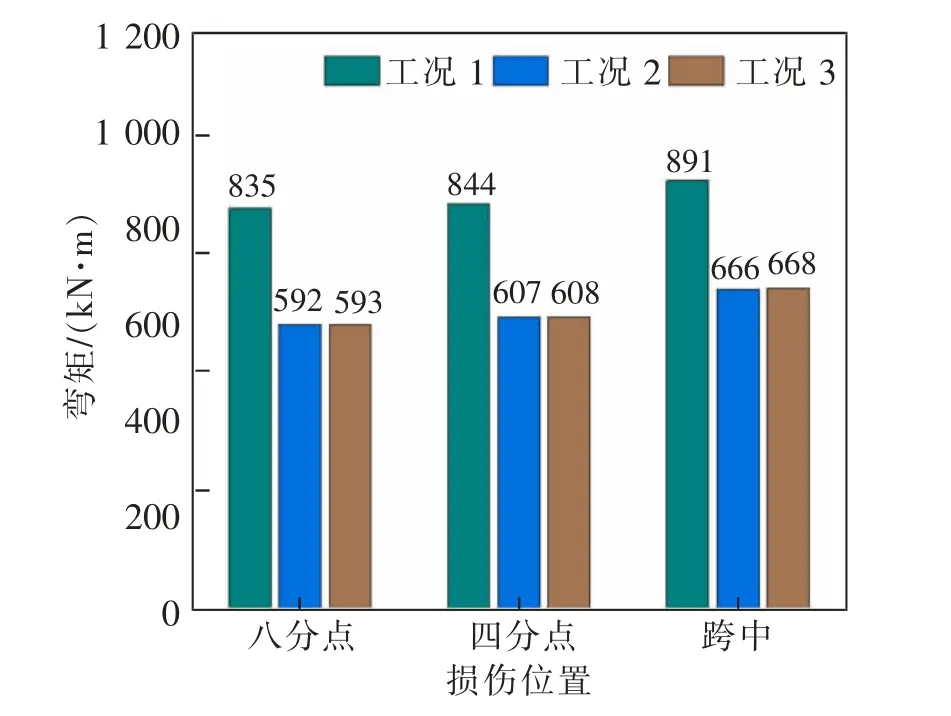

在荷载作用下,梁板跨中范围受力最大,从受力上来说,跨中附近的铰缝最容易发生损伤。 但是,铰缝损伤除了受力因素外, 还与铰缝施工质量、铰缝初始缺陷位置等密切相关,根据实桥现场检查结果,铰缝损伤位置并不一定在跨中先出现,存在其他位置先行损伤的情况。 为研究铰缝不同位置损伤对结构受力影响规律,取铰缝在跨中、四分点和八分点位置分别损伤0.3L,损伤深度取100%,最不利活载作用下梁板跨中截面弯矩见图5。

由图5 可知,损伤位置越靠近跨中对于梁板受力的影响越大,四分点、八分点处出现损伤时,影响较小,与未损伤时较为接近,跨中位置出现损伤时,梁板的弯矩值相比未损伤时影响明显。 其中弯矩增加15.7%,损伤长度为0.3L 时,边板铰缝损伤引起的弯矩值最大,说明在桥梁管养维护养护当中应该重点关注跨中部位铰缝的病害情况。

图5 铰缝不同损伤位置的最不利活载跨中弯矩Tab.5 Bending moments for different damage locations at middle span section under the most adverse live load

4.2 损伤长度影响

为了研究铰缝损伤长度对梁板受力影响规律,根据上节分析, 跨中位置铰缝损伤受力影响最大,所以假定破损形式从跨中向两侧同步对称开裂,损伤深度取100%。 表2 为3 种工况下的跨中截面在最不利活载作用下的弯矩、底板应力和挠度值。

表2 不同损伤长度的最不利活载作用下的结构效应值Tab.2 Calculated structural effect for different damage length under the most adverse live load

对比表2 中铰缝全长破损和未损伤时计算结果可知: 工况1 中1# 边板跨中截面弯矩增加53.9%,底板应力增加59.3%,挠度增加了60.3%。工况2 中5#中板跨中截面弯矩增加了49.8%,底板应力增加了47.7%,挠度增加了50.9%。 工况3 中5#中板跨中截面弯矩增加了125.6%,底板应力增加了120.5%,挠度增加了133.4%。

对比工况1,工况2 数据可知,相同铰缝损伤长度下,边板单侧损伤对于结构的影响大于中板单侧损伤, 即边板发生损伤时桥梁结构危险程度更大。对比工况2,工况3 数据可知,中板双侧损伤工况下的结构效应值大于中板单侧损伤工况,且随着损伤长度的增加, 增幅有递增的趋势; 在损伤长度为L时,中板双侧损伤弯矩、应力、挠度分别超出单侧损伤的50.6%,49.2%和54.7%。

由图6 可知,对于中板单侧铰缝损伤(工况2),随着损伤长度增加,弯矩增幅呈线性递增。 对于工况1 和工况3,在损伤初期即损伤长度较小时,弯矩值呈线性递增。 当损伤长度分别超过12,14 m 之后呈曲线快速递增趋势,结构内力影响突增,表明边板单侧损伤和中板双侧损伤均会引起梁板产生“单板受力”效应。其中边板单侧铰缝损伤的“单板受力”临界长度为0.6L,中板双侧铰缝的“单板受力”临界长度为0.7L。

图6 各工况下不同铰缝损伤长度的弯矩增长率Fig.6 The bending moment increase ratio of various damage length under three conditions

由图7 可知,对于中板单侧铰缝损伤(工况2),随着损伤长度增加,梁板纵向挠度平缓增大,对于工况1 和工况3 在铰缝全长破损时,梁板纵向挠度值均有大幅剧增。

图7 各工况下不同铰缝损伤长度的梁板纵向挠度图Fig.7 Longitudinal deflection diagrams of slabs with different hinge damage lengths under three conditions

4.3 损伤深度与长度复合影响

根据上节分析, 工况3 作为梁板最不利的受力工况, 分析工况3 下不同损伤深度与损伤长度复合损伤下的结构受力性能影响, 损伤深度分别取25%,50%,75%,100%, 表3 为工况3 下5# 板的跨中截面在最不利活载作用下的弯矩、 底板应力和挠度值。 表3 计算了不同损伤长度和损伤深度的共同影响下的结构效应值, 结果表明当损伤长度或损伤深度中有一方较小时, 梁板弯矩和挠度变化很小。 损伤长度为0.6L, 损伤深度为50%时,跨中弯矩仅增加了3.4%,挠度增加了0.7%。当损伤长度和损伤深度均较大时, 活载作用下的梁板弯矩和挠度增幅明显, 对于出现严重破损的铰缝应该及时予以病害处治维修。

表3 不同损伤深度的最不利活载作用下结构效应值Tab.3 Calculated structural effect for different damage degree under the most adverse live load

5 单板受力状态下结构验算

“单板受力” 作为铰缝破损最为严重时的梁板受力状态[16],根据《JTG 3362-2018 公路钢筋混凝土及预应力混凝土桥涵设计规范》分别计算出中板与边板截面的截面允许值,并建立中板和边板截面的单梁模型与铰缝未损伤时的空心板原模型进行对比验算。

5.1 承载能力极限状态验算

持久状况承载能力极限状态下需对空心板正截面抗弯及斜截面抗剪承载力检算,表4 有限元计算结果取承载能力极限状态的基本组合。

表4 承载能力极限状态检算结果Tab. 4 Checking results of the load capacity limit state

通过表4 可以看出: 对于中板,5# 单板跨中弯矩为2 970.3 kN·m,相比原模型增加46.2%,且大于截面弯矩抗力值, 抗弯承载能力不满足要求;支点剪力为622.3 kN,对比增加13.8%。 对于边板,1#单板跨中弯矩为3 917.1 kN·m, 相比原模型增加37.8%,且大于截面弯矩抗力值,抗弯承载能力不满足规范要求; 支点剪力为841.3 kN, 对比增加27.2%。

5.2 正常使用极限状态验算

受弯构件在使用阶段挠度应考虑长期效应的影响,不允许超过计算跨径的L/600=20/600=32.1 mm[17]。抗裂验算应该分别考虑长期效应和短期效应影响。 表4 有限元计算结果取正常使用极限状态的频遇组合和准永久组合。

由表5 可知,单板相比原模型,挠度与应力值均有一定幅度增加。 其中中板截面在正常使用极限状态下的主梁内力值均小于截面允许值,结构偏安全。 根据《公路钢筋混凝土及预应力温凝土桥涵设计规范》计算可得,1# 板(边板)长期效应组合及短期效应组合中混凝土抗裂性能不满足要求,梁底板开裂。

表5 正常使用极限状态检算结果Tab. 5 Checking results of the service limit state

6 结论

本文针对现场调研统计情况,采用有限元软件建立装配式预应力混凝土空心板模型,分析了不同铰缝损伤工况及类型对结构受力性能影响规律,得出如下结论:

1) 铰缝损伤位置对梁板弯矩和应力值有一定影响,损伤位置越靠近跨中对于梁板受力的影响越大。

2) 随着铰缝损伤长度的增加,活载作用下的梁板内力和挠度值也随之增大。 对于中板单侧铰缝,弯矩增幅呈线性递增,边板单侧损伤和中板双侧损伤均会引起梁板产生“单板受力”效应,其“单板受力”临界长度分别为0.6L,0.7L。对于中板双侧铰缝损伤工况,铰缝完全破损下跨中弯矩增加了125.6%,底板应力增加了120.5%,挠度增加了133.4%。

3) 分析计算了不同损伤长度和损伤深度的共同影响下的结构效应值,结果表明当损伤长度和损伤深度二者之一较小时, 梁板弯矩和挠度变化很小。损伤长度为0.6L,损伤深度为50%时,跨中弯矩仅增加了3.4%,挠度增加了0.7%。当损伤长度和损伤深度均较大时,活载作用下的梁板弯矩和挠度增幅明显。

4) 空心板单板受力时,弯矩、剪力与挠度值和全桥共同受力相比均有一定程度增加。20 m 标准空心板算例表明:中板单板受力时抗弯承载能力不满足规范要求,边板单板受力时抗弯承载能力和抗裂验算不能满足规范要求。