酸雨环境下掺锂渣钢筋混凝土柱有限元分析

许开成,易 彬,张立卿,陈博群

(华东交通大学土木建筑学院, 江西 南昌 330013)

锂渣是锂矿生产提炼过程中产生的一种工业废渣。 随着锂矿的开采与锂盐产品应用领域的不断扩大,产生的大量锂渣堆存问题亟待解决,如能够将锂渣进行高效再生利用,在减少资源开采的同时也降低了对环境的影响。 有研究表明将锂渣作为掺合料加入混凝土中,能够有效改善混凝土的内部结构和耐久性[1-4]。 在实际工程中,混凝土结构受服役环境的影响, 可能会由于耐久性不足而发生破坏,其中酸雨对混凝土结构的侵蚀破坏最为常见,并且酸雨已成为我国严重的区域性环境问题[5]。 有必要对酸雨环境下掺锂渣混凝土构件的力学性能进行系统研究。

国内外学者对掺锂渣进行了相关研究。 张兰芳[6]就掺锂渣混凝土的抗压强度和抗碳化能力进行了试验研究;王国强等[7],秦拥军等[8],Wen[9],Li等[10]学者研究了不同锂渣细度和不同锂渣掺量对混凝土力学性能的影响。 在酸雨环境下混凝土力学性能方面,张广泰等[11]探究了在硫酸盐侵蚀下掺纤维锂渣混凝土的力学性能;王凯等[12]探究了酸雨侵蚀下钢筋混凝土构件偏心受压力学性能的损伤退化规律。 在数值模拟方面,于峰等[13],李冬等[14]对钢筋混凝土柱的偏心受压力学性能进行了有限元分析。

综上可知,国内外对掺锂渣混凝土构件的力学性能研究较为成熟,而对于掺锂渣混凝土构件经酸雨侵蚀后的力学性能研究还不够充分。 故在前期试验研究的基础上,基于ANSYS 有限元软件对构件进行数值模拟,通过对比试验结果,解析不同参数对构件承载力的影响, 为掺锂渣混凝土在酸雨地区的推广和使用提供相关理论依据和参考。

1 有限元模型

1.1 有限元单元选取

基于ANSYS 有限元软件, 对掺锂渣钢筋混凝土柱进行有限元模拟,其中加载钢板和混凝土分别采用SOLID45 和SOLID65 单元, 钢筋采用LINK8单元。

1.2 有限元模型建立

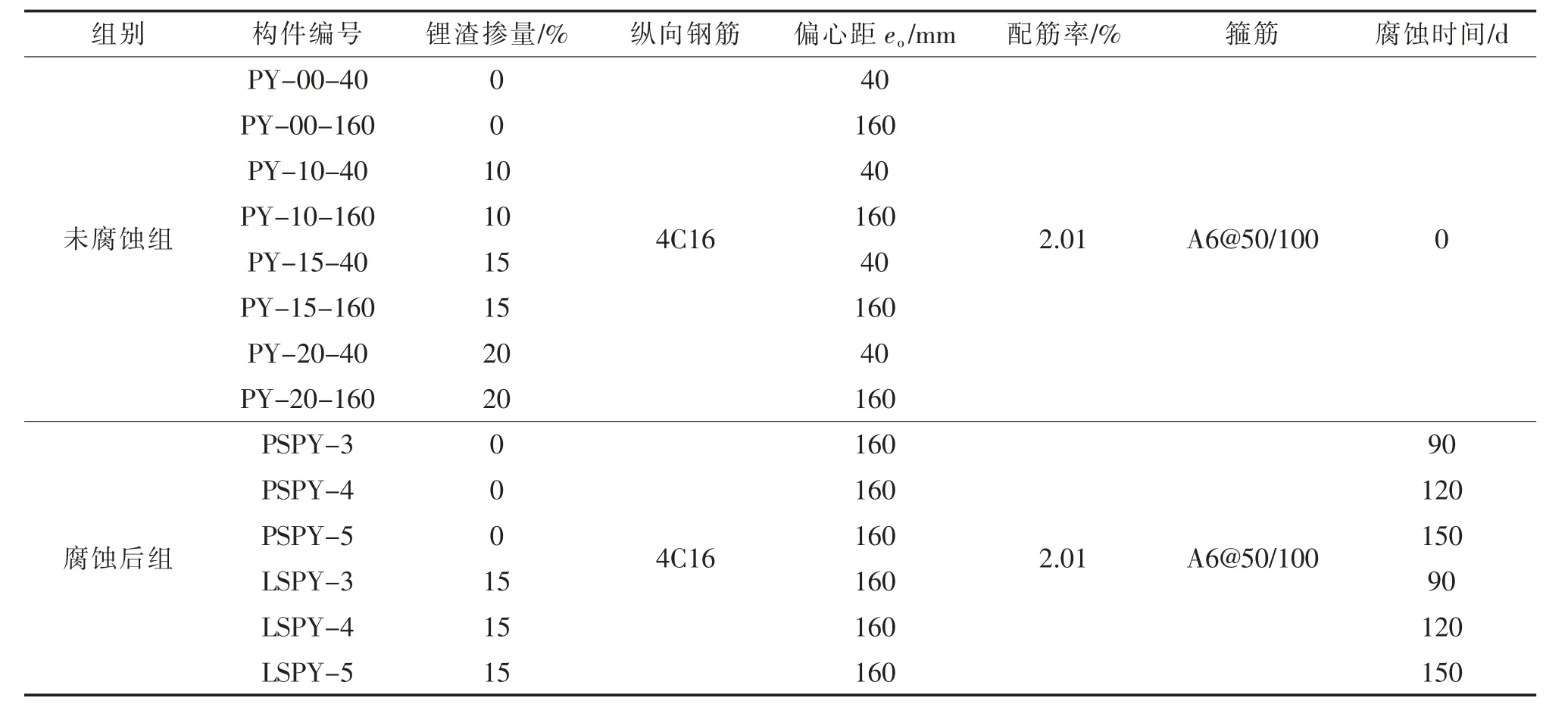

通过对许开成等[15-16]研究中的掺锂渣钢筋混凝土柱构件进行有限元模拟和模型建立,并与试验结果进行对比来验证其模型的可行性。 从腐蚀时间、锂渣掺量、 偏心距3 个因素出发, 试验共计14 个偏压柱, 其中包含8 个未腐蚀组偏压柱,6 个腐蚀组偏压柱。 构件尺寸为250 mm×200 mm×1 400 mm,柱保护层厚度为30 mm。 为保证柱偏心受压时为典型的大偏心受压和小偏心受压,设置构件的偏心距为40 mm和160 mm, 同时在构件两端放置钢垫块以防止应力集中和实现偏压,参考试验梁尺寸及配筋见图1。参考试验梁参数见表1。

图1 构件尺寸及配筋示意图(单位:mm)Fig.1 Component size and reinforcement schemes(unit:mm)

表1 偏压构件一览表Tab.1 Eccentric compressive component parameter list

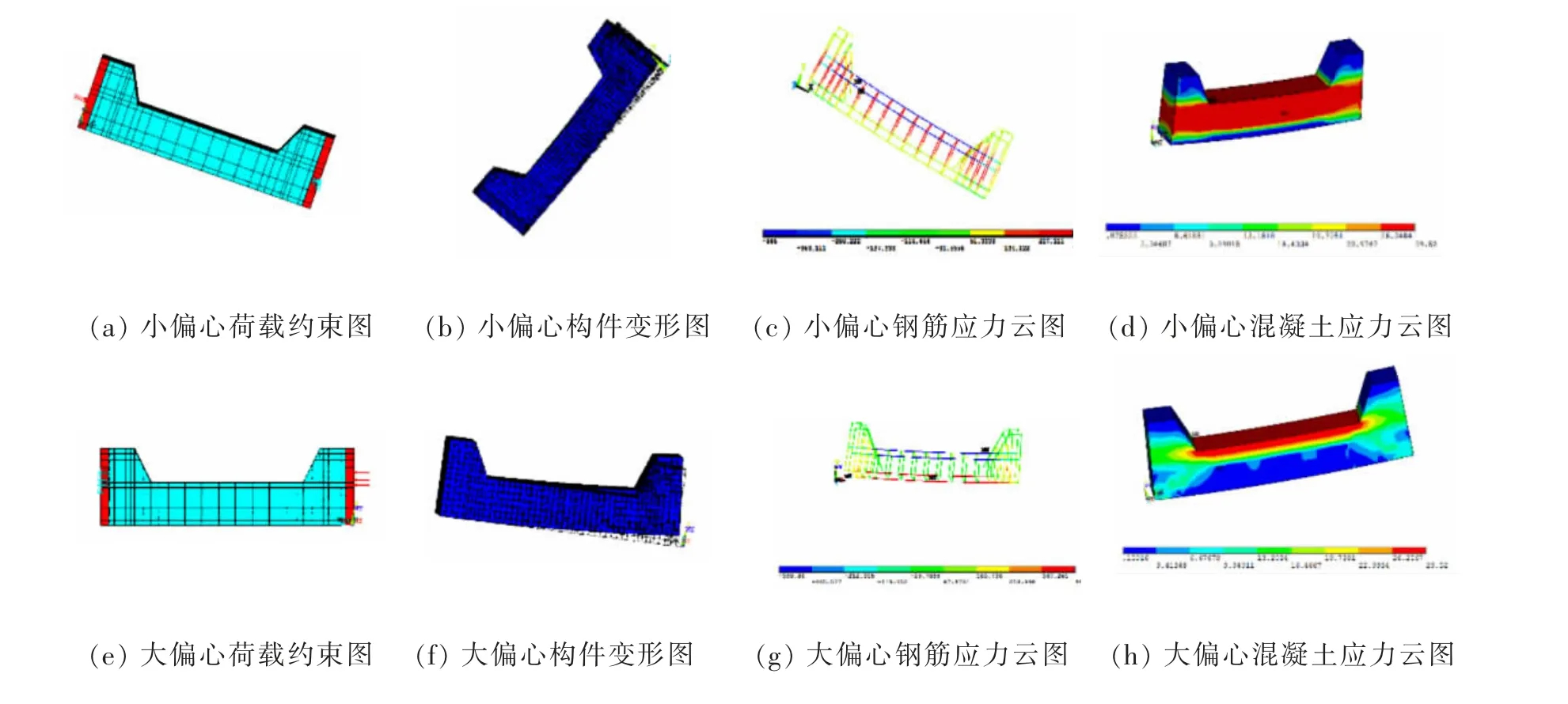

针对试验数据对所有偏压柱构件进行模拟,采用分离式建模。 图2(a)~图2(h)分别为偏心距40 mm 和160 mm 的有限元模型图。 从图2(c)和图2(g)可知偏心距的不同,钢筋的屈服程度也不同, 在大偏心受压构件中受拉钢筋已达到屈服强度, 而小偏心受压构件中远离荷载一侧的钢筋在受压状态下没有达到屈服强度;从图2(d)和图2(h)可知偏心距的不同对混凝土受力形态也有所影响, 且在小偏心构件中混凝土正截面受压区高度更大。

图2 有限元模型图Fig.2 Finite element model drawing

2 有限元结果与分析

2.1 未腐蚀组偏心受压柱有限元模拟结果分析

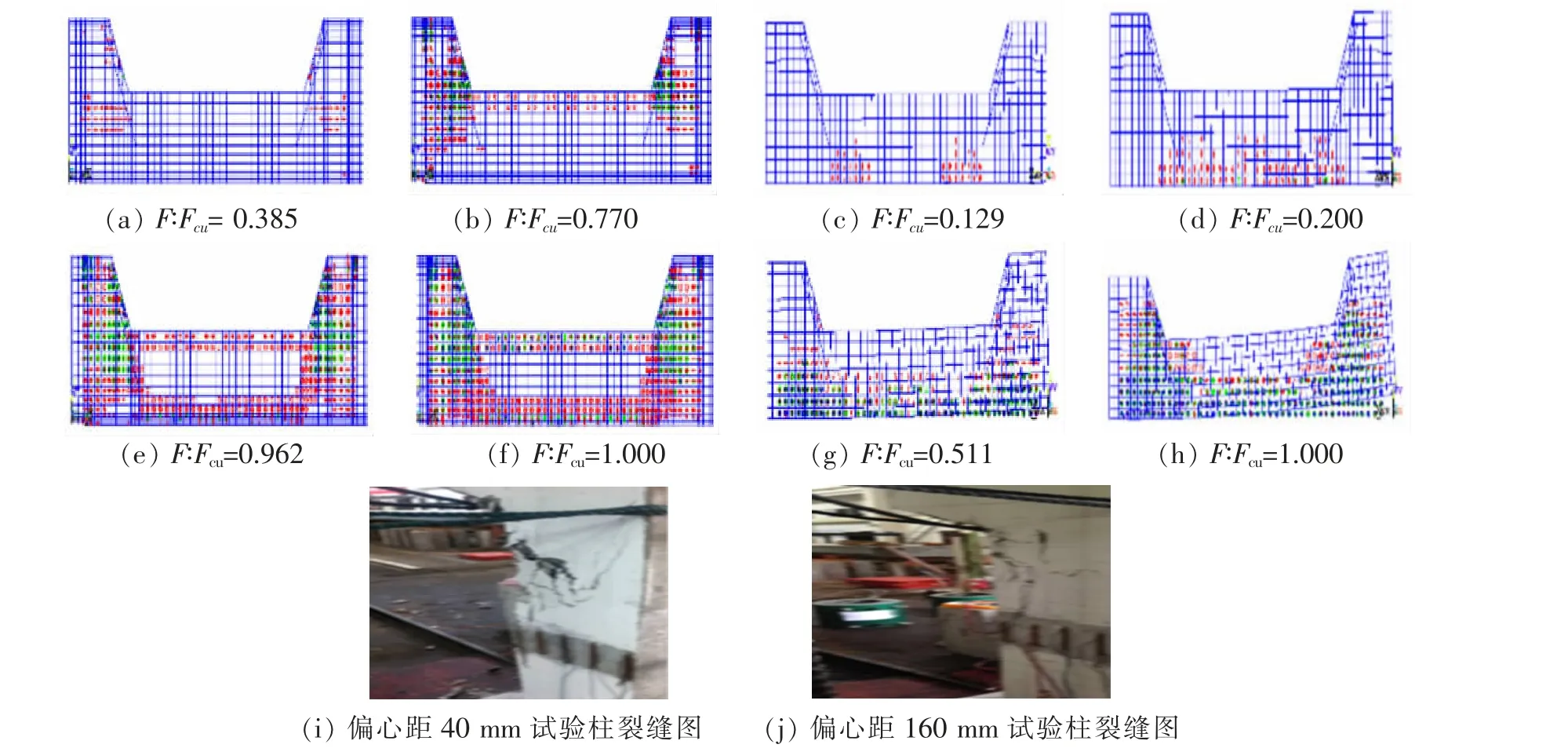

图3 为未腐蚀组不同偏心距下偏压柱模拟破坏形态图,F∶Fcu为构件承受的荷载与其极限承载力的比值,其中图3(a)~图3(f)为偏心距为40 mm 的柱模拟破坏形态图,图3(g)~图3(h)为偏心距为160 mm 的柱模拟破坏形态图。 对于偏心距为40 mm的偏压柱,构件在加载初期处于弹性阶段,其挠度增长缓慢,当荷载子步增加到160 时近轴力侧端的混凝土开始出现微裂缝,如图3(a)所示,继续加载至图3(b)所示时近轴力侧受压区混凝土出现裂纹且部分混凝土被压碎, 远轴力侧混凝土在随荷载增加至图3(e)所示时开始出现裂缝,当加载至近轴力侧混凝土被压碎, 且远轴力侧混凝土出现大量裂缝时,宣告构件破坏,如图3(f)所示,此时远轴力侧钢筋并未达到屈服,如图2(b)所示;对于偏心距为160 mm 的偏压柱,在加载初期,荷载增加到如图3(c)所示时首先在混凝土受拉区出现横向裂缝,且混凝土受拉区主裂缝随荷载增加而更加明显,如图3(d)和图3(g)所示,此时受拉钢筋达到屈服强度,如图2(h)所示,进入流幅阶段,荷载继续增加导致构件中和轴上升,受压区边缘混凝土被压碎,进而宣告构件破坏,如图3(h)所示。 图3(i)和图3(j)为偏心距40 mm 和160 mm 的试验柱裂缝发展图,对照模拟裂缝发展图和实际裂缝发展图可知,两种偏心距下模拟裂缝发展情况与实际情况均较为吻合。差,导致试验结果有时离散性较大,造成试验数据并不能反映其真实规律;②在有限元模型建立中钢筋本构选取的是双直线模型, 未考虑纵筋的强化作用,也未考虑横向箍筋对混凝土构件的环箍作用。

图3 未腐蚀组偏压柱模拟破坏形态图Fig.3 Failure pattern diagram of uncorroded bias column simulation

图4 未腐蚀组偏压柱荷载-侧向变形对比曲线Fig.4 Load-lateral deformation curve of uncorroded bias column

表2 为未腐蚀组偏压柱承载力试验值、 计算值和模拟值的对比结果,由表2 可知,对于偏心距为40 mm 的偏压柱,其承载力试验值与模拟值相对最大和最小误差分别为10%和2%, 说明其实际情况与模拟情况吻合较好,对比承载力计算值与模拟值,发现相对误差在29%以内;对于偏心距为160 mm的偏压柱,其承载力试验值均高于模拟值,相对最大误差为19%,相对最小误差为6%,对比承载力计算值与模拟值,发现相对误差在5%以内,数据吻合较好。 说明采用ANSYS 有限元软件模拟两种不同偏心距下偏压柱的承载力均能达到现行规范的安全要求。

表2 未腐蚀组偏压柱承载力结果比值Tab.2 Ratio of bearing capacity of uncorroded bias column

2.2 未腐蚀组偏心受压柱参数影响分析

2.2.1 锂渣掺量的影响

图5 为不同锂渣掺量对未腐蚀组偏压柱力学性能的影响。 图5(a)和图5(c)分别为偏心距40 mm下不同锂渣掺量对偏压柱荷载-位移曲线和极限承载力的影响。 在初期阶段,锂渣掺量对构件初始刚度影响不大,其中10%锂渣掺量构件相较与其它锂渣掺量构件初始刚度更高,随荷载增加至极限荷载时,锂渣掺量的改变对构件的极限承载力和最大挠度有一定影响,其中相较于无锂渣掺入的构件,其它3 种掺量对构件极限承载力分别有4.3%,3.0%和-3.4%的提升;图5(b)和图5(d)分别为偏心距160 mm 下不同锂渣掺量对偏压柱荷载-位移曲线和极限承载力的影响,可知不同锂渣掺量对偏压柱荷载-位移曲线的影响较小, 其中相较于无锂渣掺入的构件,其它3 种掺量对构件极限承载力分别有2.0%,1.4%和-1.6%的提升。说明不同锂渣掺量对小偏心极限承载力比大偏心的影响更明显,且在一定范围内,锂渣的掺入能提高偏压柱的极限承载力。

图5 不同锂渣掺量对未腐蚀组偏压柱力学性能的影响Fig.5 Influence of different lithium slag content on mechanical properties of uncorroded bias column

2.2.2 偏心距的影响

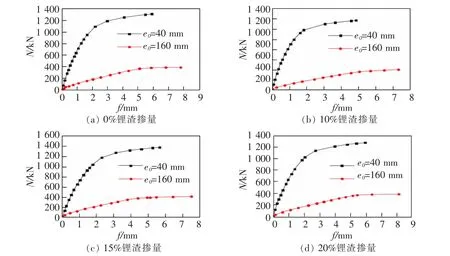

图6 为不同偏心距对未腐蚀组偏压柱的荷载-挠度曲线的影响。 由图6 可得,在相同锂渣掺量的情况下,构件承载力与初始刚度随偏心距的增大而逐渐下降, 最大挠度随偏心距的增大而有一定提高,说明偏心距的改变对构件极限承载力和刚度影响显著。

图6 不同偏心距对未腐蚀组偏压柱荷载-挠度曲线的影响Fig.6 Influence of different eccentricities on load-deflection curves of uncorroded bias column

2.3 腐蚀后偏心受压柱有限元模拟结果分析

图7 为腐蚀后偏压柱荷载-侧向变形模拟值与试验值的对比曲线,分析曲线结果,发现二者初始刚度大部分吻合良好, 试验承载力均比模拟值偏大,最大挠度比模拟值偏小。分析其原因:①由于酸雨腐蚀后的构件表面蚀坑密集,对采集试验数据有相应的影响;②由于构件在模拟酸雨环境下腐蚀不均匀,导致材料具有更大的离散性。

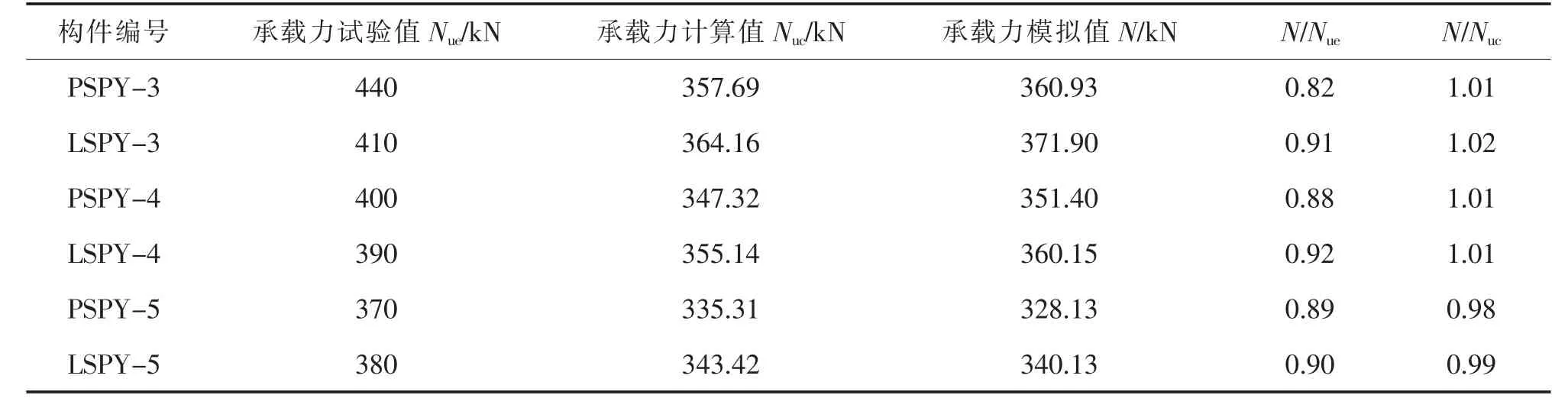

表3 为腐蚀后偏压柱承载力试验值、计算值和模拟值的对比结果,由表3 可得,所有构件承载力试验值均高于其模拟值, 相对最大误差为18%,相对最小误差为8%, 而其计算值与模拟值的相对误差均在2%以内, 证明二者吻合良好。 说明基于ANSYS 有限元软件模拟酸雨腐蚀后偏压柱的承载力均能满足目前现行规范, 且有足够的安全系数,能较好地满足实际情况。

表3 腐蚀后偏压柱承载力结果比值Tab.3 Ratio of bearing capacity of biased column after corrosion

图7 腐蚀后偏压柱荷载-侧向变形对比曲线Fig.7 Load - lateral deformation curve of biased column after corrosion

2.4 腐蚀后偏心受压柱参数影响分析

2.4.1 酸雨腐蚀时间的影响

图8 为酸雨腐蚀时间对腐蚀后偏压柱力学性能的影响。 图8(a)和图8(b)分别为无锂渣和15%锂渣掺量下不同酸雨腐蚀时间对偏压柱荷载-位移的影响,随着腐蚀时间的增加,无锂渣和15%锂渣掺入下的偏压柱其刚度和极限承载力都存在不同程度的下降;图8(c)为酸雨腐蚀时间对不同锂渣掺量下偏压柱极限承载力的影响, 随着腐蚀时间由90 d 到120 d 再到150 d, 无锂渣掺入的偏压柱极限承载力分别降低了2.6%和9.1%, 对于锂渣掺量15%的偏压柱极限承载力分别降低了3.2%和8.5%。 分析说明偏压柱极限承载力随酸雨腐蚀时间的延长而减小,通过锂渣的掺入能一定程度上延缓酸雨腐蚀时间对承载力的影响。

图8 不同锂渣掺量对腐蚀后偏压柱荷载-挠度曲线的影响Fig.8 Influence of different lithium slag content on load-deflection curve of biased column after corrosion

2.4.2 锂渣掺量的影响

图9 为不同锂渣掺量对腐蚀后偏压柱荷载-挠度曲线的影响。 由图9 可得,锂渣的掺入对构件的初始刚度、 延性指标和极限承载力均有一定影响,在出现裂缝前, 锂渣掺量对构件刚度影响甚微,加载至出现裂缝后,有锂渣掺入的构件能有效降低偏压柱刚度的退化,继续加载至构件破坏,锂渣的掺入对不同酸雨腐蚀时间下的偏压柱极限承载力都有一定的提高, 且最大挠度低于未掺锂渣的构件。由此说明,锂渣的掺入对酸雨腐蚀下偏压柱的承载力和抗侧刚度等性能有一定提升。

图9 酸雨腐蚀时间对腐蚀后偏压柱力学性能的影响Fig.9 Effect of acid rain corrosion time on mechanical properties of biased column after corrosion

3 结论

1) 选取合适的有限元单元, 通过ANSYS 有限元软件进行模型的网格区域划分,经加载求解后进行数值分析,模拟偏压柱的破坏形态、极限荷载和荷载-挠度曲线,以验证有限元模型的正确性和可行性,对比实际试验结果发现二者吻合良好。

2) 通过模拟偏压柱的破坏形态,可以直观地看出偏心距对偏压柱裂缝发展情况和破坏模式的影响, 得出材料发生破坏是偏压柱失效的根本原因,且大偏心构件破坏主要受拉钢筋屈服,小偏心构件破坏主要受压区边缘混凝土压碎,二者共同之处是受压区边缘混凝土率先达到极限压应变而被破坏。

3) 通过分析未腐蚀组偏压柱的模拟结果可知,基于ANSYS 有限元软件对不同偏心距下偏压柱的极限承载力进行模拟均能满足我国现行工程设计规范的安全要求。 在相同锂渣掺量的情况下,构件承载力与刚度随偏心距的增大而减小,且偏心距的改变对其影响更为显著, 当锂渣掺量发生改变,小偏心构件极限承载力比大偏心构件更易受锂渣掺量的影响,而锂渣的掺入在一定条件下能提高偏压柱的极限承载力。

4) 通过分析腐蚀后偏压柱的模拟结果可知,基于ANSYS 有限元软件对酸雨环境下有无锂渣掺量的偏压柱极限承载力进行模拟均能满足目前现行规范,且有足够的安全系数,能较好地满足实际情况。 锂渣的掺入对酸雨腐蚀下偏压柱的承载力和抗侧刚度等性能有一定提升,且偏压柱极限承载力随酸雨腐蚀时间的延长而减小,通过锂渣的掺入能一定程度上延缓酸雨腐蚀时间对承载力的影响。