偏压对四面体非晶碳膜结构和性能的影响

李洪,李玉婷,林松盛,石倩,郭朝乾,苏一凡,代明江

(1.广东省现代表面工程技术重点实验室 现代材料表面工程技术国家工程实验室 广东省科学院新材料研究所,广州 510651;2.广东工业大学 材料与能源学院,广州 510006)

四面体非晶碳(ta-C)膜比传统的Ti(Al,Cr)N[1-3]、TiCN 及类金刚石薄膜(DLC)等硬质膜层具有更高的硬度(≥40 GPa)、更好的耐磨性,且不易与被加工金属发生粘黏,被认为是性能最接近金刚石的涂层材料[4],在铝合金加工,尤其是精密加工领域,拥有极大的应用前景[5]。然而利用电弧离子镀技术制备ta-C 膜存在两个缺点:1)在制备过程中会产生很大的残余应力,导致ta-C 薄膜与基底的结合性能差,不利于沉积厚膜[4,6];2)ta-C 膜中存在许多“大颗粒”,直接影响膜表面形貌和耐磨性,导致ta-C 膜难以在高精密加工领域实现更为广泛的应用[7]。

针对残余应力,可在碳基薄膜中掺杂N、P[8]、Ti[9]、Si[10]和Mo[11]等微量元素,当掺杂元素含量较小时,碳基薄膜残余应力降低且硬度降低,随着元素含量增加,残余应力降低速度放缓。Kim 等人[12]对碳基薄膜进行退火处理,由于薄膜原子体积增大,导致局部应力降低。Han 等[13]以 Cr 为过渡层制备的Cr/ta-C 薄膜比相同厚度的ta-C 膜的残余应力降低近30%。Sheeja 等[14]通过调节基底偏压,沉积了两层软硬不同的ta-C 膜,软膜吸收了硬膜中的应力,降低了ta-C 膜的残余应力。针对“大颗粒”,Hu 等[15]研究表明,其密度随着脉冲电源弧流线性增加。田修波[16]在电弧石墨靶表面增加励磁线圈,形成轴向电磁场和机械磁场,进而对靶表面阴极弧斑进行控制,从而达到抑制大颗粒产生的目的。采用磁过滤阴极弧技术,在阴极电弧靶和基体之间安装一个绕有励磁线圈的过滤管,正离子被电子吸引到真空室中,“大颗粒”则被过滤管屏蔽,可减少电弧“大颗粒”在膜层表面沉积[17]。

综上所述,通过掺杂微量元素、采用退火处理及添加过渡层,可减小ta-C 残余应力;同时,增加靶表面轴向磁场和磁过滤装置可有效抑制ta-C 膜“大颗粒”产生,但围绕工艺参数对ta-C 膜的微观结构、碳-碳键结构、力学性能及机械性能的综合研究不多。本文将系统地研究偏压对ta-C 膜残余应力、大颗粒、微观结构及性能的影响规律,阐明工艺条件-组织结构-性能之间的映射关系,为ta-C 膜的进一步应用提供理论基础。

1 试验

1.1 ta-C 膜制备

采用荷兰豪泽Flexicoat ® 850 功能薄膜沉积设备,设备包含镀膜系统、沉积系统、夹具、冷却系统及工艺控制系统。设备内部有3 列磁控靶(本文用到其中一列Cr 靶,99.99%)及1 列电弧靶(石墨靶,99.99%),每列可垂直安装3 个靶材。设备负偏压范围为0~−1000 V,极限真空<5×10−6mbar,加热温度0~600 ℃,工件架可公自转,转速在0~10 r/min可调。热电偶位于工件架下方,用于测量镀膜腔室内温度。

采用YG6 硬质合金(尺寸φ20 mm×3 mm,成分为WC-6at.% Co,湖南株洲精钻硬质合金有限公司)、P(100)型单晶硅、不锈钢片(尺寸 60 mm×20 mm×0.5 mm)为基体。抛光后的YG6 硬质合金片、Si 片及不锈钢片经过超声清洗后,放入烘箱进行干燥,备用。炉腔清理完成后,在放入样品镀膜前,先在工件架上镀一层Cr,以避免工件架上残留物质对ta-C 膜造成影响。基体经过预处理(抽真空—加热—刻蚀—氩离子清洗)后,按照表1 所列参数镀ta-C 膜。

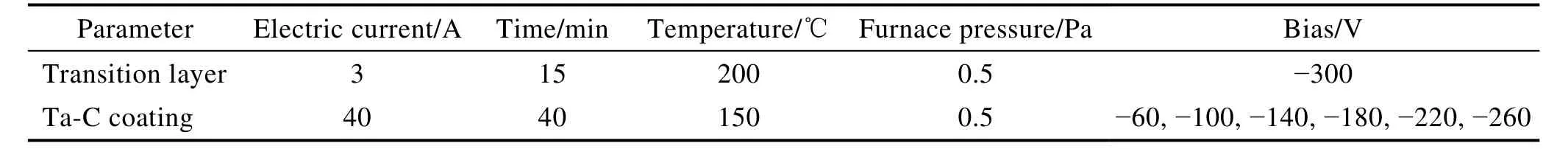

表1 镀ta-C 膜工艺参数Tab.1 Ta-C coating process parameter

1.2 ta-C 膜结构表征及性能测试

利用场发射扫描电子显微镜(SEM,FEI, NanoSEM 430)对ta-C 膜表面、截面及磨损后的显微结构进行观察。利用拉曼光谱(Raman, Renishaw, in Via)及X射线光电子能谱(XPS, Fisher-VG, ESCALAB 250)对ta-C 膜相结构进行分析。

利用纳米压痕仪(Bruker, Nano Indenter XPTM,恒定载荷3 mN,载荷分辨率50 nN)及洛氏硬度计(莱州市得川试验仪器有限公司,HR-150A,载荷150 kg,保载时间15 s)对ta-C 膜硬度及韧性进行测量。利用薄膜应力测量仪(深圳市速普仪器有限公司,FST1000)对ta-C 膜残余应力进行测试。利用多功能材料表面性能试验仪(兰州华汇仪器科技有限公司,MFT-4000)及金相显微镜(LEICA, MW550)对ta-C膜与基体的结合力进行测试及判定,加载速度100 N/min,结束载荷100 N,划痕长度5 mm。利用摩擦磨损试验仪(兰州华汇仪器科技有限公司,MS-T3001)及三维轮廓仪(Bruker, DEKTAK XT)对ta-C 膜摩擦系数及磨损率进行测量,对摩材料为φ4 mm 的Si3N4,载荷1000 g,线速度0.2 m/s,时间120 min。

2 结果与讨论

2.1 偏压对ta-C 薄膜显微形貌的影响

图1 是不同偏压下Si 片表面沉积ta-C 薄膜的表面SEM 显微形貌。从图中可以看出,偏压在−60~−100 V时,薄膜表面小粒径碳颗粒数量增多。在−140~−260 V时,薄膜表面小粒径碳颗粒数量逐渐减少,大粒径碳颗粒数量增多。阴极电弧离子镀过程中,阴极弧斑在石墨靶表面持续燃烧,形成“熔池”,迸射出电子、离子及碳颗粒,碳颗粒与周围正离子碰撞结合成带正电粒子[18],当偏压在−60~−100 V 时,随着偏压升高,更多带正电小粒径碳颗粒沉积到基体表面,此时电场还不足以使带正电大粒径碳颗沿着电场方向沉积到基体表面,因此随着偏压升高,小粒径碳颗粒数量增多。随着偏压继续增加,靶材与基体之间的电场强度增加,更多带正电大粒径碳颗粒沉积到靶材表面,由于粒子轰击能量增加,在靶材表面发生反溅射,更多沉积到靶材表面的小粒径碳颗粒被溅射掉,从而导致随着偏压继续增加,基体表面大粒径碳颗粒数量增加,小粒径碳颗粒数量减少。

图1 不同偏压下Si 片上沉积的ta-C 薄膜的表面形貌Fig.1 Surface morphology of ta-C films on Si sheets under different bias pressures

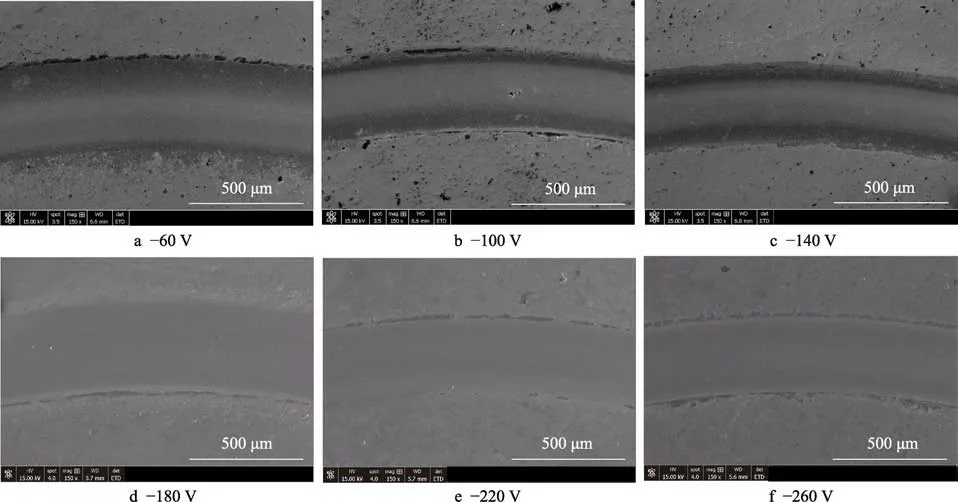

图2 是不同偏压下Si 片上沉积ta-C 薄膜的截面SEM 显微形貌,Cr 层沉积时间15 min,ta-C 膜沉积时间40 min。从图中可以看出,在不同偏压条件下,Cr 过渡层厚度约0.1 μm 左右,ta-C 膜厚度约0.5 μm左右,偏压对薄膜厚度影响不大,沉积时间是影响膜层厚度的最关键因素。此外,还可以看出,基体与Cr 层之间及Cr 层与ta-C 膜之间的层间界面清晰,无明显缝隙。

图2 不同偏压下Si 片上沉积的ta-C 薄膜的截面形貌Fig.2 Cross-section morphology of ta-C films on Si sheets under different bias pressures

2.2 偏压对ta-C 薄膜结构的影响

图3 不同偏压ta-C 薄膜的可见光Raman 图谱Fig.3 Visible Raman spectra of ta-C films at different bias voltages

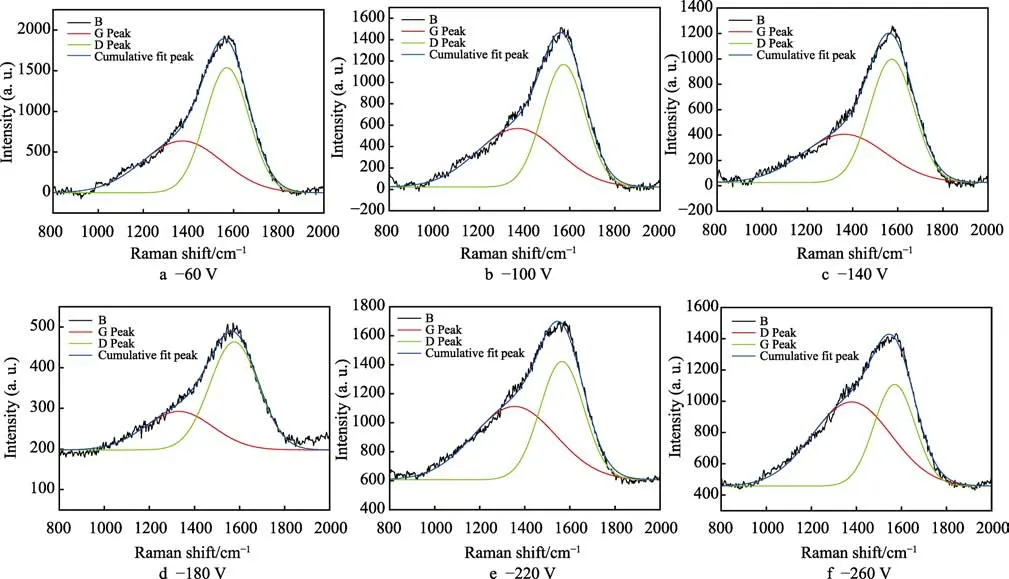

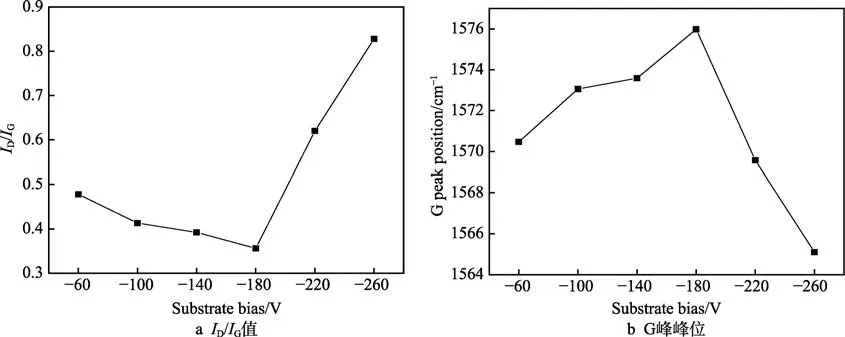

利用高斯函数将 ta-C 薄膜 Raman 光谱分为1360 cm−1处的D 峰和1580 cm−1处的G 峰(图4a),获得薄膜中碳原子的键结构。D 峰和G 峰都反映了sp2杂化碳的不同构型。D 峰对应于膜层内石墨晶粒边界无序结构,由石墨结构中无序碳键伸缩振动(A1g)引起;G 峰对应膜层内sp2片层团簇结构,由石墨结构中C—C 键伸缩震动(E2g)引起[19]。由于碳基薄膜内sp3键的拉曼散射峰(1332 cm−1)与D峰(1355 cm−1)接近,且石墨结构引起的拉曼散射强度是金刚石的30~60 倍,通常认为sp3键拉曼散射峰湮没于石墨结构D 峰中[20]。利用Raman 光谱无法直接获得ta-C 膜中sp3键含量,但可以通过D 峰和G峰的相对强度比来定性判断薄膜中sp3键含量变化,ID/IG的值越小,薄膜中sp3键含量越高,薄膜的硬度就越大。偏压从−60 V 到−180 V,ID/IG值逐渐减小,ta-C 薄膜中sp3键含量增加;偏压从−180 V 到−260 V,ID/IG值逐渐增加,ta-C 薄膜中sp3键含量减少(图5a)。利用电弧离子镀技术制备ta-C 膜的过程中,随着偏压升高,入射能量增加,膜内残余应力增加,sp3键含量增加。随着偏压持续增加,入射的高能离子破坏膜中的sp3键结构,使其发生石墨化转变,sp3键含量降低。图5b 是不同偏压下G 峰峰位,通过G 峰峰位变化也可间接判断ta-C 膜中sp3键含量变化:G峰峰位向高波数移动,膜层中sp3键含量增加;G 峰峰位向低波数移动,膜层中sp3键含量降低。从图中可看出,偏压从−60 V 到−180 V,ta-C 膜中G 峰向高波数移动,膜中sp3键含量增加;偏压从−180 V 到−260 V,ta-C 膜中G 峰向低波数移动,膜中sp3键含量降低。

图4 不同偏压ta-C 薄膜可见光Raman 谱的高斯分峰Fig.4 Gauss peaks of Raman spectra of ta-C films at different bias voltages

图5 不同偏压ta-C 薄膜的ID/IG 值和G 峰峰位Fig.5 ID/IG value (a) and G peak position (b) of ta-C films under different bias voltages

利用拉曼光谱仅可定性判断薄膜中sp3键和sp2键相对含量的变化,利用薄膜的XPS 图谱可对ta-C膜中sp3和sp2键含量进行定量分析。利用高斯函数对不同偏压下ta-C 膜XPS 图谱中的C1s 峰进行分峰处理(图6),再利用公式(1)对sp3键含量进行计算,见图7。

从图中可以看出,偏压从−60 V 到−180 V,sp3键含量逐渐增加,偏压从−180 V 到−260 V,sp3键含量减少,当偏压为−180 V 时,sp3键含量最高,为62%。

图6 不同偏压ta-C 薄膜C1s 的XPS 窄扫描谱Fig.6 XPS narrow scanning spectra of C1s in ta-C thin films under different bias pressures

图7 不同偏压ta-C 膜sp3 键含量及残余应力Fig.7 sp3 bond content and residual stress of ta-C films under different bias

2.3 偏压对ta-C 薄膜硬度的影响

图8 是不同偏压ta-C 膜的硬度及弹性模量。从图中可以看出,偏压从−60 V 到−180 V,ta-C 膜硬度和弹性模量逐渐增加;偏压从−180 V 到−260 V,ta-C膜硬度和弹性模量逐渐减小。当偏压为−180 V 时,ta-C膜硬度和弹性模量最高,分别为83 GPa 和1879 GPa。随着偏压的增加,碳离子入射能量增加,根据Robertson 表面注入模型[21],部分碳离子穿透表面层,进入亚表面层,填充了亚表面层的间隙,增加了局部应力和原子密度,碳原子的价态便会调整,产生更多的sp3键,薄膜的硬度增加。碳离子进入亚表面层具有一个临界值,超过这个临界值,碳离子多余的能量将会以热能的形式释放出来,这样将导致传热和密度的松弛,石墨化的程度增大,膜层的硬度降低[22]。弹性模量反映了材料在外力作用下变形阻力的大小,弹性模量越大,材料变形阻力越大,ta-C 膜弹性模量与膜内结构相关。

图8 不同偏压ta-C 膜的硬度及弹性模量Fig.8 Hardness and elastic modulus of ta-C films under different bias voltages

2.4 偏压对ta-C 薄膜结合强度的影响

图9 是不同偏压样品的压痕形貌。可以看到,偏压从−60 V 到−140 V,ta-C 薄膜表面压痕裂纹较小,其数量及长度逐渐增加;偏压−180 V 下制备的ta-C膜表面压痕裂纹数量减少,裂纹长度增加;偏压−220 V 和−260 V 下制备的ta-C 膜表面压痕裂纹逐渐减少,压痕边缘塌陷。偏压从−60 V 到−180 V,随着ta-C 膜内残余应力逐渐增加,在外力作用下产生裂纹,随着残余应力增加,裂纹的数量及长度增加,当残余应力达到最大(−180 V)时,发生应力集中,微裂纹数量减少,长度达到最大。偏压从−220 V 到−260 V,随着膜层内石墨化程度增加,膜层内残余应力降低,硬度降低。在外力作用下,裂纹数量减少,同时压痕边缘容易发生软化塌陷。

图9 不同偏压ta-C 薄膜的压痕形貌图Fig.9 The indentation morphology of ta-C films under different bias voltages

图10 是不同偏压ta-C 薄膜的划痕形貌图。可以看出,随着偏压升高,ta-C 膜与基体的结合力先升高后降低,偏压−140 V 时,结合力达到最大(83 N)。在较低的偏压下,离子沉积到基体的能量也比较小,导致膜层不致密,结合力较小;随着偏压升高,离子沉积到基体的能量增加,结合力增加;随着偏压继续升高,入射到基体的碳离子对基体表面形成反溅射,更多的大尺寸碳颗粒形成,膜层内石墨化程度逐渐增加,导致ta-C 膜结合力逐渐降低[23]。

2.5 偏压对ta-C 薄膜摩擦学性能的影响

图10 不同偏压ta-C 薄膜的划痕形貌图Fig.10 Scratch morphology of ta-C films under different bias voltages

图11 是不同偏压ta-C 薄膜与Si3N4陶瓷球对磨的摩擦系数随时间的变化曲线。从图中可以看出,在偏压−60~−180 V 下制备的ta-C 膜在摩擦磨损过程中,经过初始阶段的磨合后,摩擦系数逐渐趋于稳定。偏压−60 V 时,摩擦系数稳定在0.13 左右;偏压−100 V时,摩擦系数稳定在0.08 左右;偏压−140 V 时,摩擦系数稳定在0.09 左右;偏压−180 V 时,摩擦系数稳定在0.11 左右;偏压−220 V 时,摩擦系数稳定在0.12 左右。由于表面碳颗粒的影响,摩擦磨损过程中出现了摩擦系数凸起。偏压−220 V 时,表面存在更大碳颗粒,摩擦系数高且不稳定。

图11 不同偏压ta-C 薄膜的摩擦系数曲线Fig.11 Friction coefficient curves of ta-C thin films under different bias pressures

图12 是不同偏压ta-C 薄膜的磨痕SEM 形貌。从图中可以看出,偏压−60 V 时,样品磨痕周围出现大量磨屑,且一侧出现裂纹;偏压−100 V 时,样品磨痕两侧出现裂纹;偏压−140 V 时,样品磨痕内部光滑,无明显裂纹;偏压−180 V 时,样品磨痕两侧出现裂纹;偏压−220 V 时,样品划痕内部光滑,一侧出现裂纹;偏压−260 V 时,样品划痕宽度增加,一侧出现裂纹。对与不同偏压的ta-C 薄膜对磨的Si3N4球进行EDS 分析,所有Si3N4球表面都存在C,表明摩擦过程中在ta-C 薄膜表面存在石墨转移膜,起到了润滑剂的作用,提高了薄膜的耐磨性[24]。

图12 不同偏压ta-C 薄膜的磨痕形貌图Fig.12 Wear track morphologies of ta-C thin films under different bias pressures

图13 是不同偏压ta-C 薄膜摩擦磨损后的磨痕宽度及磨损率。偏压从−60 V 到−260 V 时,磨痕的宽度先减小后增加,当偏压为−140 V 时,磨痕宽度最小。通过磨痕宽度及轮廓仪测得磨痕深度,并计算得到ta-C 膜磨损率,其变化趋势与磨痕宽度一致,当偏压为−140 V时,ta-C膜磨损率最小,达1.39×10−7mm3/(N·m),即耐磨性最高。随着偏压的增加,ta-C 薄膜的耐磨性先增加后降低,这主要是由薄膜的硬度、残余应力及摩擦磨损过程共同决定。随着偏压增加,ta-C 薄膜的硬度和残余应力逐渐增加,偏压小于−140 V 时,膜层硬度对耐磨性的贡献大于残余应力对膜层耐磨性的牺牲,使得在偏压从−60 V 到−140 V 时,随着偏压的增加,膜层耐磨性增加。偏压从−140 V 到−180 V时,膜层硬度和残余应力继续增加,此时残余应力对膜层耐磨性的牺牲大于膜层硬度对耐磨性的贡献,导致膜层耐磨性下降。随着偏压继续增加,膜层硬度降低,膜层石墨化程度增加,ta-C 膜耐磨性降低,但磨粒磨损现象减少。

图13 不同偏压下ta-C 薄膜的磨痕宽度及磨损率Fig.13 Width of wear scar and wear rate of ta-C films under different bias pressure

3 结论

1)随着偏压升高,ta-C 膜表面大尺寸碳颗粒数量逐渐增加,小尺寸碳颗粒由于反溅射作用,其数量逐渐减少。

2)随着偏压升高,ta-C 膜硬度、sp3键含量及残余应力升高后降低,偏压为−180 V 时,硬度达到最大83 GPa,sp3键含量亦达到最大62%。

3)随着偏压升高,ta-C 膜与基体结合力先增加后降低,偏压为−140 V 时,达到最大,为83 N。

4)偏压为−100 V 和−140 V 时,ta-C 膜摩擦系数稳定且最低,保持在0.08~0.09 之间。摩擦磨损过程中,偏压较低的薄膜以滑动磨损和磨粒磨损为主。随着偏压继续升高,ta-C 膜石墨化程度增加,磨粒磨损现象减少。偏压为−140 V 时,磨损率最低,达1.39×10−7mm3/(N·m)。

5)通过综合研究ta-C 膜结构及性能随偏压的变化规律发现,当偏压为−140 V 时,ta-C 膜结构及综合性能达到最优。