大型数控滚齿机A轴转台回转进给机构的研究

洪程东

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

0 引言

大型滚齿机是盾构机、军工、风电、轴承、电站、船舶、矿山、冶金等行业,大型齿轮工件的把关加工设备,可通过滚切法或成形法加工各类齿轮齿形。大型数控滚齿机,比常规滚齿机有着巨大的代差优势[1]。首先,大型数控滚齿机可使用高速机卡刀具,刀具线速度可达180m/min,加工效率高提高5~10倍;其次,大型数控滚齿机采用电子齿轮箱,简化了机床传动结构,提高可靠性,易于操作和维护。而我国大型数控滚齿机长期依靠进口格里森、利勃海尔等国外产品,为打破依赖进口局面,齐重数控装备股份有限公司自主研发大型数控滚齿机,首台研制5米加工直径的大型数控滚齿机[2]。

机床具有六个数控轴,可四轴联动,各轴如下:

X轴:立柱延工件径向运动;

Y轴:滚刀延工件切向运动;

Z轴:刀架延工件轴向运动;

A轴:刀架绕X轴旋转运动;

B轴:滚刀主轴旋转运动;

C轴:工作台旋转运动;

本文就A轴转台回转进给机构的原始设计进行了研究,需实现对重达5t滚齿刀架提供回转进给,克服滚齿刀架巨大的颠覆和偏载力矩,以及滚齿加工时的强力切削;还需完成定位精度±2″的高精度回转进给运动,从而为大型高精度滚齿加工设备提供A轴进给技术支持。

1 技术方案与措施

本研究采用的技术方案是:该回转进给机构包括转台体、回转台、导向元件、传动元件、定位元件和反馈元件;转台体为主体框架,回转台在转台体内做回转运动,带动与其连接的滚齿刀架做回转进给运动;导向元件设有双列圆柱滚子轴承径向定位机构和双侧滑动导轨轴向定位机构;传动元件采用双伺服电机驱动,通过减速机、联轴器、双导程蜗杆和蜗轮的消隙传动驱动回转台回转运动;定位元件为轴向固定在转台体上的若干个碟簧卡紧油缸;回转台相对于转台体圆周位置的反馈元件为安装在回转台中心处的圆光栅[3]。

附图说明:

以下结合附图和具体实施方式对本研究加以详细说明。

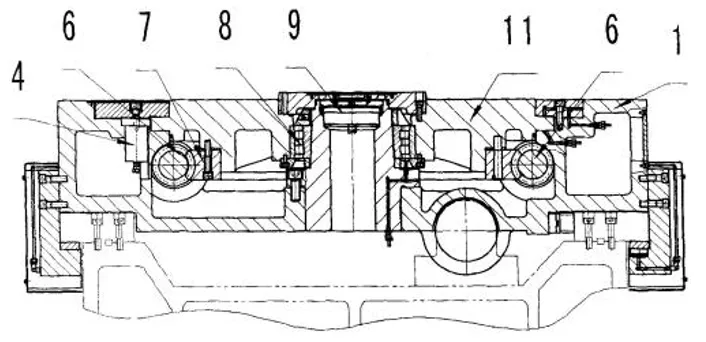

图1 本研究主视图

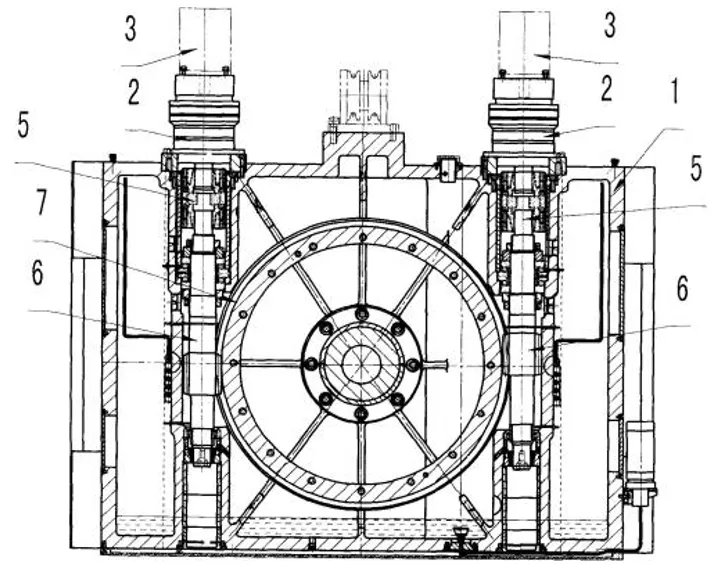

图2 图1的俯视图

图3 图1的左视图

图4 图1的横剖面图

图5 图1的立剖面图

1.转台体;2.减速机;3.伺服电机;4.卡紧油缸;5.联轴器;6.双导程蜗杆;7.蜗轮;8.双列圆柱滚子轴承;9.圆光栅;10.滚齿刀架;11.回转台。

具体实施方式:

请参阅图1至图5,该大型数控滚齿机A轴转台回转进给机构包括转台体1、回转台11、导向元件、传动元件、定位元件和反馈元件构成;转台体1为主体框架,回转台11在转台体1内做回转运动,带动与其连接的滚齿刀架10做回转进给运动;导向元件设有双列圆柱滚子轴承8径向定位机构和双侧滑动导轨轴向定位机构;传动元件采用双伺服电机3驱动,通过减速机2、联轴器5、双导程蜗杆6和蜗轮7的消隙传动,驱动回转台11回转运动;定位元件为轴向固定在转台体1上的12个碟簧卡紧油缸4,对回转台11进行轴向卡紧,通过摩擦力实现对回转台11的制动,从而保证滚齿刀架10工作时的稳定性。回转台11相对于转台体1圆周位置的反馈元件为安装在回转台11中心处的36000线圆光栅9[4]。圆光栅9能够精确反馈回转台11相对转台体1的圆周位置,形成闭环控制,从而进一步提高系统精度,确保定位精度±2″的高精度回转进给运动。

2 实施效果

通过以上技术方案的细致研究,与各措施的实施,实现了5t滚刀架的强力切削,以及定位精度±2″的高精度回转进给,并且整机已通过实际生产验证。应用本A轴转台回转进给机构的首台大型数控滚齿机YK31500L,已获得首台(套)产品,黑龙江省科技进步二等奖;本A轴转台回转进给机构已申请国家专利,专利申请号:CN200920244065.5;公开号:CN201552463U[5]。

3 结语

大型数控滚齿机是大型齿轮零件的加工把关设备,大型齿轮零件在我国各重型领域均有应用;齐重数控装备股份有限公司,在首台5米数控滚齿机研制成功后,已进行了大型数控滚齿机系列化生产,从2.5~16米的加工直径范围内,划分了10个规格的系列产品,涵盖了大型齿轮零件的尺寸范围。面对当今日益严峻的国际形势,以及随时可能出现的单边霸权主义,唯有自强才是硬道理;必须减少和避免对进口设备的依赖,自主研发创新,提升国产自制能力,才能挺起我国的工业脊梁。