纵轴式掘进机回转台有限元分析

田 震,贺 星,刘 伟,高 珊,苗长伟

(周口师范学院 机械与电气工程学院,河南 周口 466001)

煤炭在我国一次性能源消耗中占有极大比重,对保障国民经济的快速发展具有重要作用[1-2]。因此,发展可靠高效的煤矿巷道掘进机械对于煤炭开采行业至关重要。纵轴式掘进机是一种集煤岩截割、运输、履带行走以及喷雾降尘等功能的联合机组,被广泛应用在掘进公路隧道、煤矿巷道等工程当中[3-4]。在实际生产中,纵轴式掘进机工作条件极端复杂,机器运行时各部分的载荷变化很大,尤其是掘进机的履带行走机构、煤岩截割机构、扫煤回转机构、装送传输机构等,都可能因为掘进作业时负载的变化而出现机械故障,从而影响掘进机的整体安全稳定性。

为研究纵轴式掘进机工作过程中回转台的受力特性,以EBZ 220掘进机为研究对象,利用PRO/E软件建立回转台的三维模型并将其导入有限元分析软件ANSYS Workbench中进行网格划分;通过对回转台的受力进行分析,对模型施加边界条件进行静力学分析。仿真得到了回转台在不同工况条件下的应力应变分布,通过仿真结果可对回转台的工作可靠性进行验证。

1 回转台受力分析

掘进机工作运行时,回转台主要承受以下载荷作用[5-7]:掘进时的行走驱动力Fa、截割部升降油缸推力Fb、截割部回转油缸推力Fc、截割部自身质量产生的弯矩M0。

截割部在破碎煤岩的过程中,水平截割时工况更为恶劣,当截割部处于水平位置时,回转台受载情况如图1所示。

图1 掘进机回转台承受载荷图

当掘进机处于水平截割时,其受力简图如图2所示。在初始状态时,如图2(a)所示,截割头处于KJ线上,未发生转动;图2(b)是掘进机向左截割时受力状态,此时回转台向左转动一定的角度α°。用F1表示沿右侧BD方向回转油缸所受到的推力,L1表示对应的力臂;F2表示沿左侧AC方向回转油缸受到的拉力,L2表示对应的力臂。回转油缸对于回转台的综合力矩可按下式进行计算:

(a)初始状态

T1=F1×L1+F2×L2=F1×(L1+0.75L2)

(1)

掘进机在运行时,回转台受到来自不同方向的变化截割阻力。若让掘进机平稳运转,就必须保证回转台在转动时处于稳定的水平状态。回转台在运行时,旋转速度缓慢,在瞬时情况下可以把回转台看作平衡状态,所以承受的力矩也认为是平衡的,即液压缸和截割阻力作用于回转台的力矩大小相等,如式:

T0=Fx·Lok·cosθ

(2)

式中θ是截割部的升高角度。假设截割部的阻力是确定值,当θ=0°时,截割部的阻力矩数值最大且与油缸的作用力矩大小相等,由公式(1)可知,此时只需计算出L1+0.75L2的最小值即可。

2 回转台网格划分

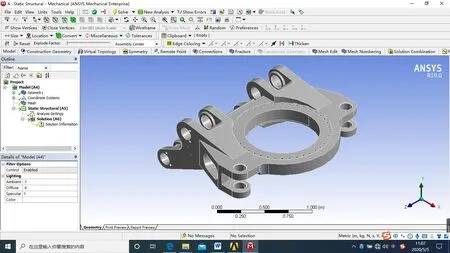

通过Pro/E 5.0完成对回转台的三维建模后以Parasolid格式将模型导出,并以*.x_t后缀命名文件。在ANSYS Workbench软件中选择“Static Structural”项目,在Geometry中完成对回转台模型的选取。在静力学分析模块“Static Structural”中导入回转台三维模型,如图3所示。

图3 回转台模型导入

在“Static Structural”界面下,选择“Engineering Data”进入材料库,在最后一项中添加所需材料,分别点击左侧工具栏选择弹性模量、泊松比和材料密度等,然后加入具体参数值,其中EBZ 220掘进机回转台使用的材料为ZG270-500,该材料弹性模量为2.13×105MPa,材料密度为7.89×103kg/m3,泊松比0.28,屈服极限是270 MPa。在静力学分析模块窗口区对回转台进行网格划分,网格划分后的回转台模型如图4所示。

图4 回转台网格划分

3 回转台有限元分析

根据回转台实际运转情况,添加约束条件[8-9],如图5所示。根据实际要输出的应力、应变结果,添加对应的求解选项,即可求解得到回转台在不同工况下的位移云图和应力云图。

图5 有限元模型载荷约束图

当掘进机截割部在最低位置自左到右沿煤岩层理方向截割至中位时,设定此时为工况1,对回转台进行静力学分析后得到回转台的位移云图和应力云图,如图6、图7所示。由图可见,回转台在工况1中受到的最大应力为164.94 MPa,小于EBZ 220掘进机回转台的许用应力270 MPa,在工况1条件下能够满足运行强度要求。回转台最大位移为0.327 mm,应力应变的最大区域均在左右臂支撑耳架铰接的拐角处。由应力和应变云图结合实际工况可以得出,当回转台在中线最低点扫煤时,回转油缸处于收缩状态,只承担了一部分支承力。此时,回转台左右铰接耳架对于截割部有固定和约束作用,同时承受着来自截割头的较大截割阻力,因此该区域的应力应变较为集中。

图6 工况1时回转台位移云图

图7 工况1时回转台应力云图

当掘进机截割部在水平位置自左到右沿煤岩层理方向截割至中位时, 设定此时为工况2,对回转台进行静力学分析,得到对应的应力和位移云图,如图8、图9所示。由图可见,当回转台处于工况2时,受到的最大应力为176 MPa,回转台能够满足运行强度要求。应力主要集中在回转台主铰耳铰接处靠近回转中心的位置。在此时最大位移为1.182 6 mm,位移变化最大的地方是在与升降油缸相铰接的耳架处,尤其以左侧耳架变形最大。

图8 工况2时回转台位移云图

图9 工况2时回转台应力云图

当掘进机截割部在最高位置自左到右沿煤岩层理方向截割至中位时, 设定此时为工况3,对回转台进行静力学分析,得到对应的应力和位移云图,如图10、图11所示。由图可见,当回转台处于工况3时,受到的最大应力为204.13 MPa,小于EBZ 220掘进机回转台的许用应力270 MPa,在工况3条件下能够满足运行强度要求。在此时最大位移为1.499 mm。

图10 工况3时回转台位移云图

图11 工况3时回转台应力云图

掘进机沿着煤岩层理方向不断横向往复截割,并且高度逐渐上升,当到达掘进机截割部工作最高点,即升降油缸处于伸长最大量程时候,升降耳架承重增加,极易出现变形位移。此时掘进机自左到右运行,所以位移最大点出现在右侧升降耳架外侧铰接圆环处;应力集中点主要在主铰接耳架与铰接轴相接的回转承接点附近。

4 结论

利用PRO/E软件建立了回转台的三维模型并将其导入有限元分析软件ANSYS Workbench中进行网格划分;通过对回转台的受力进行分析,对回转台模型施加边界条件。通过分析回转台在三种工况条件下的应力应变分布发现截割部在最高位置自左到右沿煤岩层理方向截割至中位时,回转台的受力和变形最大,其中最大应力为204.13 MPa、最大位移为1.499 mm。研究结果表明三种工况条件下回转台受力均小于其许用应力,该型掘进机回转台在工作过程中具有较高的可靠性。