双金属鼓式制动器高温工况的试验与仿真

边 疆,王晓颖,桂良进,范子杰

(清华大学 车辆与运载学院,和汽车安全与节能国家重点实验室,北京100084,中国)

鼓式制动器是一种主要应用在客车、重型货车等商用车上起制动作用的安全构件。这些商用车辆的特点是制动温度高、运载重量大,因而对鼓式制动器的性能要求较高。目前国内应用最广泛的鼓式制动器为凸轮式领从蹄型制动器。制动器在制动过程中,通过制动鼓与摩擦片的摩擦作用将车辆的动能和势能转化为热能,吸收了制动热能的制动鼓和摩擦片的力学和热学性能会发生变化。当温度达到一定程度后,摩擦片材料的各项性能会迅速衰退[1],导致制动器失效。同时制动器是车辆的常用工作部件,频繁的温升会导致制动器热疲劳,即使未达到材料的强度极限,也会出现小裂纹或突然断裂[2]。这些失效和破坏将极大地威胁行车安全。

目前,对鼓式制动器的试验研究多为温度测试,应变测试较少。O. P. Singh等[3]对鼓式制动器进行试验,研究了制动器关键测点在连续制动过程中的温度变化历程。陈兴旺[4]通过台架试验研究了商用车从不同坡度的道路上匀速下坡过程中制动鼓外表面的温度变化。张方宇等[5]利用试验台架得到了鼓式制动器在单次制动中制动蹄的温度变化。许自涛[6]设计试验测试了鼓式制动器静态制动时制动鼓外表面的应变历程。姚艳春等[7]通过实车试验得到了紧急制动工况下制动鼓外表面测点的轴向应变曲线。王晓颖等[8]通过台架试验得到了单次紧急制动工况下鼓式制动器的动态应变和温度特性,制动温度最高为110 ℃。

商用车鼓式制动器的失效和破坏多发生在高温工况下,然而对这类工况下的动态应变及温度测试研究有一定困难:一方面制动器制动过程是一个动态的旋转过程,普通的数据采集仪器难以布线;另一方面制动器在长下坡等恶劣工况下进行制动,温度可达500 ℃,普通应变计会脱落、焦化。

本文以某商用重卡的双金属鼓式制动器为研究对象,通过设计试验进行了2种工况下的台架测试,获得了制动器在高温工况下的应变和温度变化历程。同时采用有限元软件ABAQUS建立了双金属鼓式制动器热-应力-磨损耦合计算模型,将仿真计算结果与台架试验结果进行了对比分析。

1 试验设计

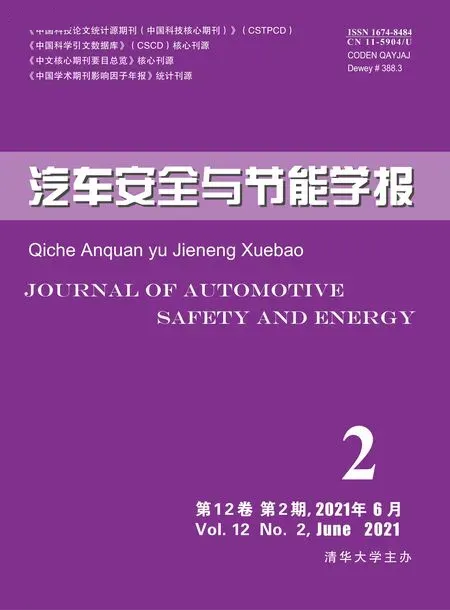

制动试验在专用的制动台架上进行,共采集应变和温度两类数据。试验参考行业标准QC/T 239-2015进行[9],涉及2种工况,即紧急制动工况和加速疲劳工况,参数如表1所示。

加速疲劳工况中制动器温度可达500 ℃,因此台架试验使用高温应变计对制动鼓应变进行测试。常用的应变测试传感器是箔式应变计,其突出优势是:测量精度高、测量灵敏度高、横向效应较小、蠕变小、疲劳寿命长。试验选用中航电测生产的箔式高温应变计,可测量800 ℃以下的应变。高温应变计在高温环境下的热输出较大,不可忽略,故需要在台架试验结束后对其进行热输出试验,根据热输出试验结果对台架试验得到的制动鼓应变量进行修正。

表1 台架试验工况参数

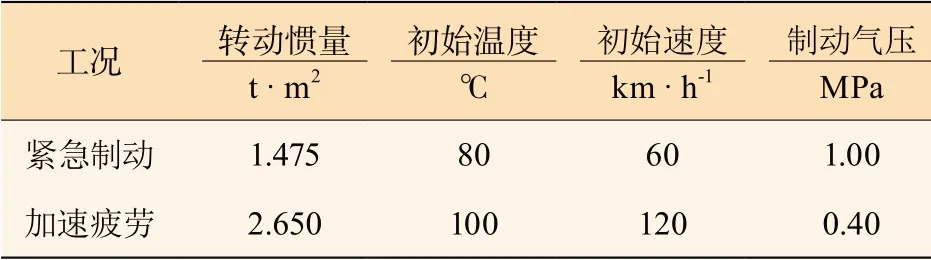

为了解决旋转件的布线问题,采用无线数据采集仪器。制动鼓上的高温应变计将应变信号通过导线传递到无线通信模块,该模块通过天线将信号发射给调制放大器,信号经调制放大后被传送至分析仪器,最后由分析仪器完成数据的记录和处理。

为检验无线数据采集仪器在恶劣制动工况下的可靠性,将无线通信模块与标准应变源连接后固定在振动台上。振动台如图1所示。振动台模拟频率20 Hz、加速度0.9g的振动,在振动时使标准应变源依次输出不同的应变信号,将数采得到的数值与标准应变源输出的数值进行对比。结果表明:两者误差在0.5%以内,故该数采在试验台架上可对应变数据采集保持良好的准确性。

图1 无线数据采集仪器可靠性验证试验示意图

温度传感器使用热响应时间短且精确度高的K型热电偶。试验台架共有8个静态温度采集端口和8个动态温度采集端口,静态温度采集端口采集制动过程中不绕轴旋转的制动蹄总成的温度数据,动态温度采集端口在旋转的法兰盘上,可采集绕轴旋转的制动鼓的温度数据。

“人人成功”是未来素质教育恪守的誓言,而一切素质教育都是从学生学习语言文字开始的,学生的成长在很大程度上靠的是语文教师的熏陶。作为进行素质教育的语文教师,其自身的素质和教育行为对学生的素质形成和发展有着重要影响。下面笔者仅从教学习惯、教学方式、教学观念三个方面谈谈自己的体会。

2 试验过程

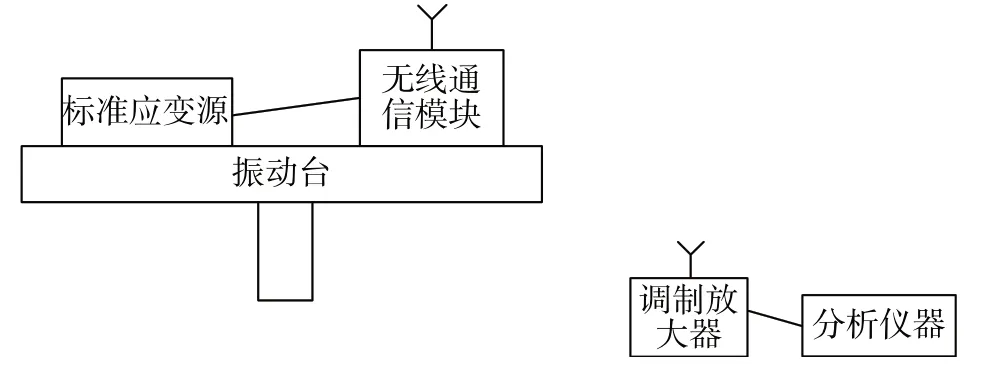

台架试验前需要对传感器进行安装。制动鼓在制动过程中不断旋转,同一周向上各个点的应变历程是类似的,只是存在相位差,因此在同一轴向上粘贴应变计。制动鼓产生裂纹的方向多是沿轴向的,故高温应变计沿圆周方向粘贴,如图2所示。使用陶瓷胶经过多步温度梯度固化过程将高温应变计与制动鼓外表面粘接牢固。

制动鼓外表面热电偶的位置同高温应变计位置一致,在高温应变计粘贴位置附近的周向上用高温胶带粘贴热电偶。制动蹄总成上热电偶的位置如图3所示。摩擦片表面的1、2号热电偶采取过盈配合固定,背面的3、4号热电偶采用高温胶带粘贴的方式固定。

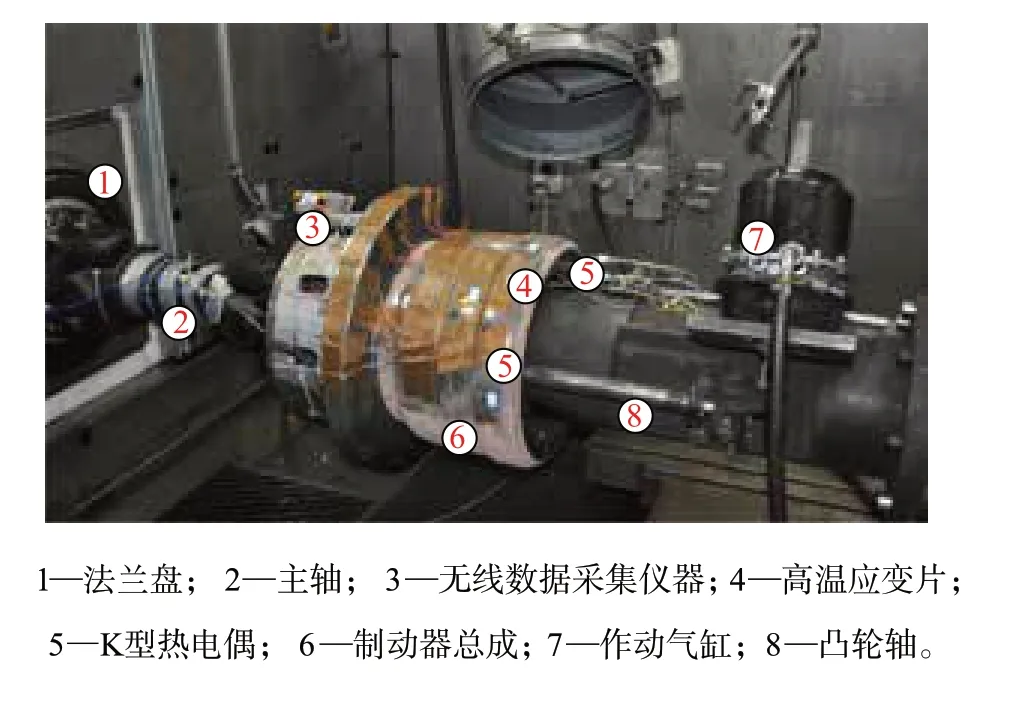

待安装好传感器后,将鼓式制动器的各个部件安装在试验台架上,把传感器导线用高温胶带固定,防止试验过程中离心力拉扯传感器,再将无线数据采集仪器的通信模块固定在试验台架上,连接好仪器设备,最终如图4所示。

图2 高温应变计粘贴位置

图3 制动蹄总成中热电偶位置

图4 惯性试验台架传感器安装和器材布置

在进行正式试验前,摩擦片与制动鼓需进行磨合。磨合可使制动蹄上的摩擦片与制动鼓内表面建立良好的接触,保证在试验制动过程中制动力矩平稳。磨合过程是以50 km/h的初速度、0.8 MPa的制动气压进行多次制动,直至制动力矩稳定。

待磨合结束,开始正式试验。试验过程中应变和温度数据以绝对时间记录,以方便分析同一时刻的温度和应变。

为消除台架试验得到的应变量中高温应变计热输出的影响,在台架试验结束后对高温应变计进行热输出试验。从制动鼓上切割取出2个20 mm × 40 mm × 2 mm的试件,用陶瓷胶将高温应变计粘贴在试件上。将试件置于加热炉中,试件在平面上不受约束,设定加热炉程序使温度以 2 K/min的升温速率从25 ℃升至480 ℃,记录温度和应变历程。

3 仿真计算

基于本课题组的研究成果[5,8,10-11],考虑摩擦材料性能的热衰退,建立了新的双金属鼓式制动器的热—应力—磨损耦合计算模型,利用有限元软件ABAQUS的分析步Coupled temp-displacement和磨损子程序Umeshmotion实现计算。

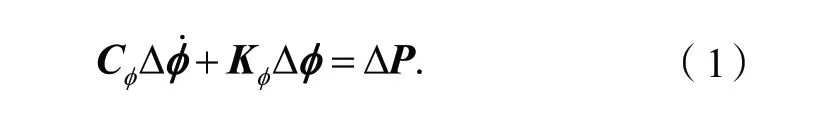

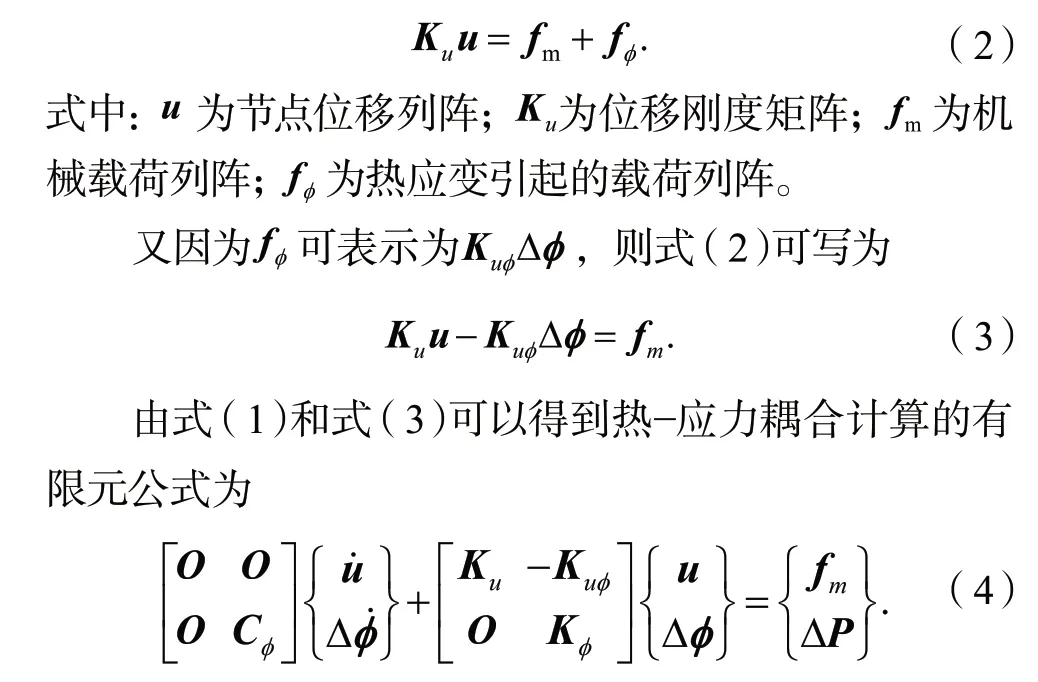

热学计算中,瞬态热传导公式的有限元格式为

力学计算中,采用小变形假设,又因惯性力引起的应力在总应力中占比极小,故忽略惯性力,则分析公式的有限元格式为

磨损计算中,广义Archard磨损模型的增量格式为[12]

式中:h为磨损厚度; 为磨损系数;p为接触压强;s为相对滑动位移。

在制动器制动过程的仿真计算中,每一个增量步进行一次磨损厚度的计算,根据磨损厚度采用任意Lagrange-Euler方法更新摩擦片摩擦表面的节点坐标。

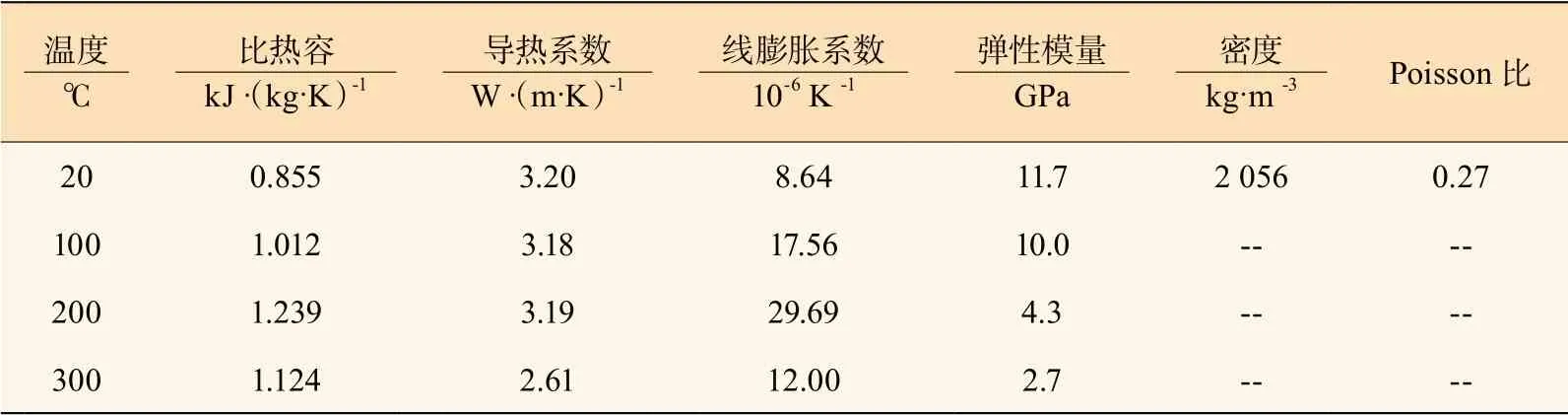

有限元仿真计算中工况参数设置与加速疲劳工况参数一致。灰铸铁材料性能参数参考文 [5]设置,结构钢材料性能参数参考文 [13]设置,摩擦材料性能参数由试验测试获得,如表2所示。最终的有限元模型如图5所示。

表2 摩擦材料性能参数

图5 双金属鼓式制动器有限元模型

4 试验与仿真结果

4.1 热输出试验结果

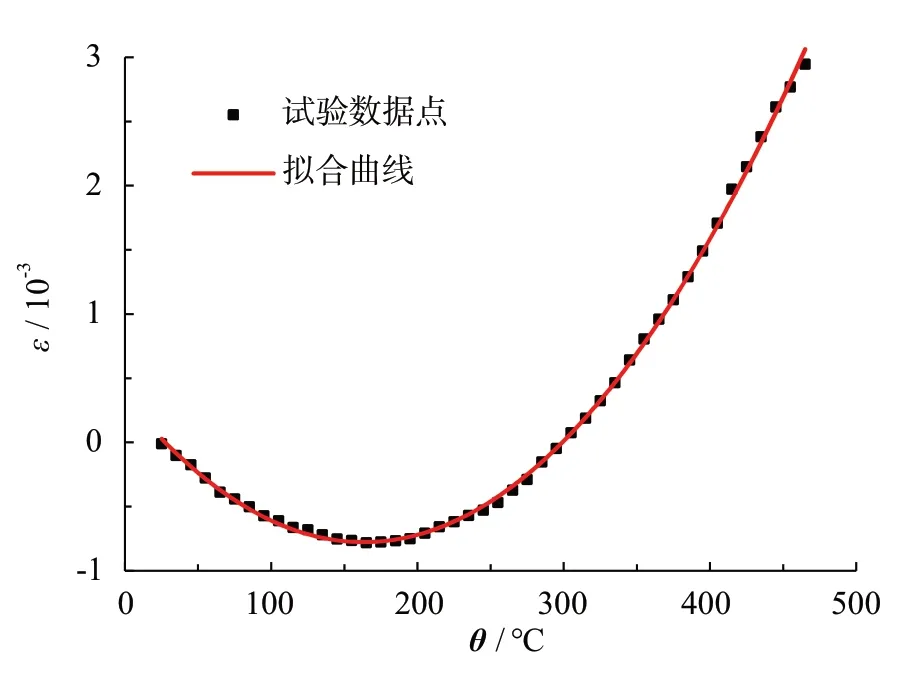

将热输出试验得到的温度和应变数据进行整理,整理后的每组数据包含时间、温度和应变,从25 ℃开始每隔10 ℃取1组数据点,将这些数据点的温度和应变进行拟合得到高温应变计的热输出曲线,如图6所示。根据拟合得到的热输出曲线对台架试验得到的制动鼓应变值进行修正。

图6 高温应变计热输出曲线

4.2 台架试验结果

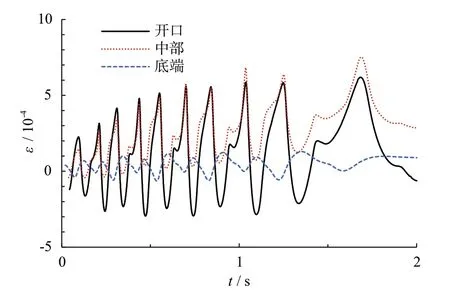

紧急制动工况下制动鼓外表面3个测量点的周向应变随时间变化的曲线如图7所示。制动鼓在制动过程中不断绕轴旋转,测量点相对于制动蹄总成处于同一周向上但位置不断变化。当测点对应的制动鼓内部区域与摩擦片接触时,开口和中部测点表现为拉应变,底端测点表现为压应变;当测点对应的制动鼓内部与摩擦片不接触时,开口和中部测点表现为压应变,底端测点表现为拉应变。因此制动鼓外表面3个测点的应变历程中出现了拉压应变的交替。

受接触状态的影响,拉应变在上升过程中出现了波动。随着制动进行,制动鼓外表面周向应变的交变幅值逐渐变大,交变周期随转速降低逐渐变长,周向应变整体受温度影响呈现上升趋势。

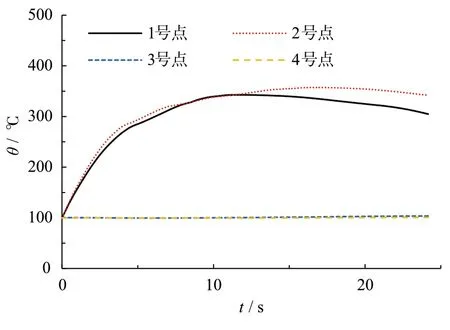

紧急制动工况下制动蹄总成上的热电偶测量结果如图8所示。随着制动进行,制动鼓摩擦表面温度迅速上升,因此1、2号测点温度快速上升。但由于制动时间较短,热量还未传导到距摩擦面较远的位置,因此3、4号测点的温度在这段时间内几乎不变。

图7 紧急制动工况下制动鼓外表面周向应变—时间

图8 紧急制动工况下制动蹄总成上4个测点温度—时间

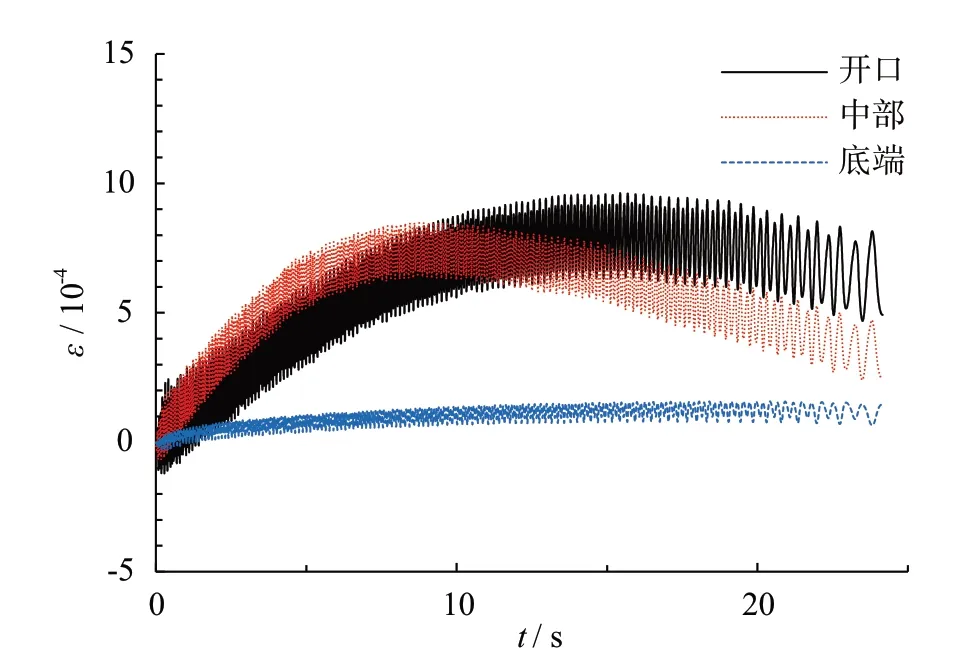

加速疲劳工况下制动鼓外表面3个测量点的周向应变随时间变化的曲线如图9所示。同紧急制动工况的结果类似,制动鼓外表面3个测点的周向应变也存在近似周期性的交变特性。随着制动温度升高,制动鼓材料性能发生变化,刚性降低,因此应变-时间曲线的交变幅值逐渐变大。

加速疲劳工况下制动蹄总成上的热电偶测量结果如图10所示。加速疲劳工况的制动初速度为120 km/h,制动过程中通过摩擦产生大量热,摩擦片的摩擦表面温度迅速上升,因此1、2号测点温度升温速率初始时较高,之后随制动鼓转速降低而逐渐减小。由于3、4号测点距摩擦表面较远,热量传导需要时间,因此这2个测点的温度在制动时间内变化较小。

图9 加速疲劳工况下制动鼓外表面周向应变—时间

图10 加速疲劳工况下制动蹄总成上4个测点温度—时间

4.3 仿真计算结果

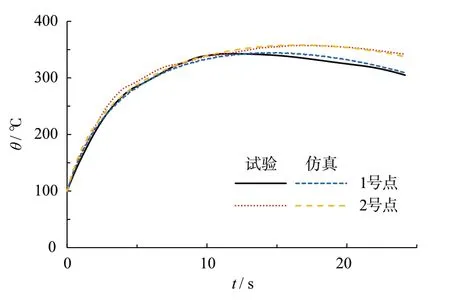

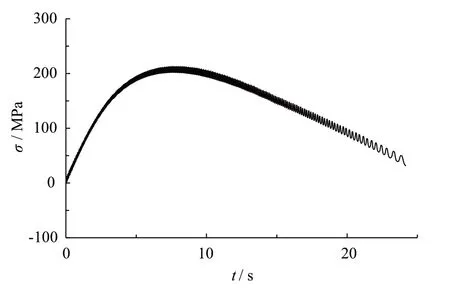

选取加速疲劳工况下典型的台架测试结果与仿真计算结果进行对比,验证仿真计算模型的准确性。图11为制动鼓外表面开口位置测点的周向应变结果对比,图12为制动蹄总成上1、2号测点的温度结果对比。

图11 加速疲劳工况下有限元与试验应变

图12 加速疲劳工况下有限元与试验温度

由图11可知,加速疲劳工况下,应变仿真计算结果与台架试验结果的变化趋势及幅值吻合良好。最大误差出现在制动初始时间段内,约为10%,其他时刻的最大误差小于5%。

由图12可知,仿真计算温度结果与台架试验结果基本一致,最大误差小于4%。仿真计算结果与台架试验结果的对比表明,双金属鼓式制动器的热—应力—磨损耦合计算模型是可靠的。

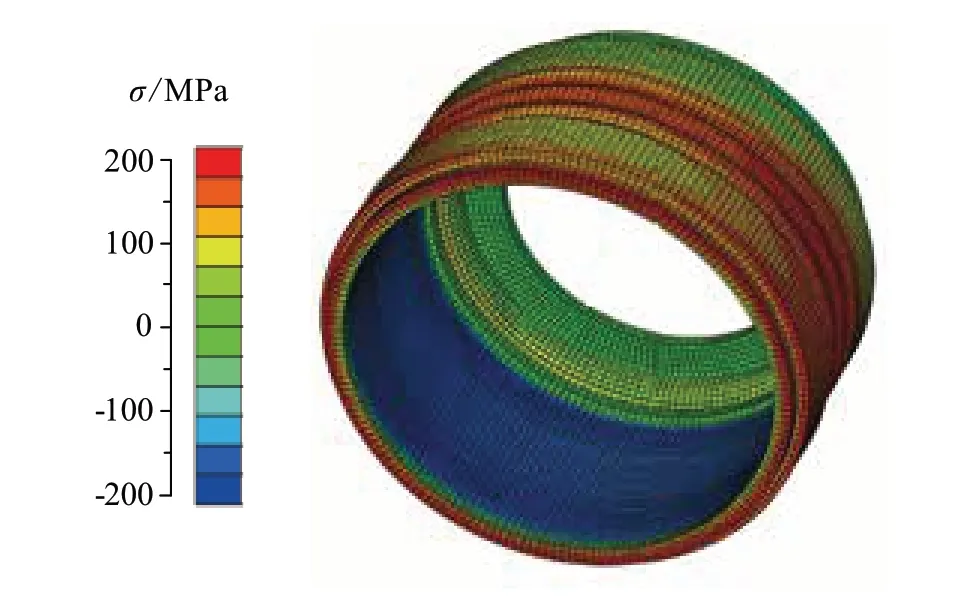

图13为仿真计算得到的加速疲劳工况下制动鼓周向应力分布图。制动鼓圆周方向为其主要变形方向,因此制动鼓周向应变最大,这与其沿轴线方向开裂的失效形式相吻合。周向应力最大为212.4 MPa,位置出现在制动鼓开口边缘处,这也是较为常见的裂纹起始位置。该位置的应力—时间曲线如图14所示。

图15为加速疲劳工况下摩擦片磨损量分布,其中process代表制动的进程, process = 10%和process = 100%分别代表制动进行10%的时刻和制动完成的时刻。

可观察到磨损量分布极不均匀:在周向上,靠近凸轮和下部固定处的磨损量较小,中部较大;在轴向上,靠近开口和底端的位置磨损量较大,中部较小。磨损量最大位置在轴向靠近开口处且周向为中部的位置,此处的磨损量为105 μm。

4 结 论

本文针对双金属鼓式制动器进行了高温工况下的台架试验与热—应力—磨损耦合计算,以试验结果对有限元仿真计算模型进行了验证,分析了制动器制动过程的动态特性,为制动器的失效分析和结构优化提供了基础。

图13 加速疲劳工况下双金属制动鼓周向应力分布

图14 周向应力最大位置的应力—时间

图15 加速疲劳工况下摩擦片磨损量分布

1)通过台架试验得到了双金属鼓式制动器的动态应变和动态温度特性,制动鼓的周向应变在时间历程上呈现类似正弦波的交替特性,交变幅值随温度升高逐渐增大。

2)高温工况下的试验结果验证了双金属鼓式制动器热—应力—磨损耦合计算模型的准确性。

3)仿真计算结果表明:圆周方向为制动鼓主要的变形方向,最大周向应力出现在开口边缘处;摩擦片的磨损量分布极不均匀,轴向靠近开口侧且周向为中部的位置是磨损量最大位置,最大磨损量为105 μm。