人工智能在发动机控制开发中的应用及前景

徐宏明,周 泉

(伯明翰大学 先进汽车技术研究中心,伯明翰B15 2TT,英国)

电动化、智能化、网联化,共享化是汽车技术发展的趋势,其中车辆电动化 (包括纯电驱动、燃料电池驱动和插电式混合动力驱动) 对全球范围内实现零碳排放有非常深远的意义。根据国际能源署 (International Energy Agency, IEA) 的预测,到2050年,以包括插电式混合动力在内的电动化汽车将占有市场产品97%的份额[1]。显而易见, 发动机的作用和占比取决于今后10年左右时间内的相关研究(包括低碳燃料和生命周期热效率及排放)的进展, 其潜力是不可低估的[2]。根据中国2020年发布的《新能源汽车产业规划 (2021-2035年) 》[3],研究和开发先进发动机技术及其与电动化车辆的融合技术是实现“三纵”整车集成技术创新链战略的关键。

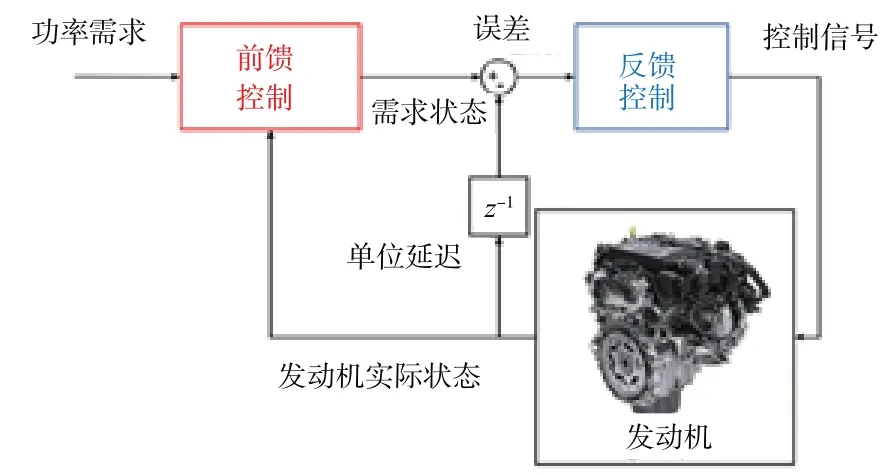

控制系统是发动机非常重要的子系统之一,根据驾驶员和车辆的功率需求和对发动机状态量的观测,对发动机各子系统 (例如喷油系统、正时系统、进气系统、排气系统等) 的执行器进行控制,以保证发动机以最佳的动力性、燃油经济性进行工作,同时满足排放法规的要求。通常来讲,发动机的控制系统包括一个前馈系统和一个反馈系统[4],如图1所示,其中前馈系统利用控制模型来推断在发动机当前状态下 (例如,转速、转矩) 满足车辆功率需求时各执行机构需要实现的状态;反馈系统通过比较由前馈系统所确定的控制目标和当前发动机状态的瞬态误差,对发动机的执行器进行控制,以保证发动机的实际状态量快速地朝着目标状态进行稳定的收敛。值得注意的是,无论是前馈控制系统和反馈控制系统均有许多参数 (例如,控制模型参数、控制阈值、增益量等) 需要在研发阶段进行优化[5]。

图1 发动机控制系统简图

随着不断的设计迭代和产品升级,发动机系统正变得越来越复杂,以满足越来越严苛的排放法规要求,对发动机的控制系统而言,也正在引入越来越多的自由度。发动机系统的升级也对传统的基于模型的控制开发流程 (model-based-design,MBD)[6]提出了挑战,因为基于设计实验 (design of experiment,DoE) 的MBD高度依赖工程师的经验,而对于工程师来讲,同时处理上百个参数来实现多个优化设计目标 (例如,力矩、油耗、排放等) 是非常具有挑战的。近年来,人工智能的高速发展为发动机和其他复杂系统的控制和优化提供了非常有效的工具[7]。基于人工智能的发动机系统优化在显著提升发动机性能方便具有广阔的前景,同时也对传统MBD提供了改良的依据。

本文聚焦发动机控制器开发,调研了人工智能技术 (包括演化计算、模糊推理和机器学习) 在前馈控制优化、反馈控制优化和系统层面全局优化3个方面的应用案例,总结人工智能相关技术在上述应用场景的优势和不足,对人工智能技术在发动机控制开发的前景进行分析和展望。

1 人工智能赋能的发动机前馈控制

发动机前馈控制的核心是实时控制模型 (如图1红框所示),需要精确地依据不同的控制参数对发动机的性能进行实时的预测,以确定当前发动机状态满足车辆功率需求情况下的发动机目标状态(例如,气门正时角、喷油正时角、点火正时角等)。通常来说,理论模型和数据驱动模型被广泛应用于发动机系统的控制建模,其中,理论模型是基于发动机工作的物理化学过程对系统进行白盒建模 (whitebox modelling) 并进行适当简化以满足实时计算需求,数据驱动模型则是从统计学和机器学习角度建立的系统输入输出之间的黑盒模型 (blackbox model) 或者灰盒模型 (grey box model)。上述模型中参数均需要依靠发动机的试验进行标定,因此, 人工智能方法可以被应用于控制模型的优化,以获得最小的模型误差。本节将从理论模型智能标定和数据驱动模型机器学习两个方面,对基于人工智能的发动机建模工作进行总结和分析。

1.1 理论模型的智能标定

理论模型是基于第一性原理建立的,是发动机系统工作机理理论解释的数学表达。为了最小化理论模型对控制器算力的依赖,通常用于控制的理论模型多为零维模型和一维模型[8]。其中,零维模型是忽略发动机几何尺寸对燃烧分布影响的均值模型;一维模型则是仅从单个几何维度来建立热力学特征的模型。零维和一维模型能够给出输入输出之间的关系,但模型参数还是需要基于试验进行标定[9]。

进化类算法是一类受到自然界动物行为启发,利用模拟种群进化 (例如遗传算法) 或鸟群迁徙 (例如粒子群算法) 的机理来求解工程优化问题的方法,已经被用于发动机理论控制模型的智能标定过程当中。Togun等利用遗传算法 (genetic algorithm, GA)对发动机的扭矩模型进行了标定[10],其中遗传算法是一种基于达尔文进化理论的智能算法,被用于寻找最优的模型参数,以实现基于不同的控制输入 (例如点火正时、喷油正时、进排气门正时等) 来预测发动机的转矩和油耗。粒子群算法 (particle swarm optimization, PSO),是一类模仿鸟群迁徙的智能算法。XIA等利用粒子群算法实现了对反应控制压燃 (reactivity controlled compression ignition, RCCI) 发动机的控制模型进行了优化[11]。MA等建立了均质压燃 (homogeneous charge compression ignition, HCCI) 发动机的控制模型[12],开发了基于多目标进化算法 (multiple objective evolutionary algorithm, MOEA), 通过优化气门正时和空燃比来获得考虑燃油经济性、碳氢排放和颗粒物排放的多目标最优控制模型[13],图2展示了随着MOEA算法迭代的进行,发动机系统优化目标的进化过程。

1.2 数据驱动的复杂系统建模

发动机工作过程涉及到诸多复杂的物理化学反应,特别是在极端条件下 (例如,高温、高寒、高压) 很多物理化学特性无法被全面地进行解析建模,因此,基于理论建模的控制模型具有一定的局限性。然而,得益于人工智能技术的高速发展,数据驱动建模方法近年来收到了广泛的关注。数据驱动建模是一种基于实验数据利用一系列统计学模型建立输入输出映射的方法,相对于理论建模,并不过度依赖对复杂系统的全面了解。回归模型 (regression model) 和人工神经网络 (artif icial neural network,ANN) 是最为常见的数据驱动建模方法。

图2 发动机优化目标的进化过程:获得优化目标的时间代价[13]

回归建模是一种灰盒模型 (grey box model),它不依赖对复杂系统详细的理论建模但又是建立在对系统的一定理解 (例如,输入和输出之间的大致关系、参数相关性等) 的基础上。换而言之,回归是一种曲线/曲面拟合的方法,利用一些经验模型 (例如,线性函数、多项式函数、幂函数、对数函数等) 并基于实验数据,来建立发动机的控制模型。

Larsson等利用线性回归模型建立了汽缸点火时刻和空燃比直接的控制模型[14],试验表明,线性回归模型对空燃比预测的误差能够控制在1%以内。Rahimi-Gorji等利用线性函数和二次函数的回归模型对某款汽油机的功率输出和燃油消耗进行了建模,试验表明,上述回归模型能够保证85.44%的输出功率预测精度和92.17%的燃油消耗量预测精度[15]。朱观宏等提出了一种基于物理模型和支持向量机的柴油机冷却系统模型,并将其应用于发动机控制器的故障诊断,结果表明,该算法能够准确地识别97%以上的故障情况,平均诊断用时在45 s以内[16]。张斌等基于二阶模型建立了某高压共轨柴油机的有效燃油消耗、NOx排放、烟度、缸压和排气温度的响应模型,并基于欧六排放法规进行了控制参数的标定[17]。胡松等基于幂函数建立了多次喷射柴油机的控制模型,能够在保证拟合优度 (R2≥ 0.975) 的基础上满足柴油机控制器实时运算要求 (运算耗时小于350μs,远低于发动机单个循环周期20 ms)[18]。然而,回归模型往往只擅长应对单输入单输出 (single input single output, SISO) 和多输入单输出 (multiple inputs single output, MISO) 问题,在针对多输入多输出 (multiple inputs multiple output, MIMO),特别是在求解某些输出量之间存在耦合关系的问题存在局限。

人工神经网络是一种公认的有效的机器学习方法,能够基于对数据的挖掘获得准确的实时控制模型。受到生物体神经网络的启发,人工神经网络利用一系列由神经元 (neuron) 组成的隐藏层 (hidden layers) 来建立输入输出的关系,利用试验数据来决定神经元内部线性模型的参数和非线性激发函数 (activation function) 的激发条件以获得最小的模型误差,进而实现机器学习。

人工神经网络已经被广泛地用于传统火花塞点燃 (spark ignition,SI) 发 动 机 和 压 燃 (compression ignition, CI) 发动机的控制建模[19]。谢辉等提出了一种基于Bayes正则化 (Bayesian regularization) 的神经网络模型,并将其用于柴油机燃烧过程中放热率的建模,并获得了93.2%以上的精度且具备较高的泛化能力[20]。焦宇飞等提出了二次多项式与神经网络结合的重型共轨柴油机建模方法,利用GT-Power搭建的虚拟标定平台,获得了不同海拔下柴油机转矩、燃油消耗率、燃油消耗量、最高燃烧压力和涡轮前排气温度的模型[21]。戴金池等提出了一种基于LSTM神经网络的柴油机NOx排放预测模型,实验表明,LSTM神经网络能够在全球统一瞬态实验循环工况下获得较高的精度和稳定性,且具备较强的泛化能力[22]。

近年来,人工神经网络开始被用来构建新型发动机 (包括新燃料发动机和新燃烧模式发动机) 的控制模型。CHO等利用人工神经网络建立了加氢汽油缸内直喷发动机(hydrogen-added gasoline direct injection engine)燃烧过程的精准控制模型[23]。Mehra等利用人工神经网络建立了“氢-天然气”混合气 (hydrogen and compressed natural gas,HCNG) 发动机的动力性和排放控制模型[24]。上述研究均证明了人工神经网络在进行复杂系统方面的先进性及便利性。Fagundez等建立了乙醇点燃发动机的人工神经网络模型并利用粒子群算法进行了模型的训练[25],该研究在论证人工神经网络先进性的基础上,进一步论证了粒子群算法与人工神经网络的融合能够利用较少神经元获得更准确的发动机扭矩和排放控制模型。

2 人工智能赋能的发动机反馈控制

在车辆的实际行驶过程当中,发动机往往需要工作在瞬态工况下,即发动机的转速和转矩在短时间内频繁地变化,以满足车辆运行的需求,因此发动机需要反馈控制系统 (如图1中蓝框所示) 来实现在瞬态工况下对发动机期望状态 (前馈控制的输出量) 的动态追踪和修正。通常,比例积分微分 (proportional-integralderivative,PID) 控制器被用于发动机的瞬态控制。近年来,人工智能算法被开始应用于PID控制器的智能调参。与此同时,更加先进的智能算法被直接用于发动机瞬态过程的控制决策。本节将对智能调参及在线决策两个方面的研究成果进行分析和讨论。

2.1 比例积分微分(PID)控制系统的智能调参

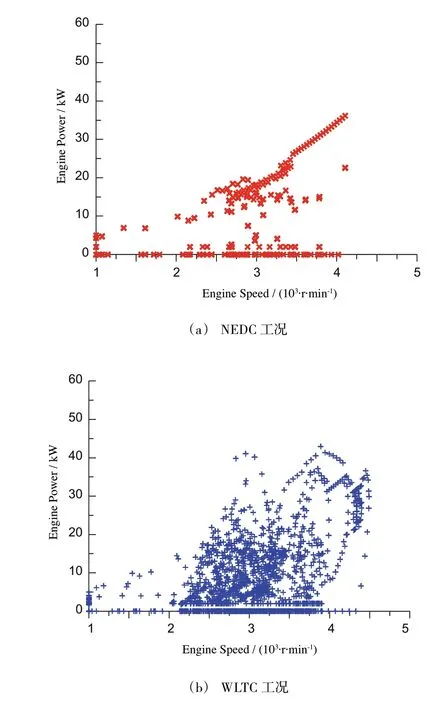

PID控制器能通过连续计算目标状态 (发动机前馈控制系统计算的理论状态) 和实际测量状态 (发动机的实际测量状态) 之间的差值,并利用差值的比例 (P) 增益、时间积分 (I) 增益和时间导数 (D) 增益获取瞬态的控制指令,以实现在瞬态工况下发动机状态朝着预设状态快速稳定地收敛。根据基于新欧盟测试工况(new European driving cycle, NEDC) 和全球统一瞬态工况 (worldwide light-duty test cycle , WLTC) 下发动机工况点的对比分析[26],如图3所示,车辆排放法规将越来越多地考虑瞬态的工作范围,这大大增加了发动机的标定工作强度[27]。

人工智能技术,包括演化算法 (evolutionary algorithm)、模糊推理系统 (fuzzy inference system) 和强化学习 (reinforcement learning), 是近年来被开发的用于PID控制器调谐的常见方法。Howell等提出了一种基于连续动作强化学习的自动系统 (continuous action reinforcement learning automata, CARLA) 用于发动机怠速控制的PID参数调谐[28]。实验表明,所提出的CARLA方法相对于传统的Ziegler-Nichols调参法能够显著地提升怠速工况下的燃油经济性。ZHANG等开发了一种基于粒子群 (particle swarm optimization, PSO) 算法的柴油发动机双回路废弃再循环系统PID在线调参方法,通过试验对比某款商用发动机控制器的标定结果,能够降低控制目标 (发动机进气量) 59.9%超调量和35.4%的稳定时间[29]。LI等提出了一种集成了模糊推理系统的汽油缸内直喷 (gasoline direct injection, GDI) 发动机空燃比PI控制器,并利用混沌增强粒子群 (chaos-enhanced particle swarm, CAPSO) 算法对模糊推理系统进行了优化,试验表明,对比某款商用发动机控制器中PID控制,所提出的方法能够降低空燃比控制过程中75%的超调量和64%的绝对误差积分 (integral of absolute value of error, IAE)[30]。

2.2 人工智能在线决策

尽管PID控制器能够非常好地解决单输入单输出 (single-input single-output, SISO) 和多输入单输出(multiple-input single-output, MISO) 的发动机控制问题,发动机在实际工作当中有很多的多输入多输出问题需要解决,特别是控制输出之间存在解耦的问题,对此传统的PID控制很难保证在多个控制输出情况下的最优控制[31]。对此,需要更加先进的控制策略来对发动机的瞬态过程进行控制。

图3 发动机工况点对比[26]

模糊推理 (fuzzy Inference) 是一种常见的多输入多输出智能控制方法,其利用模糊集合和模糊规则来推理控制输出和输入之间的非线性关系,具有实现容易和鲁棒性强的特点。LI等提出了一种类PI的模糊推理系统并应用于汽油缸内直喷 (GDI) 发动机的空燃比控制,该系统以目标状态与实际状态误差的比例增益和积分增益为输入,来实时地推算燃油喷射量和喷射正时的控制输出,实验表明该系统能够获得稳定的空燃比控制,并能够相对于基于设计实验的标定方法降低97%的标定工作量[32]。人工神经网络模型 (artif icial neural networks) 也是一种有效的多输入输出建模的方法。张众杰等利用反向传播(back propagation, BP)神经网络建立了高海拔情况下二级可变几何截面增压 (variable geometry turbocharger, VGT) 柴油机的扭矩模型,并运用该模型优化了瞬态工况下喷油量、喷油提前角和VGT截面叶片角的控制策略[33]。

模型预测控制 (model predictive control, MPC) 是一种更为高级的瞬态控制方法,通过利用人工智能进行控制建模或非线性模型在线求解,能够实现发动机控制系统在瞬态工况下的在线优化 (online optimization)。XU等提出了针对一种发动机怠速控制的非线性模型预测控制方法,利用粒子群算法实现了发动机非线性模型的在线求解,以获得最优的实时控制输出[34]。ZHANG等建立了某款柴油机的双回路废气循环系统的人工神经网络模型,利用混沌增强粒子群算法实现了人工神经网络的在线求解,提出了一种集成了人工神经网络和粒子群算法的柴油机进气非线性模型预测控制方法[35]。上述方法均实现了非线性预测模型的实时控制,并且展示了基于人工智能的发动机瞬态控制方法相对于PID控制和线性模型预测控制的先进性。

3 人工智能赋能的动力总成层面全局优化

发动机将是未来电动化车辆的能源系统的一部分,例如在增程式电动车行驶过程中为其动力电池充电。在电动车辆中,发动机的控制需要从更高的系统层面考虑与电动化动力系统的匹配,这对未来发动机的控制提出了新的要求。本节将从混动发动机模块设计和发动机工况点的全局优化两个方面,对现有的研究成果进行总结。

3.1 混动发动机模块设计

模块化设计是针对电动化车辆非常有效的开发手段,能够以最低的时间成本和开发成本获得电动化汽车的产品迭代和升级。大众公司 (Volkswagen) 开发了一种模块化平台并实现了灵活而低成本的纯电车辆平台和混动车辆平台的快速开发[36]。长安汽车基于一种模块化开发平台,针对混合动力驱动系统开发了全新的“蓝鲸”系列发动机,该模块化平台能够设计兼容1.0 ~1.8 L的排量范围[37]。马勒 (Mahle) 开发了一种模块化混动平台和灵活发动机控制器以实现快速的产品设计与迭代[38]。人工智能算法相对于工程师具有更强的多目标多参数全局优化能力[39],因此在混动发动机模块化设计领域具有广阔的应用前景,并应用于两种主流的模块化设计路线,即分布优化路径和协同优化路径[40]。

分布式优化路径是将动力系统的零部件参数和控制参数分两步进行优化,即先获得最优的零部件设计参数 (例如,发动机排量、冲程、压缩比等) 再对控制参数进行优化 (例如,何时进行纯电模式和混动模式的切换)。在零部件尺寸优化方面,Parabola等提出了一种凸优化 (convex optimization) 方案对混动动力系统的不同子系统进行优化[41]。ZHANG等开发了一种基于第2代非支配解遗传算法 (NSGA-II) 的多目标优化方案以获得考虑燃油消耗和电池健康状态的最优混合动力系统构型[42]。Shah等利用遗传算法对混合动力系统的零部件成本和燃油经济性进行了多目标帕累托分析,并在此基础上对混动发动机的关键设计参数进行了优化[43]。XU等利用详尽搜索(exhaustive search)方法,对考虑不同变速器行驶的混合动力构型进行了优化[44]。ZHOU等提出了一种基于混沌增强粒子群算法的混合动力汽车部件选型方法,通过引入混沌函数,增强粒子群算法搜索的稳定性,提高优化结果的稳定性和信誉度[45]。在控制参数优化方面,WANG等提出一种基于动态规划 (dynamic programming, DP) 的混合动力车辆控制参数优化方法,以获得车辆最低的日常使用成本(综合考虑油耗和电耗)[46]。LV等建立了一个基于神经网络的驾驶员模型,并利用该模型对混合动力车辆的控制系统进行优化,以实现针对不同驾驶者的驾驶性和燃油经济性优化[47]。

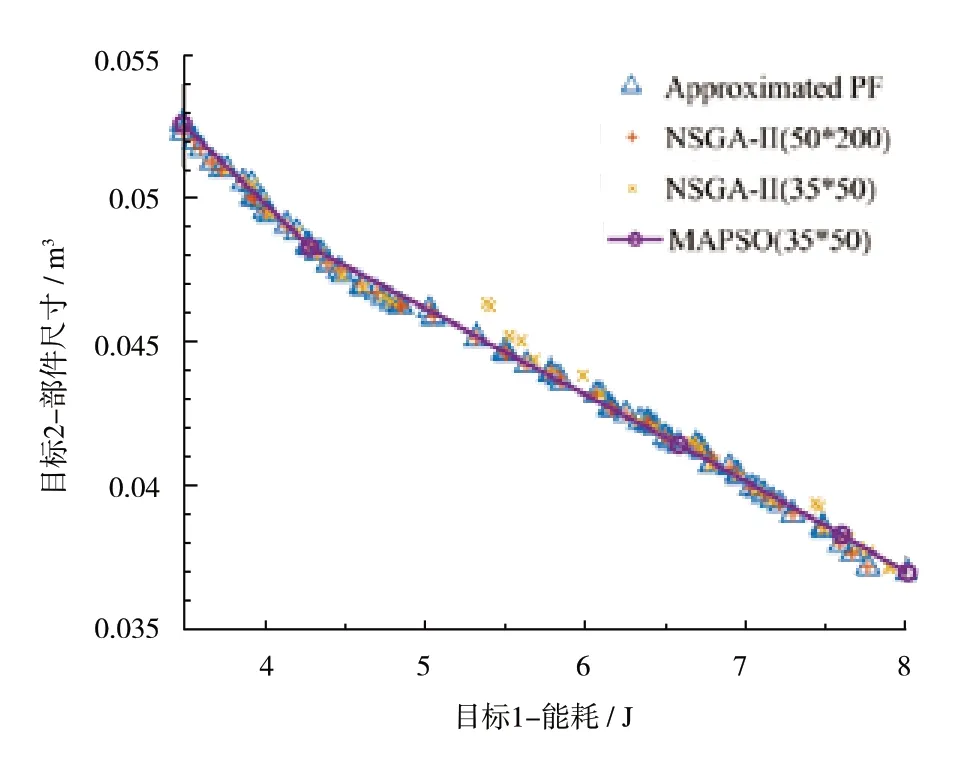

协同优化路径能够同时进行零部件尺寸优化和控制参数优化。LV等设计了一种联合优化方法能够获得最优的零部件参数和控制参数组合,并获得了最佳的车辆动力性能、舒适性和能量使用效率[48]。Mamun等利用粒子群算法实现了针对混合动力车辆零部件尺寸和控制参数的协同优化[49]。ZHOU等对粒子群算法进行了改良,提出了能够解决非连续搜索空间优化问题 (例如在混动车辆设计过程当中,电池单元的数量等参数为整数,因此其搜索空间为非连续变化空间) 的改良加速粒子群 (modif ied accelerated particle swarm optimization, MAPSO) 算法,并将其应用于混合动力车辆的模块化设计,研究以最小化行驶能耗和部件尺寸为设计目标,对标多目标NSGA-II算法,MAPSO能够以较小的计算代价 (算力需求约为NSGA-II的五分之一) 获得与NSGA-II算法相同水平的多目标优化结果 (即兼顾最小混动总成尺寸和最低能量消耗两个设计目标的帕累托最优解集,如图4所示[50])。

3.2 发动机工况点的全局优化

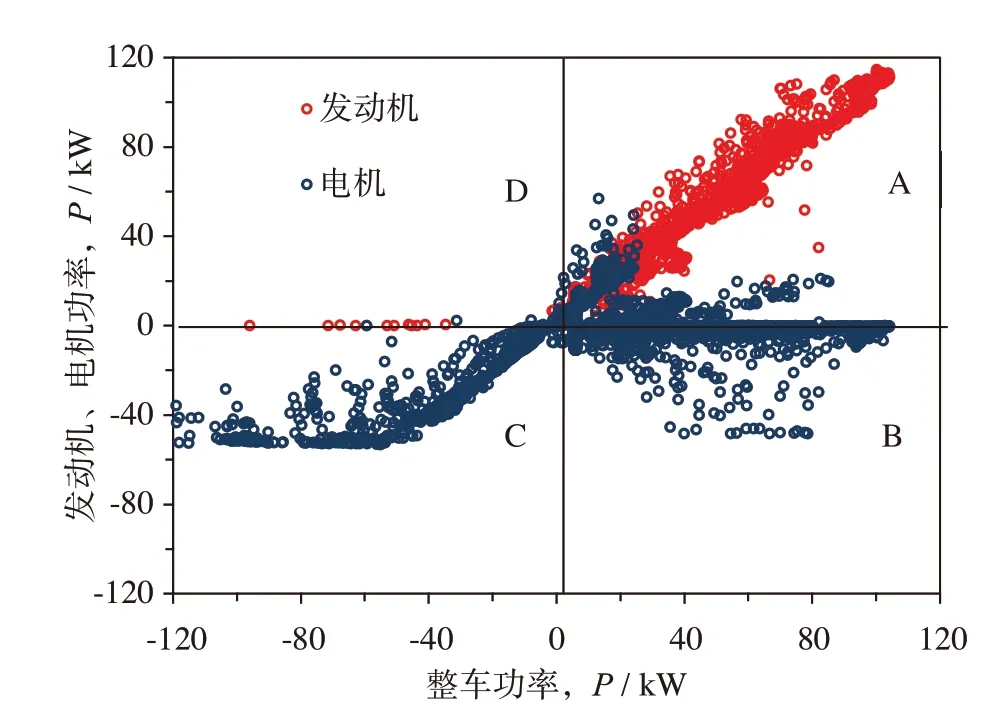

对于混合动力车辆而言,实际运行情况下的发动机工况点的分布收到混合动力能量管理策略的影响。通常,混合动力车辆的能量管理策略通过对车辆能量流的优化,在保证电池电量的前提下获得最佳的燃油经济性和能量使用效率。朱亚卓等基于多工况的实验研究,分析了某款插电混合动力汽车瞬态工况下,发动机工况点的分布及其与电机工况点分布的关系,如图5所示[51]。一般来讲,混动发动机的全局最优工况点是基于能量管理策略的离线和在线优化所获得[52]。

能量管理策略的离线优化 (off line optimization) 假设车辆的行驶信息是预先已知的,通常离线优化是基于法规所要求的行驶工况进行的,以帮助主机厂满足法规对车辆燃油经济性和排放的要求[26]。动态规划 (dynamic programming, DP) 是一种公认的能够获得全局最优解的离线优化方法,但动态规划需要同时依赖准确的行驶信息预测和较大的运算负荷,因此,动态规划很难满足实时控制的要求[53-54]。如何将动态规划的优化结果应用于实时控制对于车辆和动力总成系统层面的优化是十分重要的[55]。寻找动态规划结果的替代控制模型,并基于动态规划所获得的输入输出关系进行模型优化,是一种最为有效的方法。刘灵芝等提出了一种反向传播 (backpropagation algorithm, BP) 神经网络替代模型,用于将离线全局最优策略应用于瞬时的实时控制[56]。启发式搜索算法,例如粒子群算法[45,49]和遗传算法[57-58]已经被应用于上述替代模型的优化,以获得最小的均方根值。

图4 智能多目标协同优化结果[50]

图5 混合动力发动机和电机的瞬态工况点[51]

在线优化 (online optimization) 对于电动化汽车的控制是非常必要的,因为在实际行驶过程中要准确预测车辆行驶工况信息是非常困难的。模型预测控制 (model-based predictive control, MPC) 是一种比较常见的获得发动机全局工况点在线优化方法[59-60],其通过基于模型的预测,实现预测区间内的滚动优化[61]。由于模型预测控制的预测模型多是通过实验室阶段的测试获得,因此模型预测控制在解决实际行驶时的在线问题方面存在一定的局限性[62-63]。强化学习 (reinforcement learning) 是一种新兴的且具有前景的发动机工况点在线优化方法[64],该方法基于Bellman最优法则 (Bellman's principle of optimality)[65],通过利用计算代理 (agent) 建立状态 (state) -动作 (action) -奖励(reward)的映射,不断地丰富计算代理的“经验”,以方便计算代理点能够更好地适应车辆实际行驶过程当中多变的环境[53]。强化学习在发动机工况点全局优化方面的有效性已经在多个车辆平台上面得到了论证[66]。研究表明,通过强化学习方法,包括Q-learning[67],deep Q-learning[68],double Q-learning[69],double deep Q-learning[70]以及multiple-step Q-learning[71],能够实现对车辆能量转换效率的显著提高。当前针对强化学习的研究主要基于从计算代理从零开始学习 (learning from scratch) 的假设[72-73],因此需要较长的学习时间以获得较为理想的控制规则 (control policy)[74]。

4 未来技术的发展趋势

物联网时代的到来正推动着车辆互联网 (internet of vehicle, IoV) 技术的高速发展,随着计算机科学和信息技术的发展,各个车辆和主机厂都将成为车辆互联网的一部分,并受益于与人工智能、信息共享和云计算。随着发动机控制系统的智能控制建模、智能瞬态决策和智能系统全局优化等关键问题的解决,可以预见人工智能技术将推动未来发动机控制开发的3个融合:一是以发动机数字孪生技术为代表的信息系统与物理系统的融合;二是以发动机多场景智能优化技术为代表的机器学习系统与经典控制系统的融合;三是以动力总成域控制器技术为基础的多源系统信息的融合。

4.1 信息系统与物理系统的融合

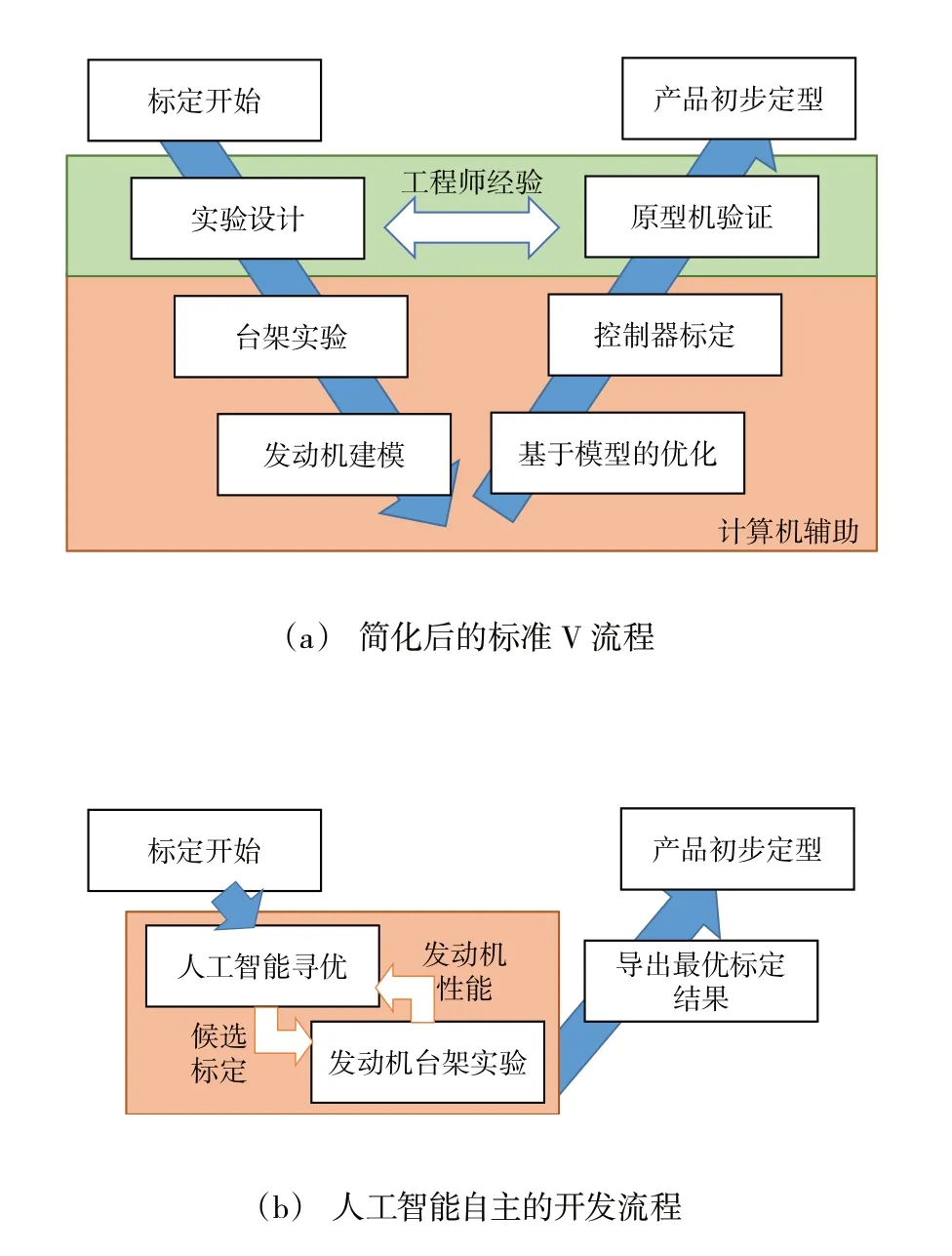

信息系统 (发动机的数字模型) 和物理系统 (发动机的工程样机) 在传统V流程基于模型开发环节是独立的。为了分析说明传统V流程开发流程和未来融合人工智能的开发流程,笔者对标准V流程进行了适当的简化,如图6a所示,其中发动机模型依靠工程师经验所设计的发动机台架实验获得,计算机软件, 例如MATLAB Model-based development (MBD) toolbox, ETAS INCA, AVL CAMEO, 能够辅助工程师进行发动机模型的建立和基于模型的控制器优化和标定,标定后的控制器再通过发动机原型机进行功能验证和排放法规测试,若无法通过测试,则重新设计实验,重复基于模型的优化环节,直至通过原型机的验证完成发动机产品的初步定性。在比较理想的情况下,笔者认为人工智能有望完全取代工程师与物理发动机的交互,即完全实现自主的控制器开发,如图6b所示,人工智能能够依靠自身的模型学习能力 (例如, 利用神经网络、模糊推理等技术)和自主寻优能力 (例如, 利用粒子群算法、遗传算法或强化学习等技术),通过控制发动机试验自动控制系统 (例如AVL PUMA) 直接获得控制器的优化结果。

图6 发动机控制器开发流程

目前的人工智能系统在寻优的过程具有一定的“随机性”(例如遗传算法当中的突变机制),因此如果直接将人工智能应用于和物理发动机的交互存在一定的风险,比如人工智能算法“突变(mutation)”环节产生的控制量超过了发动机允许的物理极限,将会造成发动机的损伤或更严重的安全事故。另一方面,根据笔者的经验,如果只利用物理发动机平台的反馈进行搜索算法 (例如SPEA-II算法[75]) 寻优,每确定一个工况点就需要10~20 min的时间,这对于具有成百上千个工况点的发动机控制开发来讲是非常漫长的。因此,在当前技术条件下,一种介于当前V流程和完全人工智能自主流程之间的方法是最为可行的。

“数码孪生”是工业4.0阶段最具发展前景的建模、仿真技术,该概念是2013年由美国空军研究实验室首先提出,用于先进战机的开发,其核心是充分利用物理模型、传感器更新、运行历史等数据,集成多物理量、多概率的智能建模过程[76]。在国外,数码孪生技术正开始影响着汽车工业的发展,TATA公司的研究报告指出,数码孪生技术能够用于汽车产品的早期概念论证以及对工程人员的培训,能够缩短30%以上的开发周期[77]。因此,笔者认为以发动机数字孪生技术为代表的信息系统与物理系统的融合是现阶段发动机模型开发方法比较理想的信息-物理系统融合升级路径。

4.2 机器学习与经典控制的融合

当前主流的发动机控制器多是经典的“前馈控制+反馈控制”的形式,其控制系统也多为查表系统(lookup-table system),比例积分 (PI) 控制系统,以及线性预测模型 (linear model-based predictive control, LMPC) 控制系统。上述系统虽然能够满足国六以前的排放标准,但随着越来越多的实际行驶工况被纳入世界各国的排放法规,开发更加智能的能够在环境当中自主学习的控制方法成为了各大主机厂和技术咨询公司的技术共识。

随着高级别无人驾驶技术的高速发展,让控制器进行自主的环境认知和学习逐渐变成了可能,然而,就当前技术现状而言,给发动机配备具备自学习算力控制器的技术路线尚不成熟,一方面发动机控制器要处理的信息量巨大 (现代发动机系统有上百个传感器和执行器);另一方面,发动机是未来电动化动力总成的一部分,与动力总成其他子系统高度耦合,如果给动力总成的每个部件都配备高性能的控制器,整车的成本很难控制。因此,笔者认为当前比较可行的技术方案是机器学习系统与经典控制系统的融合,包含前端 (在动力系统开发阶段)、中端 (在发动机系统开发阶段) 和末端 (在发动机实际工作过程当中) 3个场景下的发动机智能优化和控制。

前端融合比较具有代表性的是马勒 (Mahle) 的模块化混动系统 (MMHP)[38],通过人工智能技术从动力总成或者更高阶的系统层面确定各零部件 (包括发动机)最优的设计参数以发动机在标准工况下的最优工况点,随后在针对特定的工况点进行智能标定。中端融合比较有代表性的是 Ricardo 提出的虚拟标定技术[78],依托人工智能建立能够快速计算的发动机系统模型 (该模型对算力的要求介于CFD模型和控制模型之间,能够准确地预测不同标定值下发动机的动态特性),随后通过智能寻优技术,进行发动机控制器的虚拟标定。末端融合比较有代表性的是大陆公司 (Continental GmH) 提出的电子地平线 (eHorizon) 技术,基于云计算、边缘计算、GPS和车载传感器,实现在车辆的行驶过程当中,对发动机的能量效率和排放控制效果进行不断的优化[79]。

4.3 多源信息“大数据”的融合

随着汽车智能化和网联化的发展,汽车将和智能手机一样,成为车联网 (internet of vehicles, IoV) 的一个智能终端,将具备数据传感 (特别是用户数据、道路信息搜集)、边缘计算 (依托车载控制器处理一些计算任务) 和云计算能力 (通过云平台处理全局的优化数据)。根据汽车控制器芯片主要供应商恩智浦 (NXP) 所发布的车联网技术白皮书分析,随着车辆的功能越来越多,如果采用现行的控制器局域网络 (controller area network, CAN) 架,将需要100个以上的电子控制单元 (electronic control unit,ECU) 和超过10 km长的总线线束,这将对整车的能耗带来巨大的影响,因此未来汽车电控系统引入域控制构架 (如图7所示) 是十分必要的[80]。

相较于基于CAN总线系统的独立控制器,基于域控制框架的控制器 (即域控制器) 数量上更少,但每个域控制器的功能更加强大,即具有更强的运算能力和接口数量。每个域控制器将能够胜任一个总成系统的控制任务(例如动力总成控制)。在数据传输方面,域控制构架也将采用带宽更高的EtherCAT协议,能够比CAN协议获得更加高速的数据传输。上述技术的变革,都将使得车辆获取多源信息“大数据”成为了可能。根据互联网巨头Amazon的未来运载技术和用户体验白皮书分析,车联网技术和域控制技术的高速发展,为人工智能提供了广阔的应用空间,将有望进一步提升车辆的用户体验和能量效率[81]。

基于上述理由,笔者相信以域控制框架为基础的多源信息“大数据”融合也将成为未来发动机特别是混合动力发动机的技术发展方向之一。其中,人工智能技术与多源信息“大数据”的融合将能够为未来发动机系统提供更加强大的多任务处理能力、更加准确的故障诊断预测、更加面向用户的节能减排和用户体验的提升。此外,基于多源信息共享的车联网络,还能够为发动机产品的设计迭代提供依据,便于主机厂设计和开发更加高性能的发动机和车辆产品。

图7 恩智浦提出的域控制电子构架[80]

5 总结与展望

本文围绕基于模型的发动机控制器开发流程,综述了目前针对发动机控制开发的人工智能技术研究和发展现状,特别是近10年内的成果,总结了人工智能技术在前馈控制优化、反馈控制优化和系统层面全局优化3个方面的应用案例。根据对人工智能技术在发动机控制开发的前景分析,笔者得出了如下结论:

1) 以发动机数字孪生技术为代表的信息系统与物理系统的融合是现阶段发动机模型开发方法比较理想的系统融合升级路径,并将助力降低发动机产品研发周期和测试成本。

2) 机器学习系统与经典控制系统将有望在前端 (在动力系统开发阶段)、中端 (在发动机系统开发阶段) 和末端 (在发动机实际工作过程当中) 3个场景下进行融合,以实现发动机智能优化和自适应控制。

3) 以域控制技术为基础的人工智能与多源大数据的融合,将为未来发动机系统提供更强大的多任务处理能力、更加准确的故障诊断和预测、更加全面的用户体验,以及为主机厂提供产品研发的“大数据”支持。