改善乘用车低转速振动的动力总成控制优化策略

张学锋,刘治文,陈国栋,杨云波,李守魁

(中国第一汽车股份有限公司 研发总院,长春130011,中国)

1 问题描述

某乘用车在研发过程中,当车辆以5挡、6挡闭锁状态且发动机转速在 1 000~1 350 r/min之间以中小油门加速行驶时,车内座椅导轨和转向盘存在明显振感,同时伴随低频轰鸣声,严重影响驾乘舒适性,主观评价不可接受。

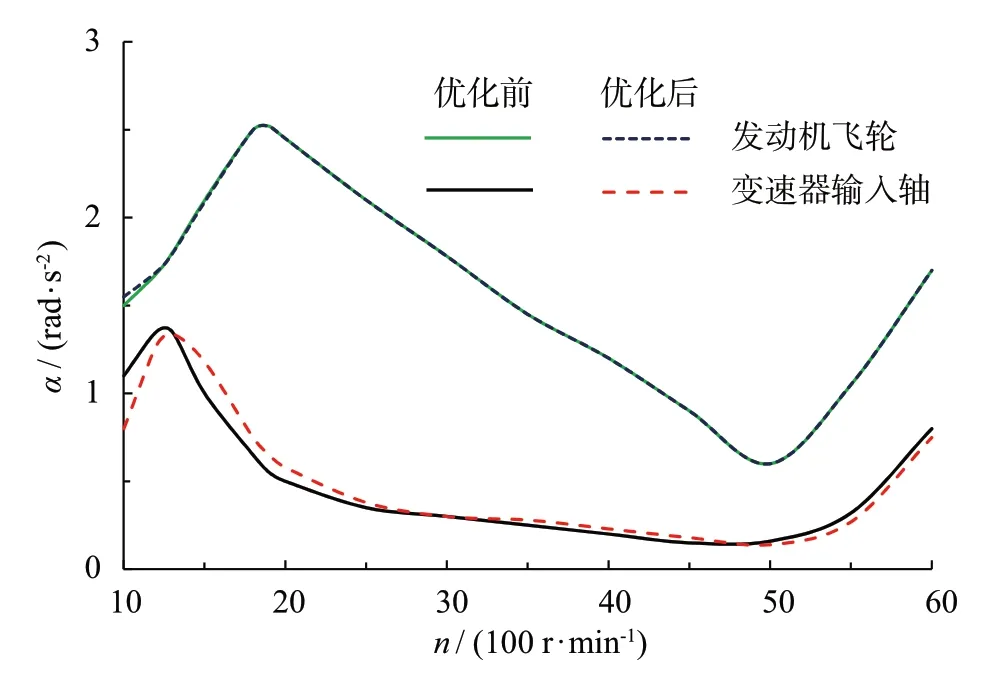

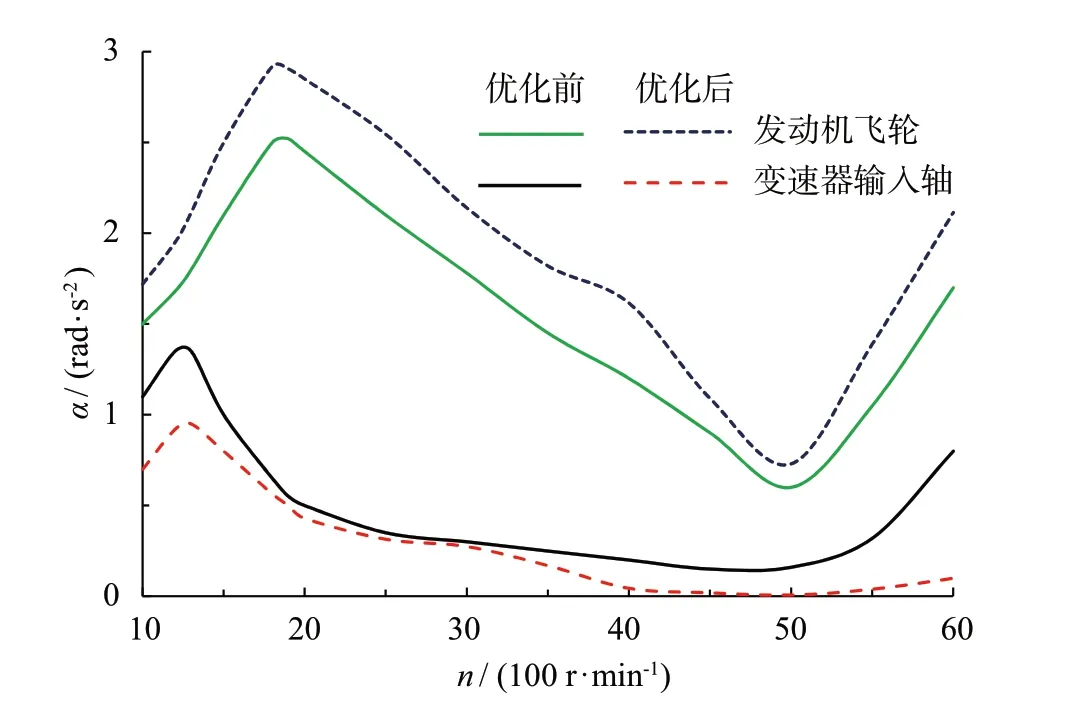

NVH开发专业针对此问题进行客观测试分析,结果表明,发动机扭矩波动引起的传动系扭振是导致车内座椅导轨、转向盘振动以及低频轰鸣的主要原因。测得的座椅导轨、转向盘二阶振动幅值A[10]如图1所示。

图1 座椅导轨、转向盘二阶振动幅值

由图1可知:5挡和6挡的座椅导轨、转向盘的最大二阶振动幅值约为1.26、10.63 mm/s,远远高于开发目标振幅限值0.6、6.0 mm/s,开发目标限值一般由行业数据库、主要对标车型和专业开发经验等综合得出,因此解决特定转速区间的振动问题对于提升车辆的整体品质就显得尤为重要。

2 传动系扭振硬件优化方案

根据自动变速器中液力变矩器的惯性参数、闭锁离合器扭转减振器的刚度参数和固有频率,以及齿轮变速系统各轴齿的等效惯量等参数,以6挡闭锁状态中小油门加速工况下的传动系扭振为研究对象,针对各种硬件优化方案,利用LMS Imagine.Lab AMESim仿真平台和内部传动系元件库,以自动变速器的输入轴角加速度表征传动系扭振程度,无需依赖三维几何模型,只需调整元件的指标参数,即可迅速、高效分析优化整车传动系统扭振,进一步结合项目周期、改动成本及可实施性等因素进行综合论证。

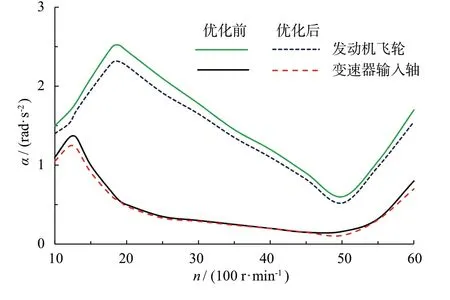

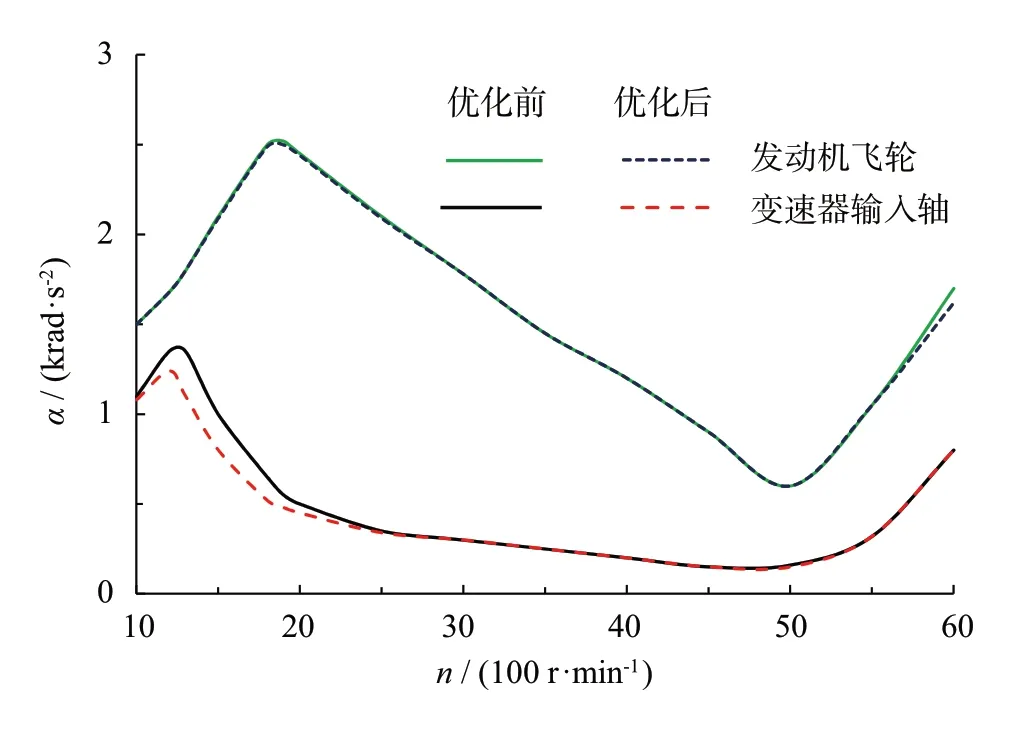

2.1 增加飞轮质量

通过在飞轮上添加质量环,达到增加飞轮转动惯量的效果。质量环如图2中所示, 其外径(D)、内径(d)、厚度(T)分别为:280、250、10 mm。仿真结果表明:飞轮转动惯量在增加40%的情况下,传动系扭振峰值可降低8.6%,如图3所示。但此种方案存在布置空间不足、改动周期长等缺点,若减小质量环尺寸以满足布置空间要求,则减振效果会降低,实施意义不大。

图2 飞轮增加质量环

图3 飞轮转动惯量增加40%后的传动系扭振

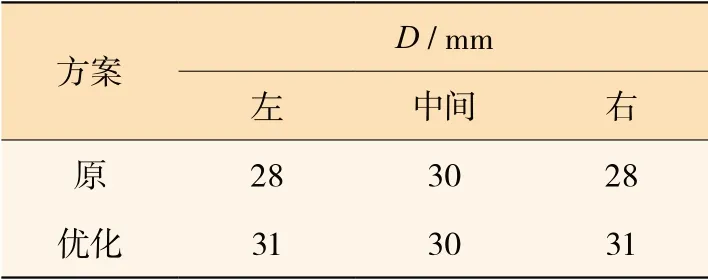

2.2 增大驱动半轴扭转刚度

通过改变驱动半轴的直径D来增大其扭转刚度,具体优化方案如表1所示。针对此方案进行仿真分析,如图4所示。

结果表明:驱动半轴的扭转刚度增大30%,传动系扭振峰值仅仅降低0.7%,改善效果不明显,且增加大量的设计及改动周期,此种方案不可行。

表1 增大驱动半轴直径具体方案

图4 驱动半轴扭转刚度增加30%后的传动系扭振

2.3 降低闭锁离合器的扭转减振器刚度

降低自动变速器中闭锁离合器的扭转减振器刚度优化方案如图5所示。针对此方案进行仿真分析,如图6所示。

结果表明:闭锁离合器内扭转减振器的刚度降低25%,传动系扭振峰值可降低20%。然而,闭锁离合器的扭转减振器刚度是自动变速器供应商在设计开发变速器过程中就预先设定好的,如果变速器供应商重新验证优化后的扭转减振器刚度,存在较大难度,且验证工作需要较长时间,项目开发周期也不允许。

图5 扭转减振器刚度优化方案

图6 扭转减振器刚度降低25%后的传动系扭振

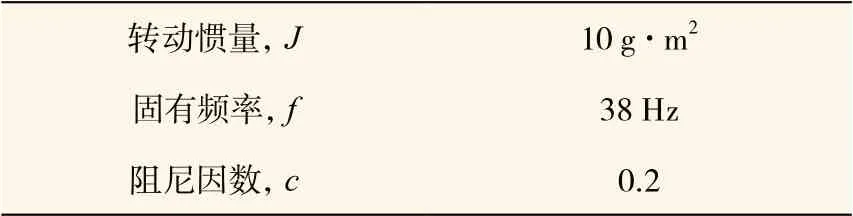

2.4 增加变速器端吸振器

本方案通过在变速器齿轮变速系统输入端添加一个动力吸振器,以达到消减传动系扭振的目的,动力吸振器在变速箱输入轴上空套一个橡胶环,外周硫化一圈质量钢环,动力吸振器参数如表2所示。

表2 动力吸振器参数

针对此方案进行仿真分析,结果表明:在变速器输入端添加动力吸振器后,传动系扭振峰值可降低44%,如图7所示。虽然此方案减振效果明显,但却存在和方案2.3一样的弊端,需要大量的设计、验证工作,短时间内无法实现。

3 传动系扭振动力总成控制优化方案

3.1 变速器控制优化方案分析论证

1) 提高变速器高挡位升、降挡线。

升、降挡线主要用于控制变速器挡位的升降变化,提高5挡、6挡的升、降挡线,使降挡线大于发动机转速 1 350 r/min,从而在5挡、6挡彻底避开问题转速区域 1 000~1 350 r/min。但是若使用此换挡策略,发动机就会长时间在高油耗区工作,理论分析整车工况油耗至少增加6%,同时整车动力性也会过剩,整车驾驶性也将不符合预期设定。

2) 增加闭锁离合器滑摩控制。

增加闭锁离合器滑摩控制区域,利用滑摩来吸收和衰减振动。仿真分析结果表明,在问题转速区域 1 000~1 350 r/min内,相对于离合器闭锁控制,采用一定滑摩差 Δn(约50 r/min)的滑摩控制,小油门加速时传动系扭振峰值可降低35%,如图8所示。

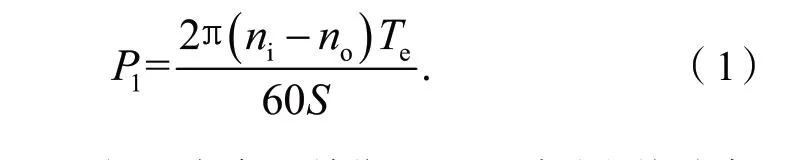

然而,变速器供应商对于闭锁离合器的瞬时发热量是有严格要求的[11-12],规定闭锁离合器单位面积的瞬时发热功率不能超过P1,基于可靠性设计,当离合器发热功率超过此限值时就会强制退出滑摩控制。离合器滑摩控制时的发热量遵循如下公式:

式中:P1为变速器闭锁离合器单位面积的瞬时发热功率上限值;Te为闭锁离合器滑摩控制时的最大传递扭矩;ni为闭锁离合器的主动端转速;no为闭锁离合器的从动端转速;S为闭锁离合器的摩擦面积。

式(1)中,P1、S由变速器设计决定,滑摩控制时的滑摩差Δn由开发人员根据振动幅值的改善情况确定,由上述公式可求得闭锁离合器滑摩控制时的最大传递扭矩Te。因此,该方案的关键就在于如何在问题发动机转速区域,最大程度地利用滑摩来吸收和衰减振动;使该区域的动力降挡更加积极,有利于闭锁离合器瞬时滑摩发热量达到上限值P1之前就能实现降挡,并及时避开滑摩控制发热量过大区域;确保该区域发动机输出扭矩不大于Te,使离合器处于滑摩控制状态,这就需要通过综合优化动力总成标定及控制来实现。

图7 变速器端添加动力吸振器后传动系扭振

图8 增加闭锁离合器滑摩控制后传动系扭振

3.2 动力总成标定优化具体方案

1) 增加滑摩控制并优化解、闭锁策略。

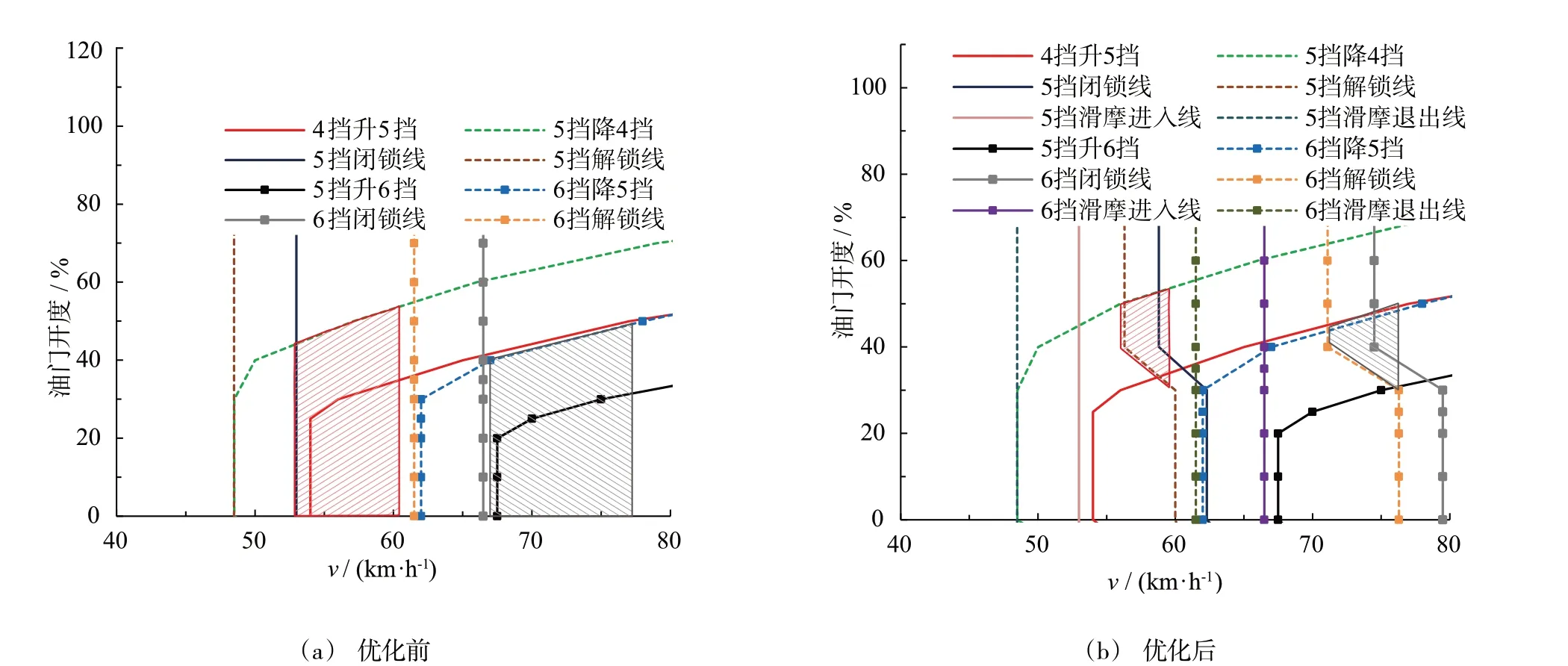

图9 引入滑摩控制及解、闭锁策略优化

初始状态5挡、6挡的换挡线及解、闭锁线如图9a所示,阴影部分为振动区域,对应发动机转速区域为 1 000~1 350 r/min。引入滑摩控制,并使滑摩区域对应初始状态5挡、6挡的闭锁区域,同时优化解、闭锁策略,具体在30%以下油门开度区域,设定 1 350 r/min为闭锁离合器的解锁线,1 450 r/min为闭锁离合器的闭锁线,如此则 1 350 r/min以下即可进入滑摩控制状态,优化缓解振动问题。为兼顾经济性,40%以上油门开度区域的解锁线及闭锁线分别设定为 1 200 和 1 300 r/min,30%~40%油门开度之间的解、闭锁线根据油门开度线性插值。

由图9b可知,通过引入滑摩控制并优化解、闭锁策略可以明显缩减振动、轰鸣区域。如前所述,为了确保最大程度地利用滑摩来消减振动,还需对问题发动机转速区域的降挡线进行适当的调整。2) 优化问题发动机转速区域的升、降挡策略。

在保证升、降挡线间距足够的前提下,降低 1 350 r/min以下5挡和6挡的降挡线,并根据降挡线的调整适当提高升挡线,如图10所示。

进一步缩减振动、轰鸣区域,同时使该区域动力降挡更加积极,有利于部分工况下闭锁离合器瞬时滑摩发热量达到上限值P1之前就能实现降挡进入闭锁状态,避免因滑摩发热过多而退出滑摩进入解锁状态使发动机转速飞升,给NVH及油耗带来负面影响。

为了确保问题发动机转速区域内的滑摩控制不退出,还需对图10中46%以下油门开度(如图中粗体虚线所示)的发动机扭矩输出特性进行调整,使之不大于闭锁离合器滑摩控制的最大传递扭矩Te。

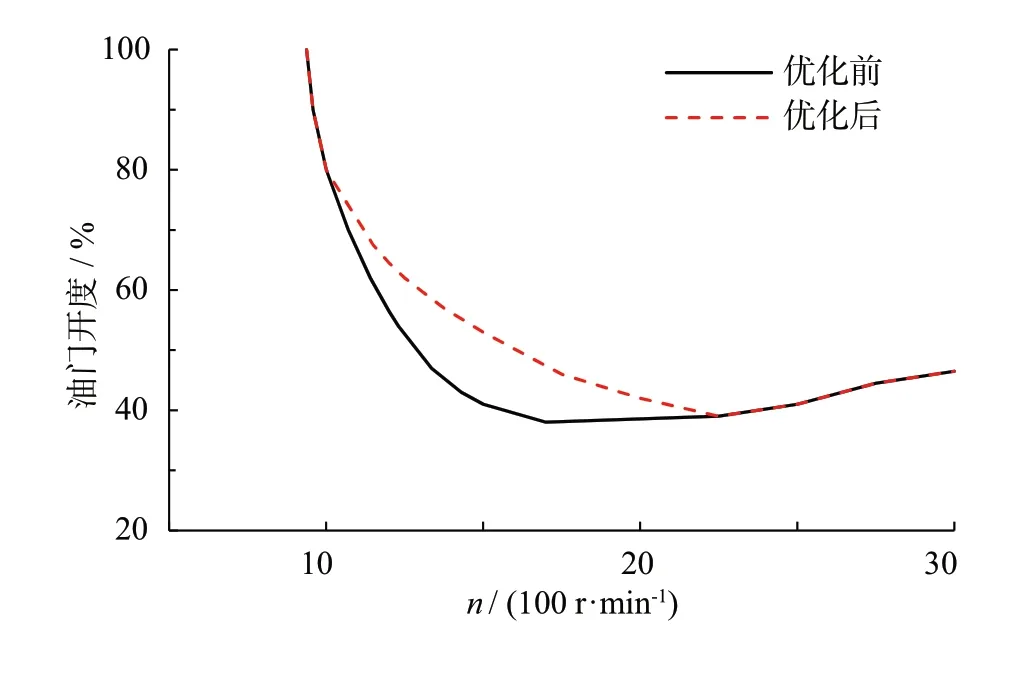

3) 优化中油门开度以下的发动机扭矩输出特性。

适当降低46%油门开度以下的 1 000~1 350 r/min发动机转速区域对应的输出扭矩,使其不大于滑摩控制的最大传递扭矩Te,以保证该区域的滑摩控制不退出。为了确保整车动力输出的线性度,还需对30%~70%油门开度对应 1 000~2 500 r/min发动机转速区域内的发动机扭矩输出特性进行调整,以避免相邻间隔油门开度或临近段发动机转速对应的扭矩输出变化突兀造成的驾驶性问题。优化前后的发动机扭矩输出特性如图11所示。

优化46%以下油门开度的发动机扭矩输出特性后,一定挡位下对应同样的车速,在相同的滑摩发热限值扭矩Te约束下,油门踏板开度范围有所增大,为保障滑摩控制提供了一定的油门踏板开度裕量,如图12所示,同一发动机转速下,曲线以上的油门踏板开度对应的工况点由于超过了滑摩发热限值扭矩Te会退出滑摩控制,结合图10可知,46%油门踏板开度以下的1 000 ~ 1 350 r/min发动机转速区域,在未进入闭锁状态时则会维持滑摩控制。

图12 优化输出扭矩前后限值扭矩对应油门开度

4 车内振动问题优化方案验证

4.1 车内振动问题客观测试

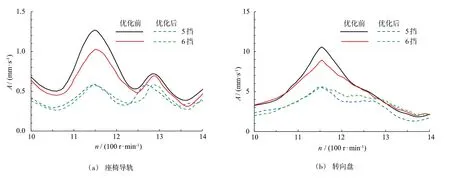

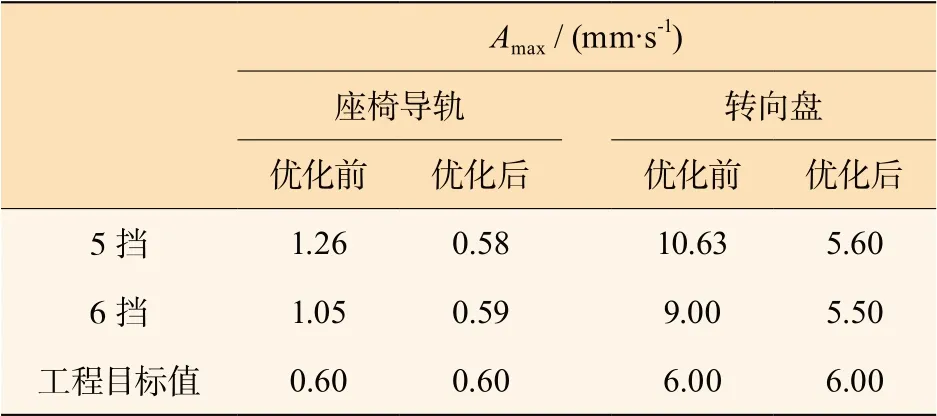

采用动力总成控制优化方案后,经实车测试,5挡、6挡的座椅导轨及转向盘二阶振幅A明显降低,如图13所示。优化前后具体结果对比如表3所示。优化后5挡、6挡的座椅导轨及转向盘的二阶振动幅值最大值均处于工程目标之内,满足开发要求,优化效果明显。

由图10结合图13可知,虽然采用动力总成标定控制方法未能完全消除振动区域,但在振动幅值最大的发动机转速 1 150 r/min附近区域,以滑摩控制代替了原来的闭锁控制,大幅削减了振动幅值,而剩余阴影区域的振动水平均在工程目标范围之内。

图13 动力总成控制优化方案效果

表3 车内振动优化前后结果对比

4.2 经济性

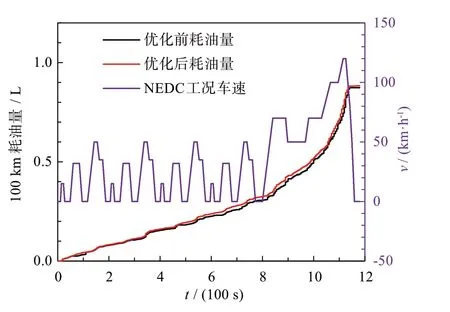

由于采用动力总成标定控制优化方案后,小油门区域的闭锁转速范围减小,滑摩转速范围增加,理论上整车油耗会有所上升,但鉴于滑摩控制的滑摩速差Δn不大,因此整车油耗也不会有明显上升。

以优化前后的动力总成标定控制数据进行新标欧洲驾驶循环(New European Driving Cycle, NEDC)工况油耗对比测试,优化前整车工况100 km油耗为8.0 L,优化后整车工况100 km油耗为8.04 L,采用动力总成标定控制优化方案后,整车工况100 km油耗仅增加0.5%,处于可接受状态。优化前后的整车NEDC工况循环油耗如图14所示。

图14 优化前后整车NEDC工况循环油耗

4.3 排放性

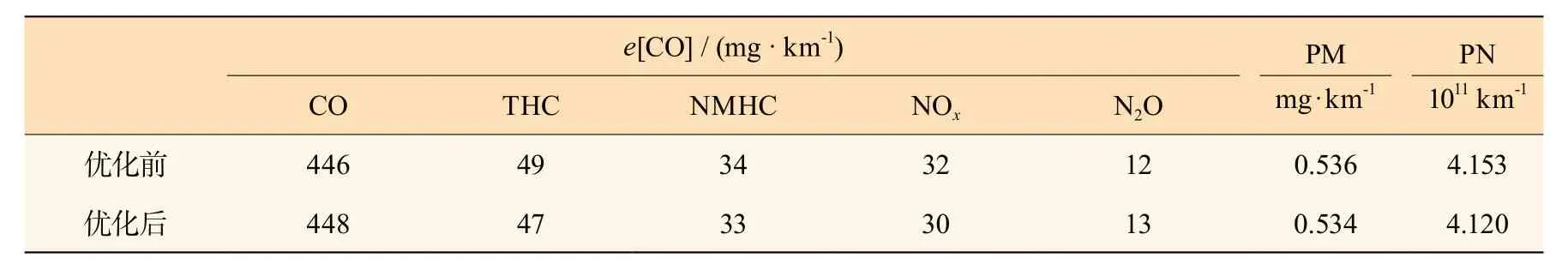

针对采用动力总成标定控制优化方案前后的试验样车,进行全球统一轻型车测试循环(world-wide harmonized light duty test cycle, WLTC)工况整车Ⅰ型试验排放测试,结果如表4所示,采用动力总成标定控制优化方案前后的整车排放值无明显变化,均满足排放法规要求。

表4 优化前后整车WLTC排放结果对比

5 结 论

针对某搭载自动变速器的乘用车高挡位低转速区间中小油门加速时的车内振动问题,对车内振动幅值进行了试验测试,确定车内的振动主要是由发动机扭矩波动引起的传动系扭振导致。

通过仿真计算进行降低扭振的多种方案分析,确定了通过动力总成标定控制的途径优化文中的振动问题。实车验证结果表明:采用此优化策略后的车辆座椅导轨及转向盘的振动幅值综合减小44%,改善效果明显,达到同级别竞品车型的水平。

此方法在无需改动硬件的情况下有效地改善了特定转速区域的驾驶室内振动、轰鸣问题,大大缩短了开发周期,降低了开发成本,为解决整车开发过程中的驾驶室内振动、轰鸣问题提供了一种指导方向。

参考文献(References)

[1] 韩炯刚, 孙健颖, 刘佳, 等. 某SUV低转速车内轰鸣问题的分析与解决方法 [J]. 汽车科技, 2019(3): 68-72.

HAN Jionggang, SUN Jianying, LIU Jia, et al. Analysis and research on the rumbling problem in the low speed of an SUV [J].Auto Sci-Tech, 2019(3): 68-72. (in Chinese)

[2] 杨仕祥, 史文库, 陈志勇, 等. 某商用车轰鸣问题的分析与控制 [J]. 汽车工程, 2018, 40(2): 214-220.

YANG Shixiang, SHI Wenku, CHEN Zhiyong, et al. Analysis and control of booming noise of a commercial vehicle [J].Auto Engineering, 2018, 40(2): 214-220. (in Chinese)

[3] WU Guangqiang, LUAN Wenbo. Self-excited vibration of driveline for vehicle launch [J].J Beijing Inst of Tech, 2013, 22(3): 330-336.

[4] LEE Injik. Booming noise-reducing structure of roof headliner of vehicle [P]. KR 2002 0080718, 2002-10-26.

[5] ITOU Ken. Vehicle vibration suppression control device and vehicle vibration suppression control method [P]. US 2015 127202, 2015-05-07.

[6] Tomizaki T, Moriya H, Ito T, et al. Vibration damping device and vehicle provided with the vibration damping device [P]. US 2012 226414, 2012-09-06.

[7] 郭锦鹏, 汤湧, 王超, 等. 关于某SUV车型加速轰鸣声问题的解决 [J]. 汽车实用技术, 2018(7): 25-27.

GUO Jinpeng, TANG Yong, WANG Chao, et al. The solution to the accelerated booming noise of one SUV [J].Auto Appl Tech, 2018(7): 25-27. (in Chinese)

[8] 刘宗成, 颜伏伍, 李进. 某乘用车匀速行驶车内轰鸣声分析与控制 [J]. 重庆理工大学学报: 自然科学版, 2018, 32(11): 29-34.

LIU Zongcheng, YAN Fuwu, LI Jin. Analysis and control of roar in vehicle with uniform speed [J].J Chongqing Univ of Tech: Nat Sci, 2018, 32(11): 29-34. (in Chinese)

[9] 李响, 周鋐. 动力吸振器在轿车低频轰鸣声控制中的应用 [J]. 汽车技术, 2015(1): 9-12.

LI Xiang, ZHOU Hong. Application of tuned mass damper for low frequency booming noise control of passenger car [J].Auto Tech, 2015(1): 9-12. (in Chinese)

[10] 潘威, 毕锦烟, 许翔, 等. 乘用车怠速方向盘振动优化 [J]. 噪声与振动控制, 2014, 34(6): 61-64.

PAN Wei, BI Jinyan, XU Xiang, et al. Optimization of steering wheel vibration of a passenger car under idle condition [J].Noise and Vibration Control, 2014, 34(6): 61-64. (in Chinese)

[11] 闫涛. 湿式双离合器温度特性的研究 [D]. 长春: 吉林大学, 2015.

YAN Tao. Research on temperature characteristics of wet dual clutch [D]. Changchun: Jilin University, 2015. (in Chinese)

[12] 祝红青. 湿式离合器滑摩特性和热负荷特性研究 [D]. 杭州: 浙江大学, 2012.

ZHU Hongqing. Study on slipping and thermal characteristics of wet clutch [D]. Hangzhou: Zhejiang University, 2012. (in Chinese)