关于白车身人工点焊质量控制的研究

朱军启

(宁波吉宁汽车零部件有限公司,浙江 宁波 315600)

引言

车身是汽车的外壳,它不仅要承受来自汽车内、外部的所有应力,为乘客提供保护,而且还要满足用户对汽车外观美感追求的要求,即车身应具有“承力、保护、美学”三大最基本的功能。此三大功能是否能得到最大限度地实现,很大程度上取决于车身焊装工艺及质量。这正是常说“车身焊装工艺水平直接关系着汽车产品的外观质量和使用性能”的原因。

1 车身焊点分类

车身上的焊点大致可分为两大类,即关键焊点和一般焊点。

1.1 关键焊点

在车身中起着对关键件的连接、承载作用,以及在整车静态及动态情况中承受着各个方向的拉应力、压应力、剪切应力,从而对整车安全、性能、可靠性影响非常严重的焊点。

1.2 一般焊点

对于白车身上的所有焊点,本文章描述的关键焊点以外的所有焊点均为一般焊点。

2 焊点质量要求

2.1 焊点的外观质量

焊点焊接完成后,观察外观质量,无毛刺、飞溅、缩孔、扭焊、焊点形状不规则等缺陷。合格的焊点,表面形状呈圆形或者椭圆形,无过烧、压痕深等缺陷。

2.2 焊点熔核直径

2.2.1 试板测试

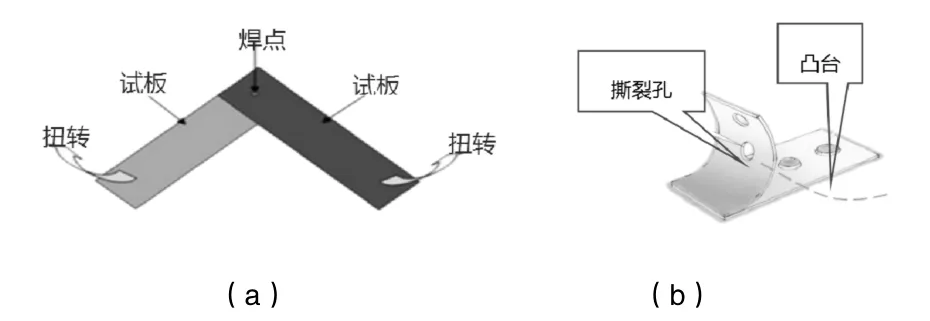

焊点的熔核直径与被焊工件的材质、板料厚度、板料层次有关,它是评定点焊接头质量的主要指标之一。选择与焊接工件同材质、同厚度、同层次的试板进行试焊。试板一般为(50*250)mm,将两块或者三块试板进行搭接,角度为45°-90°之间,然后进行点焊(如图1a/b 所示)。

图1 点焊图

扭转让试板分离,要求在分离后的任意一块板上焊接处,形成一个圆孔,另一块板上形成一个圆凸台,且焊点熔核直径符合规定,一般熔核直径为(4-6)mm,关键焊点为7mm。不同的主机厂,对熔核直径要求也略有不同。有的主机厂是根据板的厚度来定义熔核直径,以搭接时的最薄板为参考,熔核直径为4 倍根号T,关键焊点熔核直径为5 倍根号T,T为最薄板厚。

2.2.2 熔核直径测量

熔核直径测量、计算方法:熔核直径可在破坏试验中通过撕裂而采集到,撕裂后,凸台的直径由长轴测量数值加上与长轴垂直轴的测量数值再除以2,计算得到(如果无法在两个方向上完成精确测量,则焊点直径应采取较小的直径),测量数据要在接触面上测量得到。

2.2.3 超声波检测

焊点可以通过超声波探头的探测来评估质量。在超声波检测中,有的情况被检测为熔核尺寸小,未熔合,低渗透率,过烧(过热),虚焊和气孔。如果超出了公司所定义的限制,则为不合格焊点。

2.3 半破检测

半破坏性检测(凿检):指将凿子敲入(或敲击)焊接工件,当整个工件变形达到焊点拉长而熔核无断裂或损坏的一种试验方法。半破坏性凿测试验的方法,是用专用凿子在离焊点位置11mm-16mm 出插入至焊点平齐,左右扳动凿子(≤±15°)以检查焊点是否松动,但绝不能损坏焊点,在拔出凿子,用锤子还原零件。

当不能恢复到原质量状态的,要进行补焊修复,达到合格状态。在做半破检测时,关键焊点和有密封要求地方的焊点,不能做半破检测;有外观要求,或者特定区域(门框的玻璃导槽等)的焊点,也不能做半破检测,应用超声波来检测。

2.4 全破检测

选取一台白车身作为全破检测的对象,在专用的区域进行破检。先检查焊点的位置、数量、外观质量等基本信息,并做好详细记录,并将结果记录下来。

3 人工点焊质量控制

(1)悬挂式点焊机由变压器、焊机控制器、主缆、副缆及悬挂装置等部分组成,根据焊钳臂的动作分为两种型号,即X 型和C 型。X 型悬挂焊钳的焊臂像字母“X”一样,该类焊钳适用于尺寸大且焊接位喉深大的工件焊接,其常用焊臂长度有330mm 至1200mm,特殊的还可定制。C 型悬挂焊钳静止的焊臂似L 状,另一焊臂垂直于L 型焊臂的短边,两条焊臂构成的包围圈在没有闭合时像字母“C”因此而得名。

(2)将悬挂焊钳的平衡器调整到适合的位置,焊钳离地面35 至40 厘米,这时无论怎么拖曳焊钳,松开后,焊钳都会回到原来的位置(离地面35 至40 厘米)。这时焊钳的重力与平衡器的拉力相当,使用焊钳时,在平衡器的作用下,会更省力,此为最佳状态。

(3)现场要有足够的操作空间。悬挂焊机与地面大约是2.2 米,宜可根据主缆的长度来调节焊机的高度,要保证焊机与主缆有足够的空间,操作工操作焊钳时,有足够的空间运作。

图2 电极修磨步骤图

(4)电极头的修锉。电极头的端面是影响焊点形状及质量的因素之一。修锉前,必须确认上下电极没有错位。把悬挂点焊机的“夹紧/焊接/调整”的档位拧到“调整”;将锉刀放在上、下电极之间;启动焊钳按钮,上、下电极将锉刀夹紧,用力旋转锉刀一下,上、下电极松开,会发现上、下电极的表面留有锉刀的痕迹,这个痕迹就是上、下电极的对应中心。特别注意:新电极第一次修锉,用此方法进行判断,旧电极根据痕迹判断上、下电极的对应中心。以上、下电极对应中心为基准,进行修锉,把悬挂点焊机的操作开关打到“调整”,对上、下电极的边沿进行修锉,修锉时,锉刀与下电极呈45°夹角。一直修到电极帽的直径能够保证在5mm-7mm,修锉完毕后,将悬挂点焊机操作按钮打到“焊接”;选择合适的工艺师板进行试焊,检验焊点的形状和焊核直径是否符合工艺要求,如果不符合,继续按上面的步骤进行修锉,直到符合为止(具体操作见附图)。

一般情况下,焊接400 点时,电极必须进行一次修磨,但是在焊接过程中,如果出现焊点表面粘损,电极端面倾斜,不平整;电极接触面过小,熔核值小于工艺规定的理论值或焊点的表面直径小于理论规定值;电极接触面过大,熔核值大于规定的理论值或焊点的表面直径大于理论规定值;电极表面油渍等杂物过多,影响焊点质量;电极头端面上、下不对中等情况,必须立即停止焊接进行电极头修磨。

(5)焊接参数的要求。焊接参数主要包括焊接电流、焊接压力和焊接时间。焊接不同的板材,和厚度的不同,采用的焊接参数也不同。焊接电流一般在(7000-15000)安培之间,焊接压力在(2300-3500)牛,焊接时间(10-20)周波,这三个参数值是焊接的主要参数,会直接影响到焊点的强度。在焊接镀锌板时,一般需要二次焊接,利用一次电流将镀锌层破坏,在利用二次电流进行焊接。焊接镀锌板时,焊接电流、焊接压力及时间,要比普通板材提高20%-30%,所以电极头要经常修磨、更换。

(6)焊接规范的选择。操作作业中,焊接不同的零部件加,板材厚度也不一样。一把焊钳一般都有两个焊接规范,及强规范和弱规范(或者硬规范和软规范)。强规范就是大电流,短时间;弱规范就是小电流,长时间。实际工作中,根据工艺要求进行选择使用规范,强规范一般用于焊接薄板,弱规范一般用于焊接厚一点的板材。

(7)焊钳辅助行程的使用。在焊钳的操作中,由于零部件需要用夹具进行夹持固定,保证焊接后工件的相关尺寸,焊钳的张口没有那么大,到达不了需要焊接的位置。这时焊钳有辅助行程,需要打开辅助行程,让焊钳顺利通过焊接通道,到达需要焊接的位置。等电极到达焊接位置时,将行程关闭,再进行焊接。如果在焊钳打开辅助行程时,就进行焊接作业,焊钳会因行程过大,两电极闭合焊接时,出现错位;也会因为冲击压力过大,造成炸枪,损坏焊钳和电极头。

(8)避免焊接分流,是保证焊点强度的重要因素之一。要做到焊接电流不分流,需要做到三点:第一、要不断提升操作技能,熟练掌握点焊的操作技巧,操作焊钳达到快、准、稳的娴熟状态;第二、在容易发生接触的地方,加装绝缘垫,进行隔离;第三、加装焊接导向,打焊是方便掌握焊钳,使焊接电极通道正确无误。做到以上三点,可将分流情况彻底解决。

(9)点焊时,做到点焊“三要素”。即用静电极贴住工件;打焊位置要准,不能打偏;手握焊钳要稳,一手握住焊钳开关的手柄,控制开关,另一只手握住辅助手柄或者焊钳臂,保持焊钳平衡、稳当,同时动电极要与被焊工件的焊接面垂直成90°,这样打出来的焊点才不会移位、扭曲,外观质量得到保证。

(10)树立质量意识,是对产品质量的把关。没有质量保证的产品,犹如无本之木,无源之水,很快就会枯竭,消失不见。在工作中,要树立很强的质量意识,把事情一次性做好,追求精益求精。严格做到“三不”(不接受、不制造、不传递不合格品)原则。把客户放在心中,把质量放在手中,才能做出质量更好的产品。

4 结论

白车身的焊接质量是一个系统的工程,需要从设计、工艺、制造、选材、布局等方面综合考虑,才能提高整车的焊接质量和工艺水平。对某一国产白车身的焊点进行了全破检测试验,得出以下结论:

(1)打焊点时,上、下电极一定要与背焊接点的面垂直,这样打出来的焊点合格率是最高的,否则容易出现扭焊、焊点变形等缺陷。

(2)焊点的工艺设计很重要,合理设计焊点的间距、点数等能有效保证白车身焊接强度。

(3)有强烈的质量意识,是一切工作质量的保证。