多巴胺改性聚苯醚基材的金属化

王 康,冯哲圣

(电子科技大学 材料与能源学院,四川 成都 610054)

随着通信技术飞速发展和5G时代来临,数字电路已逐渐进入高频信号传输和高速信息处理阶段。电子信息产品趋于微型化、集成化和多功能化[1-5],常规的基板材料已经无法满足日益提升的性能需求。聚苯醚(Polyphenylene Oxide,PPO)以其出色的介电性能、耐热性、尺寸稳定性以及化学稳定性等优点受到了越来越多的关注[6-7],被广泛应用于电子、汽车、医疗设备、办公自动化、航空以及军事等领域[8-11]。

PPO基材的金属化是决定其实际应用的重要前提,但由于其表面粗糙度小、活性低,可靠的表面金属化已成为制约其应用的最大障碍。目前,化学镀是实现多种基材表面金属化的有效手段[12-14]。然而,PPO的低化学活性使其表面难以直接经化学沉积形成高质量的金属铜层,需要对其进行表面改性来调整表面性质。研究表明,多巴胺在多种有机/无机基材上均表现出良好的附着,且其分子中含有的邻苯二酚和伯胺基团可通过螯合作用吸附具有催化活性的金属离子。这种特性为材料的表面改性提供了一条新颖有效的修饰途径[15-18]。

本文将化学蚀刻和多巴胺处理相结合对PPO基材进行表面改性,利用改性后基材表面引入的活性基团吸附活化液中的Ag+,再以吸附银层为催化种子层进行化学沉积制备出金属铜层。结构及性能测试分析表明,采用该技术在PPO表面沉积的铜层均匀致密、纯度高、结晶度好、附着性能优良且电阻率较低。

1 实验材料及流程

1.1 实验材料

PPO基板是由芬兰PREMIX公司生产的TP21144型号基板,规格为50 mm×50 mm×1 mm。实验所用试剂均为分析纯,其中无水乙醇、硝酸银、氢氧化钾、乙二醇、N-丙醇、甘油、盐酸、草酸、高锰酸钾、酒石酸钾钠、EDTA二钠、硫酸铜、硫酸镍、2,2′-联吡啶、亚铁氰化钾、氢氧化钠、甲醛、苯并三唑均购自成都科龙试剂厂;多巴胺盐酸盐和三羟甲基氨基甲烷(Tris)购自合肥博美生物科技有限公司;去离子水由实验室自制。

1.2 实验流程

首先分别配置酸性KMnO4溶液(KMnO415 g·L-1、98%浓硫酸30 mL·L-1、去离子水)、KOH溶液(KOH 100 g·L-1、去离子水)、草酸溶液(草酸2 g·L-1、去离子水)、多巴胺溶液(多巴胺盐酸盐2 g·L-1、Tris试剂 0.01 mol·L-1、去离子水)、AgNO3溶液(AgNO32 g·L-1、去离子水)和化学镀液。采用HCl将多巴胺溶液的pH值调节至约8.5。

将PPO基材于室温下依次在乙醇和去离子水中超声清洗10 min,干燥后置于酸性KMnO4溶液中于45 ℃条件下预处理30 min,冲洗后于室温条件下放入草酸溶液中直至PPO基材褪色到初始状态时取出。冲洗干燥后将基材置于KOH溶液中,在80 ℃条件下预处理90 min;然后在室温下浸泡于多巴胺溶液中超声处理24 h冲洗干燥。最后将基材放入AgNO3溶液中活化15 min,超声清洗干燥后进行化学镀。其工艺流程如图1所示。

图1 PPO基材金属化工艺流程

1.3 测试与表征

本文采用接触角测定仪(JY-PHa,承德优特检测仪器制)测量PPO基材不同表面状态下的水接触角;采用光学显微镜(VHX-500F,奥林巴斯株式会社)、扫描电子显微镜(Inspect F,美国FEI)及原子力显微镜(ICON2-SYS,美国Bruker)测试样品的表面形貌;采用傅里叶变换红外光谱仪(TENSON27,德国布鲁克)测试得到膜层中的特征官能团;采用X射线能谱仪(Apollo XL,美国EDAX)测试铜层成分;采用X射线衍射分析仪(XRD-7000,日本Shimadzu公司)表征铜层的结晶质量;采用X射线光电子能谱仪(K-Alpha,美国Thermo Fisher Scientific)测试元素组成;采用四探针测试金属层的方阻;采用ASTM D3359胶带测试附着强度。

2 结果与讨论

2.1 表面改性

PPO表面光滑,性质稳定,吸湿性低,无活性官能团的存在,因此难以与水溶性接枝剂充分反应,需要通过预处理初步改善其表面性质来解决这一问题。该过程包括清洗、除油、粗化3个步骤。清洗和除油用来去除表面污染物及油污以保证表面洁净。粗化是利用粗化溶液的强氧化性和腐蚀性对基材表面进行低强度蚀刻以形成大量微小坑洞。这样处理一方面可增大表面积粗糙度使得沉积物能够与基材之间产生“铆合效应”提升结合强度;另一方面也会产生活性基团使得亲水性有所改善,有利于后续反应的进行。

采用扫描电子显微镜(Scanning Electron Microscope,SEM)对基材表面形貌进行表征,结果如图2所示,可以看出,图2(a)中未经处理的PPO基材表面较光滑平整,且无坑洞;图2(b)中化学蚀刻后的表面变得粗糙并出现了许多条纹状凹坑,图2(c)中经过多巴胺改性后,化学蚀刻所形成的凹坑被一层聚多巴胺薄膜填平。原子力显微镜(AFM)测试也验证了这一趋势,如图2所示,PPO基材表面粗糙度在初始状态为20.7 nm,经化学蚀刻后粗糙度先增大到360.5 nm,经多巴胺改性后又降至32.86 nm。此外,这3种状态下PPO基材表面的亲水性也有所不同,图2中未经处理的PPO基材水接触角为104.2°;化学蚀刻后水接触角减小到54.1°;经过多巴胺改性后水接触角进一步增大到78.1°。该测试结果表明,化学蚀刻能够有效改善基板的表面形貌和浸润性。在此基础上,多巴胺接枝后仍具有较好的亲水性,这是因为聚多巴胺的形成为基材表面引入了亲水性基团氨基和酚羟基。

图2 表面改性过程中的SEM、水接触角和AFM测试结果

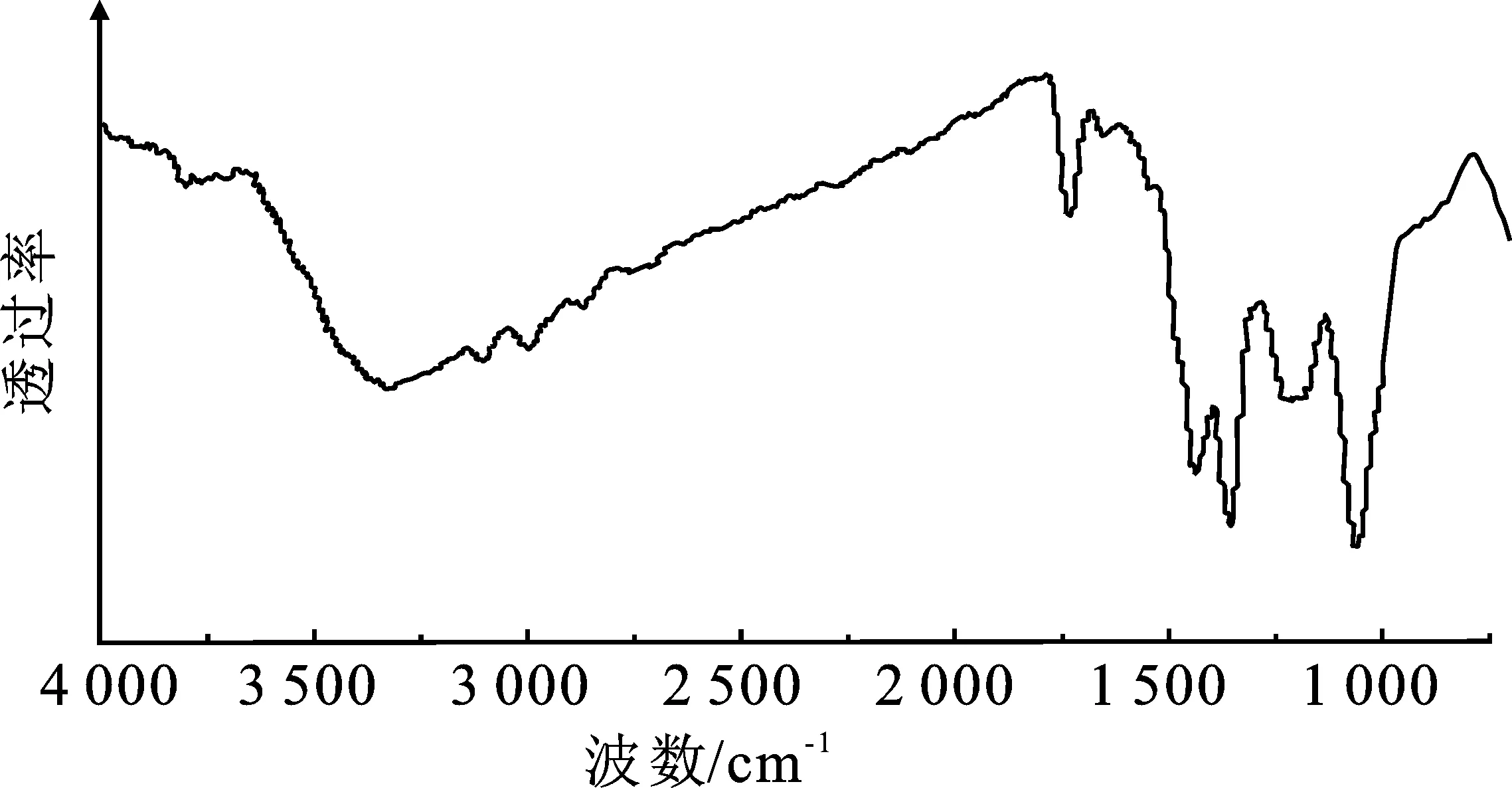

为了验证多巴胺是否成功聚合在PPO基材表面,利用傅里叶变换红外光谱仪(FTIR)对其进行了表征,测试结果如图3所示。多巴胺改性后的红外谱图产生了许多新的特征峰,3 300 cm-1处的宽峰对应O-H的伸缩振动吸收峰,1 050 cm-1附近的强峰对应C-O伸缩振动特征峰;2 926 cm-1的弱峰对应亚甲基的对称伸缩振动特征峰;1 400~1 600 cm-1处的几组峰对应于苯环骨架振动的特征峰,由于苯环上各活性位点被大量取代使得1 600 cm-1和1 580 cm-1的位置峰强减弱,而1 450 cm-1处则不受影响;多巴胺的自氧化聚合会使伯胺基团环化生成吲哚结构,3 300~3 500 cm-1范围内无明显的伯胺特征峰(尖锐双峰),以及位于1 200 cm-1处的C-N伸缩振动的吸收峰反映了这一结构变化。以上的红外分析结果证实了PPO基材表面聚多巴胺层的生成。

图3 聚多巴胺红外光谱图

多巴胺的聚合过程受到温度、时间、氧气量、pH值和超声强度等多种因素的影响。本文为探究多巴胺接枝过程中超声强度对金属层方阻的影响,分别在6组不同超声强度下对化学蚀刻后的PPO基材进行了处理。其变化规律如图4所示,当超声强度低于300 W时随着功率增大方阻逐渐降低,当超过300 W时会随着功率增大方阻呈现增大趋势,根据该实验结果可知,最佳的超声强度为300 W。

图4 超声强度对方阻的影响

2.2 表面活化

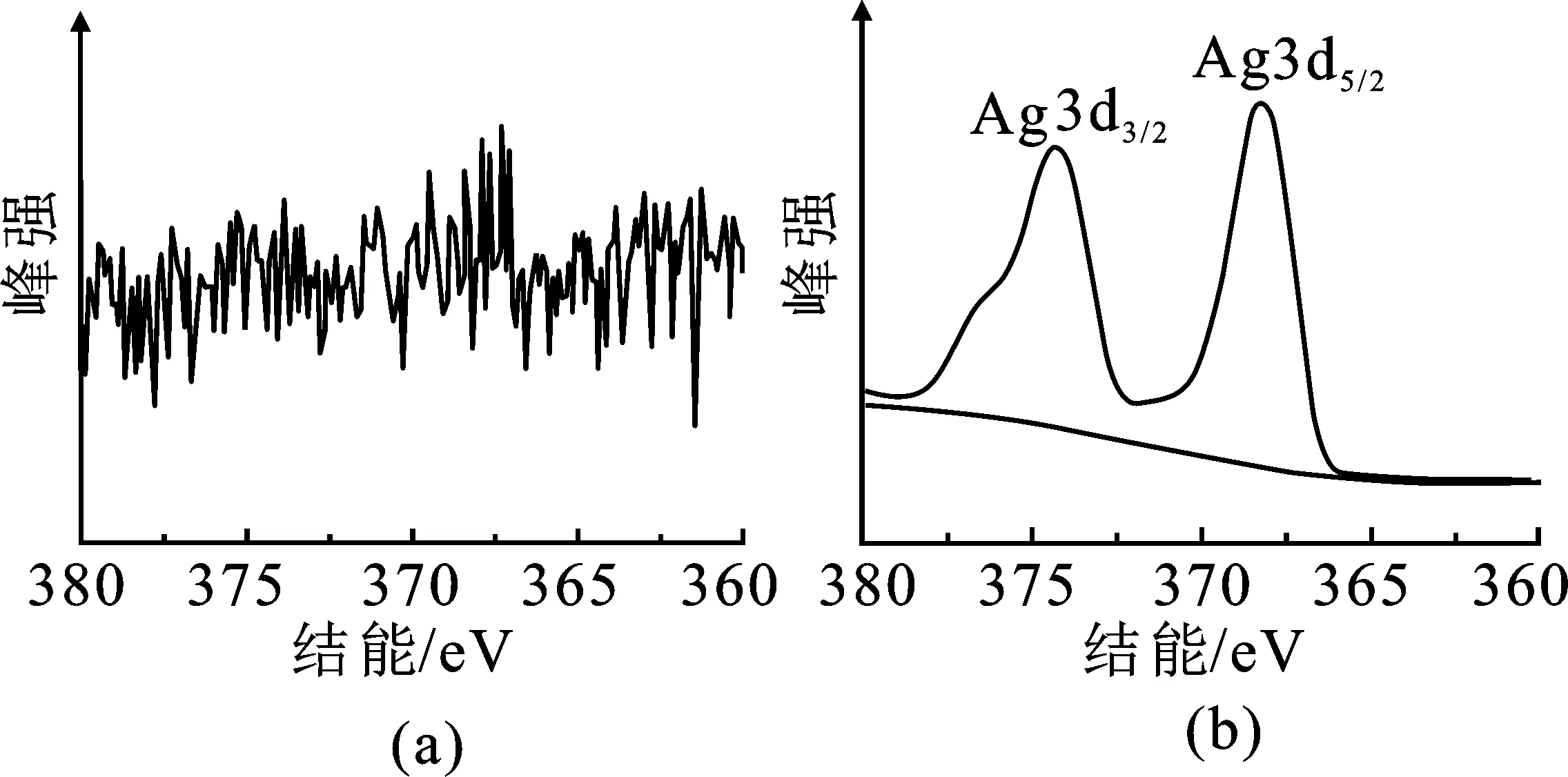

采用AgNO3溶液在相同工艺条件下分别对未经表面改性和经过表面改性的PPO基材进行活化处理,之后用去离子水进行超声清洗,烘干后制样,采用X射线光电子能谱仪(XPS)对其进行测试,结果如图5所示。图5(a)中可以看出未经改性的PPO基材表面检测不到Ag的信号;图5(b)中,经过多巴胺改性的PPO基材活化后可明显观测到367 eV和374 eV的两个强峰,它们分别对应于Ag的 3d3/2和3d5/2电子态。这表明多巴胺的接枝对于活化效果的影响非常显著,也进一步验证了PPO基材表面成功引入了对金属离子具有吸附能力的活性官能团,可以此为催化活性位点促进化学沉积的进行。

图5 经硝酸银活化后的XPS测试结果

2.3 化学沉积

利用化学镀铜液对活化后的PPO基材进行化学沉积。施镀时间是影响铜层沉积质量和性能的重要因素,为此本文探究了不同施镀时间对铜层厚度和薄膜方阻的影响,其变化规律如图6(a)所示。当化学沉积时间小于30 min时,铜层厚度随沉积时间约呈线性增长,而薄膜方阻随沉积时间指数减小。反应初期基材表面会以吸附的活化离子为中心迅速进行岛状生长,膜层均匀性差、方阻较大;随着反应时间延长,膜层均匀性提高,导电性增强。当沉积时间超过30 min后,镀液中Cu2+和甲醛被大量消耗致使溶液pH值发生变化,沉积速率放慢,方阻变化率降低。当沉积时间超过40 min后,界面剪切应力和残余应力的增加导致表面形貌发生变化,铜层发生起泡甚至脱落现象,这极大影响了基材和铜层之间的结合强度,由此确定优化的施镀时间为40 min。

图6 化学镀结果

铜层表面形貌如图6(b)所示,可以观察到基材表面的铜层连续均匀,晶粒致密堆积且无明显缺陷或大颗粒。经计算其电阻率为2.74 μΩ·cm,仅为块状铜材(1.68 μΩ·cm)的1.63倍,导电性能优良。

2.4 金属层性能测试

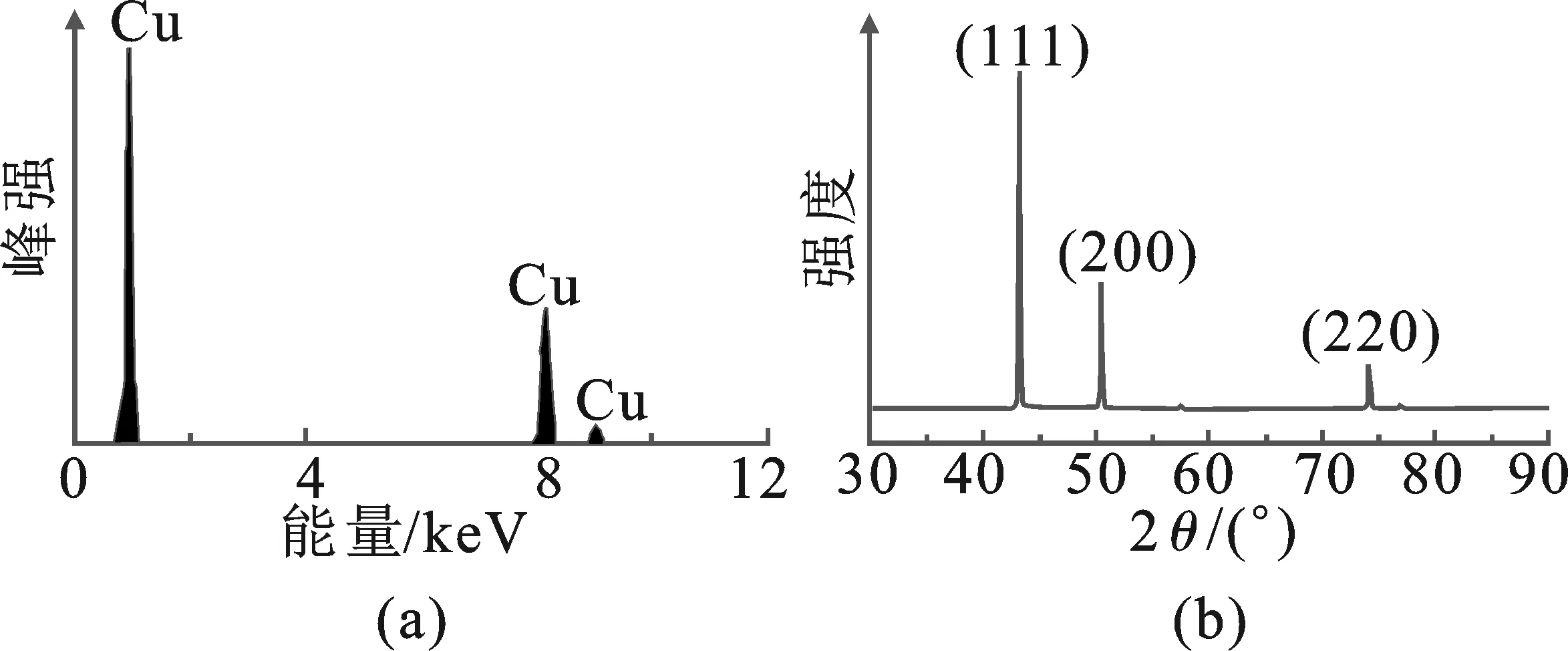

采用X射线能谱分析仪(EDS)对铜层的元素成分进行测试分析,结果如图7(a)所示,可以看出铜层中不含其它杂质,纯度高,接近于100 wt%。采用X射线衍射仪(XRD)表征铜层的结晶质量,结果如图7(b)所示。该样品在43.1°、50.7°和74.1°处检测到3个很强的衍射峰,分别对应于面心立方铜晶体的(111)、(200)和(220)共3个晶面,这些尖锐的衍射峰表明铜层具有良好的结晶度。

图7 铜层分析测试

沉积铜层与PPO基材之间的附着力对于评估金属化质量至关重要。本文通过标准剥离试验(ASTM D3359)确定改性PPO基材上的铜层附着力:首先使用百格刀将铜层划成多个1 mm×1 mm方格;再使用3M胶带对该区域进行剥离测试,结果如图8所示。对比剥离前后的光学显微图可以看到方格区域的铜层没有任何脱落迹象,铜层附着强度达到ASTM中的5B级别,表明本文PPO基材表面金属化所形成的铜层具有优异的附着性能。

图8 附着力测试

3 结束语

本文开发了一种在PPO基材表面实现可靠金属化的技术。采用化学蚀刻预处理和多巴胺接枝相结合的方式对PPO基材进行表面改性,PPO表面亲水性增强,可有效吸附作为后续化学沉铜活化中心的银离子。本文探究了化学沉积时间对铜层厚度以及电阻率的影响。化学沉积40 min所形成的铜层连续均匀,颗粒致密排列,铜层纯度高,结晶度好,附着力优异且铜层电阻率低至2.74 μΩ·cm。该方法无需昂贵的制造设备和苛刻的工艺条件即可实现PPO基材的双面金属化,在高频电路领域具有广阔的应用前景。