二值化和孔洞填充融合差分的微精密玻璃封装电连接器同心度检测

王高伟,王福忠,刘群坡,王满利,高如新,王振营

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

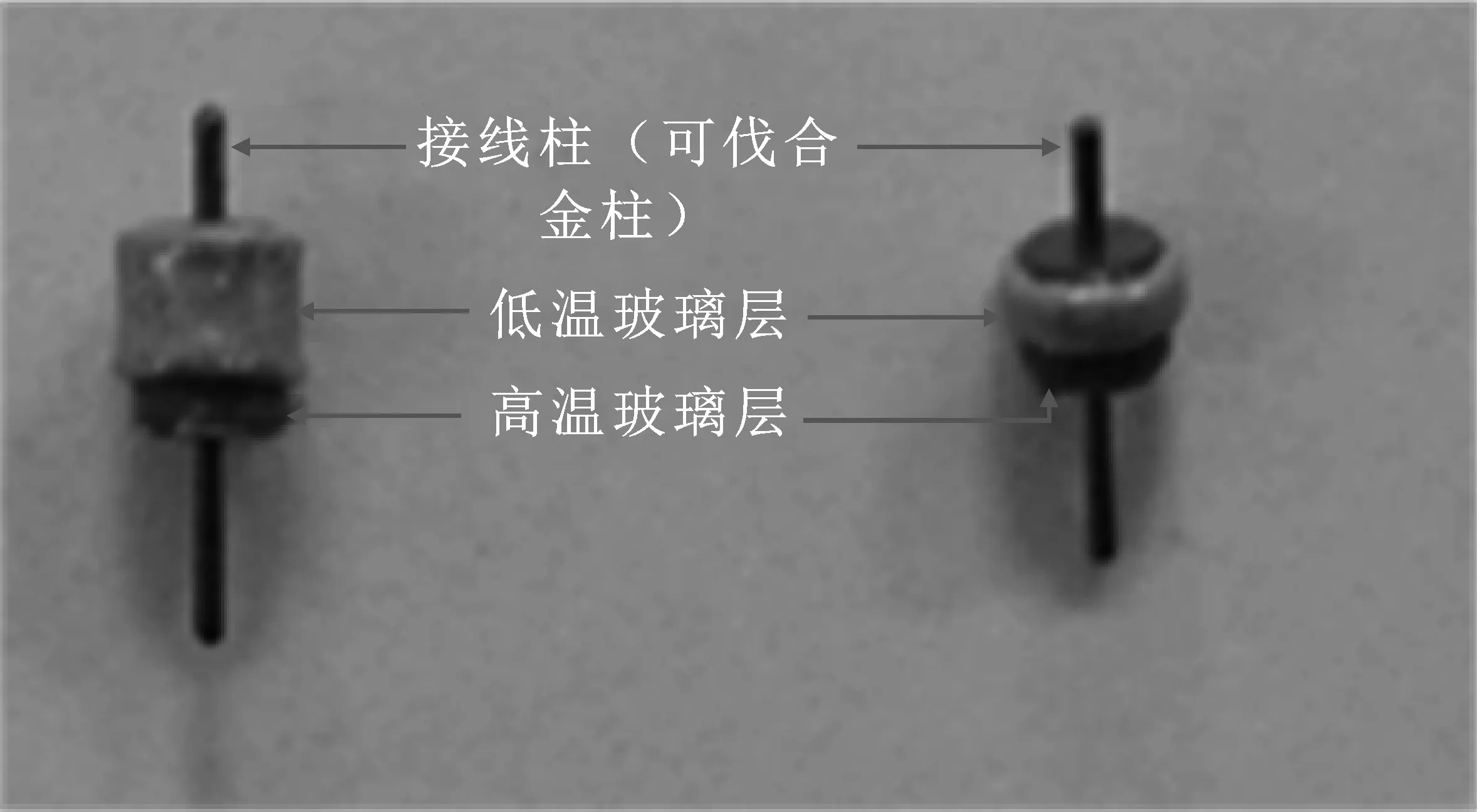

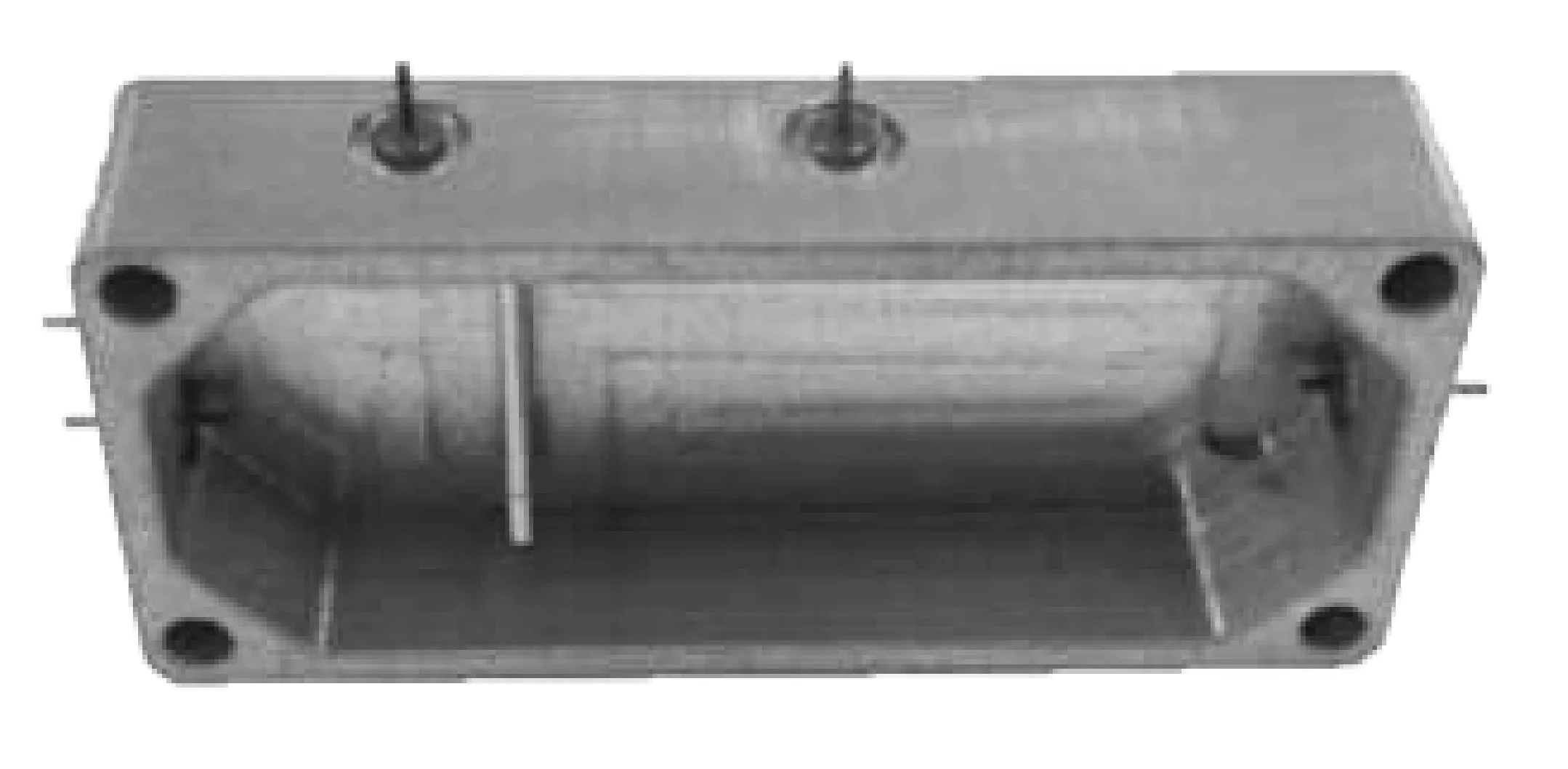

微精密玻璃封装电连接器用于连接某模块,固定其导线并与“管壳”(模块的壳体)起绝缘作用。其体积很小(直径为2.85 mm),主要由接线柱、高温玻璃和低温玻璃层烧结而成(结构如图1所示),检测要求精度较高(同心度误差检测要求不高于0.05 mm,微精密玻璃封装电连接器在组件壳体中的安装如图2所示)。高温玻璃层相对于可伐合金柱的同心度为已知的合格状态,而低温玻璃层在熔封制造过程中,由于设备精度不高、故障、高温玻璃放置点偏离等原因容易使低温玻璃层厚度不均匀,从而使低温玻璃层与高温玻璃层同心度偏差过大,产生同心偏差过大的缺陷问题。此时玻璃封装电连接器的绝缘性能会呈现“木桶效应”式地降低。玻璃封装电连接器在电子行业的需求量巨大,但是目前对于同心度是否合格的检测主要是依靠人工结合放大镜和人工辅助影像测量仪来完成的,检测结果影像依靠人工经验。人长时间工作易产生眼疲劳,且劳动强度过大[1];另外,依靠人眼检测时主观因素太多,在高强度工作导致过度疲劳和检测速度快时可能会导致漏检或误检,进而导致微精密玻璃封装电连接器无法装配或将带有同心偏差过大等缺陷的微精密玻璃封装电连接器装配应用,产生严重的质量问题,使得装配后的产品不可用或质量不好需要返工,造成经济损失。目前关于玻璃封装电连接器同心度自动化检测的研究较少,因此对于微精密玻璃封装电连接器同心度的自动化检测已成为亟需解决的问题之一。

图1 微精密玻璃封装电连接器结构图

图2 微精密玻璃封装电连接器在“管壳”中的安装

本文查阅了与微精密玻璃封装电连接器形状或工艺类似的其他器件的同心度检测文献。文献[2]提出了基于降维Hough变换的零件同心度检测算法,实现了对机械零件的同心度检测,有一定的创新性。文献[3~9]提出通过边缘检测的方法实现同心度的检测。由于微精密玻璃封装电连接器端面的纹理情况较为复杂,通过求取边缘和Hough圆检测的方式在获取微精密玻璃封装电连接器内圆图像进行同心度检测时无效。文献[10]通过激光测距原理实现了对于大型锻件同心度的测量,使用激光测距原理进行同心度检测精度(约为0.5 mm)过大。文献[11~12]提出通过最小二乘法拟合的方法实现机械零件的同轴度测量,然而此方法过于繁琐。文献[13]采用基于结构光三维扫描技术,对小尺寸零件进行了同轴度检测。该研究通过采集并处理视频图像为基础进行检测,运算量较大。工程应用一般要求实时性要好,算法需简洁、快速。因此,这些文献的算法均不能满足微精密玻璃封装电连接器同心度的检测。针对微精密玻璃封装电连接器的端面纹理等较为复杂的特点,本文提出了基于二值化处理和孔洞填充融合图像差分运算的方法,实现了对微精密玻璃封装电连接器同心度的检测。

1 同心度检测算法框架

同心度检测是微精密玻璃封装电连接器高温玻璃层与低温玻璃层中心点偏离程度的检测。本文针对微精密玻璃封装电连接器端面特点,提出了基于二值化处理和孔洞填充融合差分算法的微精密玻璃封装电连接器同心度检测。算法主要分为3个部分,分别为外圆主体圆心的获取、内圆高温玻璃层圆心的获取、计算同心度,具体算法框架如图3所示。

图3 同心度检测算法框架

2 算法原理

2.1 外圆心的获取

算法主要通过灰度化、二值化、孔洞填充和去除干扰来获取玻璃端子主体部分,进而可以得到外圆低温玻璃层中心点。

2.1.1 图像的灰度化与二值化处理

灰度处理和二值化是图像处理的基本操作,通过相机直接获取的大多是三通道的彩色图片,在图像处理中计算较为繁琐,需先转化为单通道的灰度图或二值图像。灰度化处理,即将彩色图像处理成灰色图像的处理过程[14],如式(1)所示。二值化是在灰度处理的基础上按照一定阈值进行的一种二进制黑白化的图像处理方法[15],计算式如下

Igray(x,y)=0.299IR(x,y)+0.587IG(x,y)+

0.114IB(x,y)

(1)

(2)

式(1)中,IR(x,y)、IG(x,y)、IB(x,y)分别为原彩色图I(x,y)对应的红、绿、蓝单通道图像;式(2)中Th(x,y)为阈值,实验中可取0.35(取值范围[0,1])。

经二值化处理后可以得到微精密玻璃封装电连接器初始外圆主体,要获得完整的外圆主体还需进行其他操作。

2.1.2 孔洞填充和干扰去除

微精密玻璃封装电连接器端面凹凸不平,较为粗糙,造成照片拍摄时微精密玻璃封装电连接器表面光照显示不均匀,使得主要连通域(微精密玻璃封装电连接器内圆和外圆主体图片)中存在细小的孔洞,需要填充以形成完整的连通区域[16],如式(3)所示。

Xk=(Xk-1⊕B)∩AC,k=1,2,3…

(3)

式中,B为填充所用的结构元素;AC为集合A的补集;填充从全黑图像X0开始迭代,至Xk=Xk-1结束。

通过影像测量仪拍摄照片的左上角会有放大倍数和自动标定的文字信息。另外,微精密玻璃封装电连接器初始外圆主体周边还存在零星噪声点,这些文字和其他噪声点会给外圆中心点的求取带来严重干扰。因此,在孔洞填充处理后,还需要把这些干扰去除掉,仅保留微精密玻璃封装电连接器的外圆主体部分,即去除小面积对象。要去除这些干扰,需要计算出各个连通区域的面积,并对这些面积进行对比以保留面积最大的主体外圆,去除干扰如式(4)和式(5)所示。

(4)

AF=Amax

(5)

其中,S为待计算的连通域区域;f(x,y)为区域像素值;AF为所求外圆主体;选取AS中面积最大的Amax区域。

2.1.3 外圆中心点的计算

干扰去除后即可得到微精密玻璃封装电连接器的主体外圆图像,本文选取外圆所在区域重心作为外圆圆心,如式(6)所示。

(6)

式中,n为主体区域的总像素数;(xi,yi)为第i(i=0,1,…,n-1)个像素点的坐标。

2.2 内圆圆心的计算

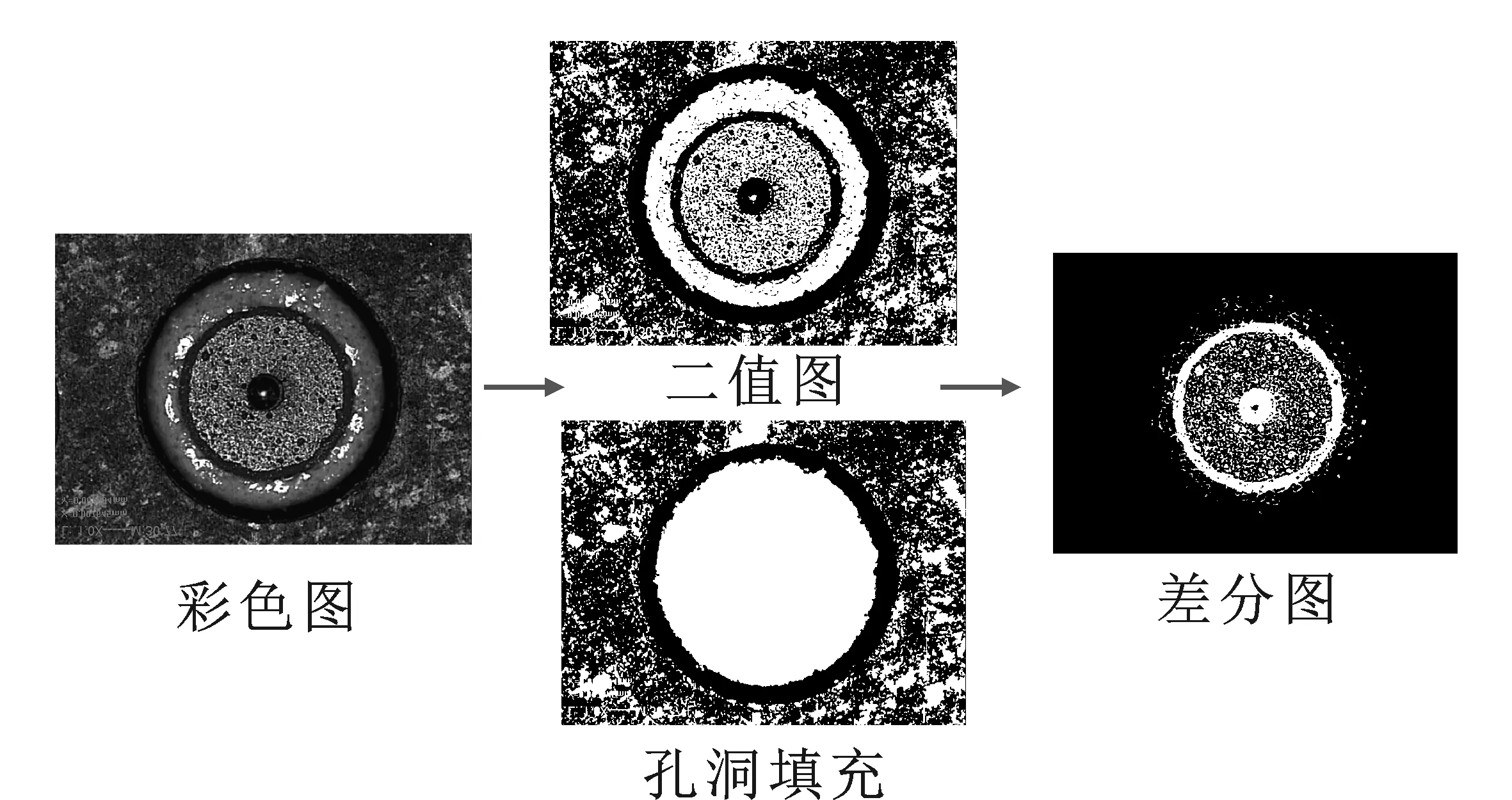

微精密玻璃封装电连接器端面较为复杂,本文通过孔洞填充后的初始外圆主体与二值化后的初始外圆主体轮廓图像进行差分运算,成功得到了微精密玻璃封装电连接器初始内圆轮廓。再经过孔洞填充和噪声去除等算法即可获得内圆图像,进而得到内圆中心。

要求微精密玻璃封装电连接器高温玻璃(内圆)的相关信息,首先需要获得内圆图像。在低温玻璃熔封后会在其内侧形成一条暗黑色槽带环,该槽带环在二值图中灰度值为0,而在外圆填充图中为255。因此,外圆图减去二值图即可得到初始内圆轮廓图,如式(7)所示。

Ig(x,y)=If(x,y)-Ih(x,y)

(7)

其中,If(x,y)为孔洞填充处理的初始外圆主体图;Ih(x,y)为二值化后的初始外圆主体轮廓图。

初始内圆轮廓图再经过孔洞填充(式(3))处理,填充初始内圆中出现的细小孔洞,并进行形态学腐蚀操作,见式(8)。去除周围噪点,即可得到完整高温玻璃层的内圆图像。

E(X)=XΘS={x|S+x⊆X}

(8)

其中,X为被操作对象,即初始内圆图像;S为结构元素。

最后,使用式(6)即可求得内圆中心坐标值。

2.3 同心度的计算

由于高温玻璃层相对于可伐合金柱的同心度为已知的合格状态,因此只需求出外圆低温玻璃层圆心相对于内圆的高温玻璃层圆心度即可。通过以上计算已经获得了微精密玻璃封装电连接器内圆与外圆的中心点的相关信息,可以得到两圆心的距离;再通过影像测量仪自动标定值,即可获得零件的实际同心度值,同心度的计算,如式(9)所示。

(9)

式中,l为测量仪测得的像素长度,取值为0.007 604 mm;(x1,y1)和(x2,y2)分别为外圆(主体)低温玻璃层与内圆(高温)玻璃层中心点坐标。

3 实验与结果分析

3.1 图片获取

微精密玻璃封装电连接器图像采集,使用MVP400CNC影像测量仪(图4)射线机获取的放大30.77倍微精密玻璃封装电连接器图像,图像为640×480像素的彩色图像。

图4 图像获取平台

3.2 实验与结果分析

现有的微精密玻璃封装电连接器同心度检测方法有熟练工人结合放大镜检测和人工结合影像测量仪检测两种。其中熟练工人的检测准确率较低,但速度稍快,大于6.5 s/个;人工结合影像测量仪的检测方法速度慢,超过15 s/个,但准确度高于纯人工检测。人工结合影像测量仪是自带软件结合人工通过“三点绘圆”法进行检测,即人工在电连接器内圆和外圆边界处分别找取3个点来拟合内圆和外圆,代替高温玻璃层和低温玻璃层的边界圆,再通过多次调整边界点,得到高温玻璃和低温玻璃层中心点来获得同心度(图5)。为验证本算法的准确度和高效性,本文设置了以下3个实验,实验样本选择背景较为复杂的实际安装(实验1)与平时检测的微精密玻璃封装电连接器(实验2、实验3)。

图5 人工结合测量仪的同心度检测方法

3.2.1 算法验证(实验1)

以PC(i5-8265U CPU)为硬件平台,MATLAB(2016a)为软件平台进行的算法实验分析。针对微精密玻璃封装电连接器的端面特点,通过二值化、形态学填充和腐蚀操作、移除小对象(去除干扰噪声)、图像差运算等一系列图像处理方法获得微精密玻璃封装电连接器的内外圆图像,进而实现了对微精密玻璃封装电连接器同心度的检测。

微精密玻璃封装电连接器表面纹理特征较为复杂,通过传统同心度检测算法检测微精密玻璃封装电连接器内圆时无效。基于此,本文算法中的关键之处在于微精密玻璃封装电连接器内圆轮廓的检测。实验中通过微精密玻璃封装电连接器端面特点,即在低温玻璃熔封后会在其内侧形成一条暗黑色槽带环,该槽带环在二值图中灰度值为0,而在外圆填充图中为255。因此通过孔洞填充后的初始外圆主体与二值化后的初始外圆主体轮廓图像进行差分运算,即可得到完整的初始内圆轮廓图,如图6所示。

图6 内圆轮廓的获取

通过图3框图中所示算法可求得微精密玻璃封装电连接器外圆心、内圆心及其圆心度。同心度检测结果如图7所示。

图7 同心度检测实验验证结果

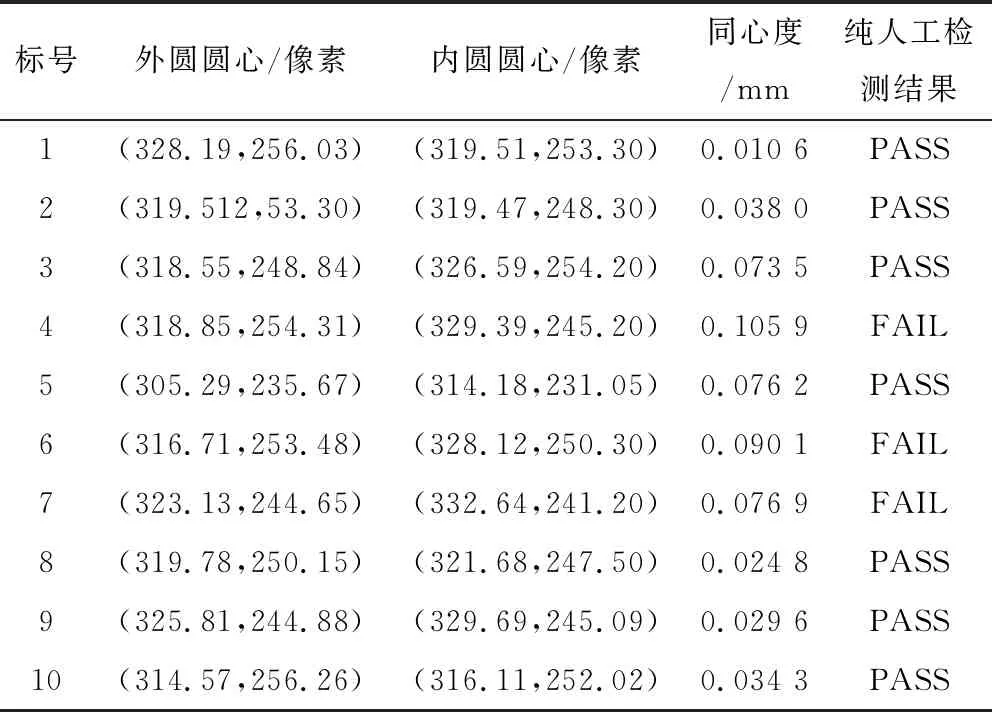

3.2.2 与人工结合影像测量仪(MVP400CNC)的检测结果对比(实验2)

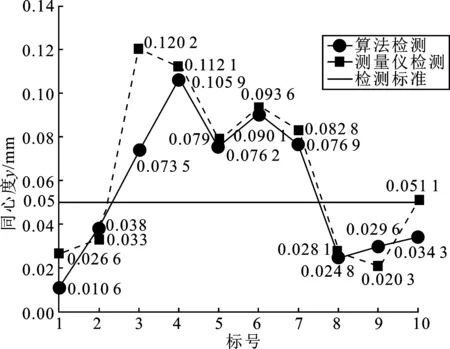

由于微精密玻璃封装电连接器在装配中精度要求为0.05 mm,为验证该算法在实际工程应用中的实用性,实验随机选择10个微精密玻璃封装电连接器(如图8所示,标号从左到右,由上到下依次为1~10)作为实验对象。文中以人工结合影像测量仪检测为真值,将该算法检测结果与其做出对比,算法与采用影像测量仪测量数据如图9所示。

图8 微精密玻璃封装电连接器图

图9 本文算法与影像测量仪结果对比

从图9中可以看出,本文算法与采用人工结合影像测量仪检测得到的同心度值的误差范围在0.003~0.050 mm之间。其中,3号样本测量值误差较大,主要是因为它的另一面出现缺块导致放置歪斜,使得算法检测时出现测量误差;10号样本,使用本算法和人工结合影像测量仪的同心度测量值分别为0.034 3 mm与0.051 1 mm,算法检测失误。

3.2.3 与现有人工检测结果对比(实验3)

本文提出的检测算法检测数据与采用人工检测结果对比如表1所示。

表1 算法检测数据与纯人工检测结果

由表1可以看出,样本3和样本5算法检测出同心度值分别为0.073 5 mm和0.076 2 mm。图8中所示采用人工结合影像测量仪检测为0.012 02 mm和0.079 mm,均超过了标准0.05 mm;而人工判断则显示均为合格品,检测精度低。

在实际工程应用中,算法检测的实时性和应用成本也是重要的评判指标。实验中,采用人工结合影像测量仪的检测时间大于15 s,而人工检测时间大于6.5 s,算法检测每个微精密玻璃封装电连接器图像的时间小于0.32 s。经过与采用人工结合影像测量仪和纯人工经验判断结果进行对比,该算法能够解决由于同心度偏差检测时精度要求高而导致人工检测误差率高且速度慢的问题,并且提高了检测精度,缩短了微精密玻璃封装电连接器同心度检测时间。

4 结束语

针对微精密玻璃封装电连接器同心度检测研究,根据其端面纹理异常复杂的特点,本文提出了基于二值化处理和孔洞填充融合差分的微精密玻璃封装电连接器同心度检测算法。利用该算法可以得到电连接器的内圆图像。通过连通域面积最大法可以得到其主体图像。由内圆和主体中心的距离即可得到同心度偏差,实现了微精密玻璃封装电连接器同心度的检测。最后,将不同方法的检测结果进行对比,测试结果表明,本文提出的同心度检测算法可以提高检测效率和准确度,有效缩短了检测时间,为该器件的自动质量检测与装配打下了良好的基础。