重载铁路预应力混凝土T梁斜裂缝成因分析与试验研究

刘永前,李 勇,杨 明,许宏伟

(1.石家庄铁道大学 大型结构健康诊断与控制研究所,河北 石家庄 050043;2.河北省大型结构健康诊断与控制重点实验室,河北 石家庄 050043;3.石家庄铁源工程检测有限公司,河北 石家庄 050043)

自20世纪80年代起,我国开始研究重载技术并发展重载铁路。根据国际通用的重载铁路标准,要求重载铁路应满足三条标准,即列车载质量不低于8 000 t,货车单轴轴重达到270 kN及以上,及在长度不小于150 km的铁路线上且年货运量不低于4 000万t[1]。与国外的重载铁路相比,我国既有铁路设计轴重普遍偏低,只有新建的瓦日铁路、蒙华铁路设计轴重达到270 kN以上,因此我国重载铁路的发展现阶段主要采取对既有铁路进行扩能改造的模式进行,通用货车的单轴轴重由210、230 kN逐步向250、270 kN乃至300 kN发展,目前我国主要的运煤专线大秦和朔黄铁路开行的重载列车轴重已经达到250 kN,见表1。

表1 既有重载铁路线扩能运输现状

随着扩能运输改造和重载铁路快速发展,列车轴重、运行密度及编组数量均大幅提高。列车轴重的不断提高使得桥梁承受的竖向荷载增大,并且列车对桥梁的横向冲击作用也相应增大,运营密度提高使得列车荷载对桥梁的疲劳作用次数增多,导致部分既有桥梁在强度、刚度和稳定性等方面的安全储备大大降低[2~5]。

预应力混凝土简支T梁是重载铁路桥梁中最为常用的结构形式,总占比达到95%以上,其中32 m标准梁型约占67%。随着列车轴重的提高,一些预应力混凝土T梁梁端普遍出现了斜向开裂的现象[6-7],本文将对T梁斜裂缝的成因及其对重载运营的影响进行详细的分析研究,为我国铁路重载扩能改造提供借鉴。

1 重载铁路扩能运输对桥梁力学性能的影响

1.1 列车提载对桥梁荷载效应的影响

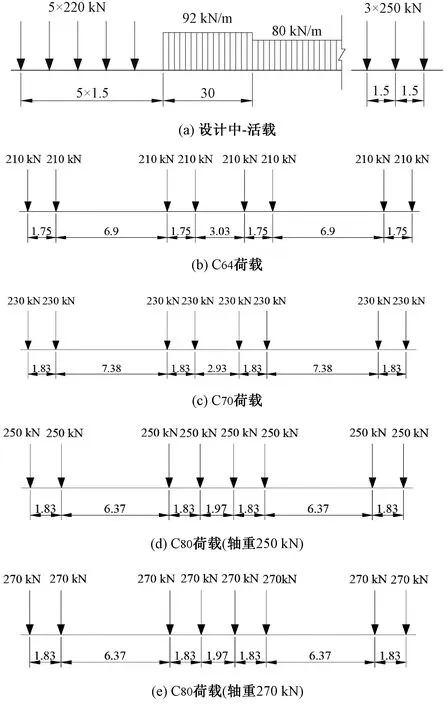

列车轴重的提高,势必会降低桥梁的设计抗力安全储备,目前既有线重载铁路桥梁的设计荷载为中-活载见图1(a);而运营荷载主要为C64、C70和C80,见图1(b)~图1(d));轴重为270 kN的重载列车也逐步开通,见图1(e)。C64、C70和C80分别与中-活载产生的活载效应比值随桥梁跨径的变化规律见图2。由图2可知,随着轴重的增大,效应比值也随之增大;桥梁跨径在8~12 m区间的荷载效应比值由0.60增加到0.95左右,中小跨径混凝土桥梁承载能力安全储备降低;桥梁跨径在16~24 m区间内荷载效应比值出现最小值,跨径大于24 m后荷载效应比值随着跨径增大而增大。当轴重达到270 kN时,列车荷载效应接近设计中活载效应。

图1 列车荷载模式(单位:m)

图2 不同列车荷载与设计中活载的静效应比值

在2014年常态化开通轴重250 kN、2万t牵引的C80列车后,通过对朔黄铁路公司管辖内的266座(1 774孔)桥梁进行跟踪检查,主梁出现梁端斜裂缝病害的桥梁有共计37座(共219孔,总长6 148 m),其中以32 m跨径的T梁出现斜裂缝的孔数较多,见表2。由表2可见,32 m跨径T梁出现斜裂缝163孔,占病害桥梁的比例达74.43%。

表2 出现斜裂缝的各类跨径T梁的数量及比例

1.2 斜裂缝对T梁受力性能的影响

实测T梁梁端斜裂缝均出现在腹板外侧,沿斜向分布2~3条大致平行裂缝,裂缝位置基本位于距梁端1倍梁高范围内,多处于梁端变截面区域的腹板内,裂缝性质类似于腹剪斜裂缝,最宽处往往在中和轴附近,斜裂缝方向大致呈45°的角度。

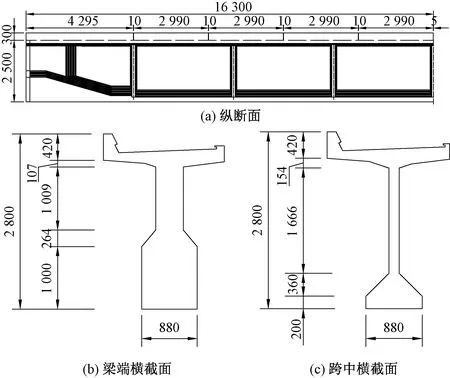

本文以朔黄铁路小艮河大桥为例,对32 m预应力混凝土简支梁进行运营性能试验研究,分析梁端斜裂缝对桥梁结构受力性能以及运营状态的影响程度,见图3。

图3 单跨32 m预应力混凝土T梁截面尺寸(单位:mm)

该大桥为双线桥,桥梁全长240 m,由7孔32 m普通高度预应力混凝土简支T梁组成,全桥支座采用盆式橡胶支座;桥墩为单线圆端型板式柱墩,基础为桩基础。梁端腹板箍筋间距为80 mm,箍筋直径为10 mm,箍筋采用HRB335钢筋,混凝土强度等级为C50,单孔T梁共布置18束7Φ15.24 mm钢绞线,两端张拉控制应力为1 395 MPa,其中在梁端处上弯并锚固于梁端腹板内的钢束有6束,其余钢束在梁端处均锚固于马蹄内。

选取该桥中存在斜裂缝的第4孔上行侧T梁和完好状态的第3孔上行侧T梁分别进行测试并对结果进行对比,见图4,运营测试结果见图5,实测最大值对比见表3。

图4 动载试验测点布置

图5 运营试验测试结果

表3 动力测试实测最大值对比

由图5和表3可知,C64、C70和C80运营列车过桥时,第4孔病害T梁的跨中横向振幅、竖向振幅、横向加速度及竖向加速度实测值峰值均大于第3孔完好T梁,最大增长率分别为26.92%、27.78%、28.57%和9.59%,表明斜裂缝对第4孔病害T梁的横向和竖向刚度有所减弱,均小于第3孔完好T梁。但是,第4孔病害T梁的横向振幅和横向加速度峰幅值仍远小于规范规定的限值(分别为3.56 mm和1.4 m/s2),说明第4孔病害T梁的受力性能仍能满足列车的通行要求。

1.3 斜裂缝宽度长期监测结果

为了考察T梁梁端斜裂缝在提载之后的发展规律,在第4孔梁端跨斜裂缝(初始宽度0.1 mm)布置了全桥接法的应变传感器进行裂缝宽度实时监测,根据所测试的应变与传感器标距的比值得到斜裂缝宽度,进而获得斜裂缝宽度随时间的发展变化情况,见图6,最后通过DASP-MTS大型监测网络系统上传至云平台并可进行实时预警。

图6 斜裂缝长期监测结果

由图6可知,重载铁路扩能提载后,并置T梁虽然出现了梁端斜裂缝的现象,但是在截取的监测时间段内(约120 d),梁端斜裂缝宽度未见明显增长,过车时裂缝宽度会增大,但最大增幅不超过0.2 mm,且当列车通过桥梁后斜裂缝会恢复到初始宽度。但是,斜裂缝的出现势必会影响桥梁的耐久性,且在重载列车疲劳荷载作用下裂缝发展会越来越严重,所以应当对梁端斜裂缝进行封闭或加固处理[8-9]。

2 T梁梁端受力性能分析

既有铁路扩能运输条件下,列车轴重的提高势必会带来桥梁梁端弯剪区内力响应的增加,进而会增大主拉应力,而对于运营桥梁而言,提载后对同一座桥梁,既有未开裂孔跨也有开裂孔跨,说明主梁自身的材料特性也会对斜裂缝的发展有所影响,如混凝土离散性导致的强度等级差异、预应力筋损失程度不同导致的差异等。

选取前述32 m预应力混凝土T梁进行有限元建模,分别考虑荷载(C64、C70、C80和C80(270 kN),考虑动力系数1.2)、混凝土强度(C40~C60)、预应力损失(10%~40%,两端张拉,张拉控制应力为1 395 MPa)三个因素对于梁端主拉应力和剪应力的影响规律。建模分析时考虑T梁的自重,以及道砟、轨道、枕木和人行踏板等二期恒载共计48.0 kN/m[10~13],空间杆系有限元模型见图7。

图7 32 m预应力混凝土T梁空间杆系有限元模型

分析表明,随着列车轴重的提高,T梁梁端的剪应力和主拉应力也随之提高,见表4。由表4可知,32 m预应力混凝土T梁的梁端剪应力和主拉应力均小于规范规定的主梁(C50)的容许剪应力(3.13 MPa)和容许主拉应力(2.58 MPa),理论上不会出现开裂,但是抗剪安全储备较低。

表4 32 m 预应力混凝土T梁梁端最大剪应力和主拉应力

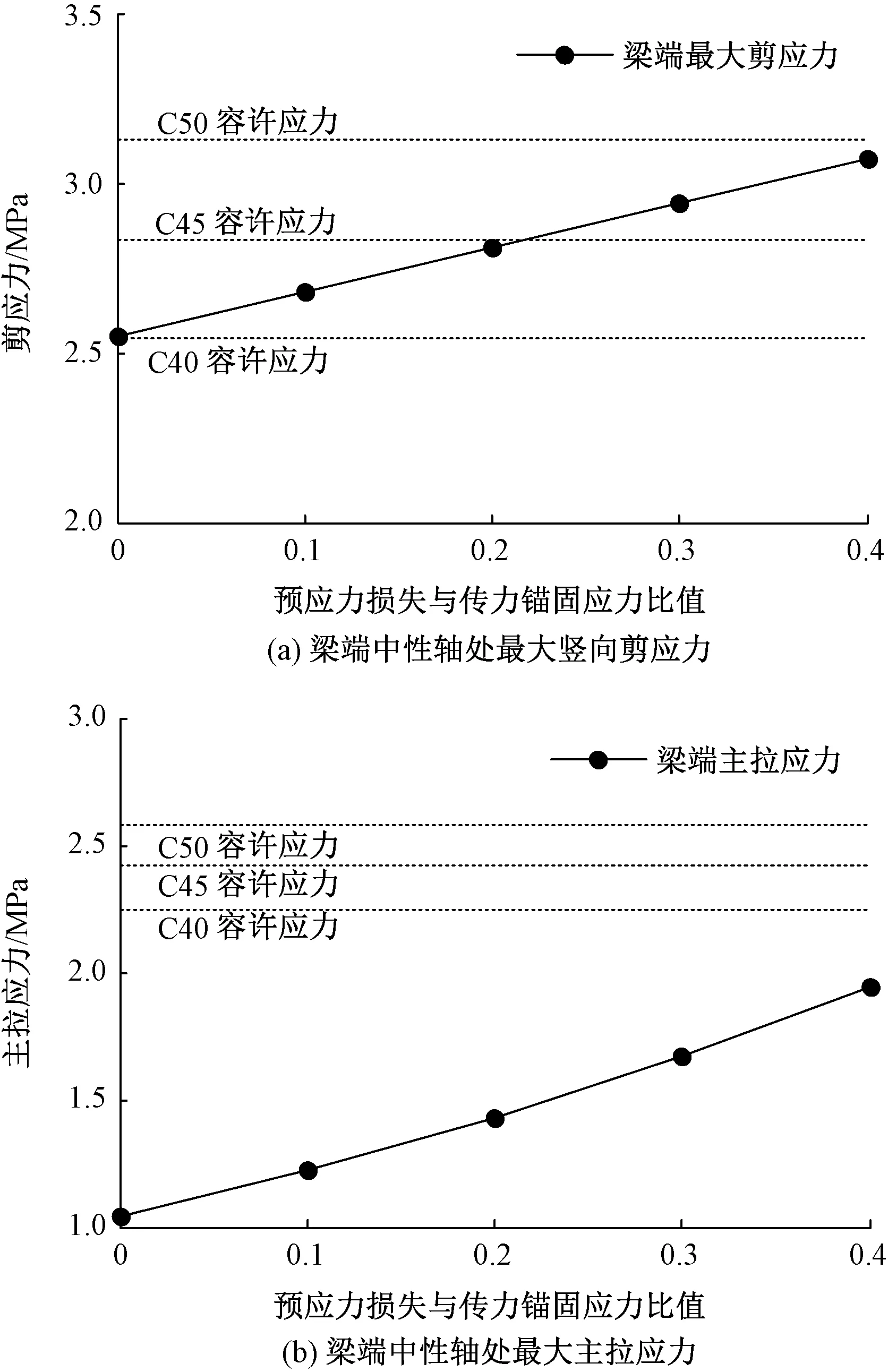

对于同一座桥梁,不同孔跨既有开裂也有完好不开裂的情况,对于同一批浇筑的T梁,可能存在着预应力损失不同的情况,进而导致T梁内的永存有效预应力存在一定的差异,所以,以C80列车为例,考虑T梁有效预应力的不同损失程度来考察其梁端剪应力和主拉应力的大小,见图8。

图8 预应力损失对计算应力的影响

由图8可知,随着预应力损失的增大,在恒载和列车荷载共同作用下的梁端最大剪应力和主拉应力均增大,但即使考虑预应力损失40%,梁端主拉应力依然不超过设计规范对于混凝土斜截面抗裂性要求的容许应力。同时也可以看出,随着预应力损失的增大,梁端截面中性轴处的最大剪应力有可能会超过混凝土的容许剪应力,而梁端斜裂缝从开裂状态上为腹剪斜裂缝,所以梁端较大的剪应力应为产生斜裂缝的主要影响因素。

3 T梁斜截面开裂精细化模型分析

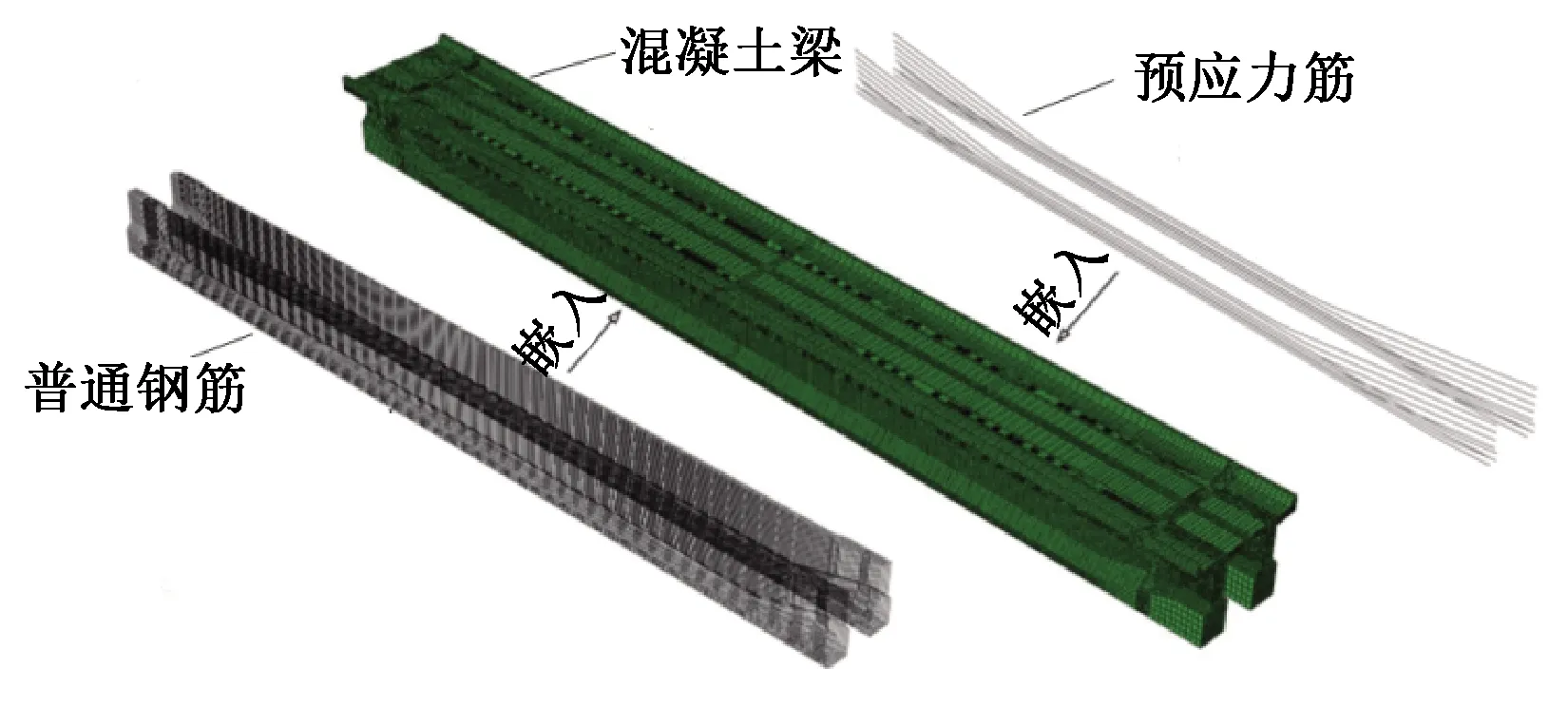

由于空间杆系模型无法模拟T梁截面上的应力分布状态及混凝土塑性开裂现象,为进一步分析梁端斜裂缝的发展规律,采用Abaqus软件建立32 m预应力混凝土T梁的分离式三维空间精细化模型,见图9。在建模过程中,考虑混凝土的材料非线性[14-15],并采用C3D8R单元进行模拟,拉压混凝土应力-应变曲线见图10,其本构关系通过弹塑性损伤模型(Damage Plastic)进行模拟;预应力筋和普通钢筋均采用T3D2桁架单元进行模拟,并嵌入混凝土中;预应力筋的预加力通过降温法进行模拟。T梁梁端边界条件为竖向简支,列车荷载考虑为C80(轴重250 kN)。

图9 32 m预应力混凝土T梁精细化模型

图10 拉压混凝土应力-应变曲线

在进行模型加载时,考虑轴重从210 kN增大至360 kN,T梁梁端1 m范围内腹板区域的开裂发展规律见图11。

图11 随轴重增加距离梁端1m腹板内裂缝开展规律

由图11可知,此T梁腹板上方距离翼缘较近的位置容易发生开裂现象;根据规范计算得到本桥的动力系数为1.2,当单轴小于270 kN或小于1.2倍的C70列车轴重时,开裂程度未见明显发展;当单轴达到300 kN或1.2倍的C80列车(250 kN)轴重时,腹板中间部位开始出现开裂现象;当单轴达到330kN或1.2倍的C80(270 kN)列车轴重时,腹板中间部位裂缝急剧发展;在单轴达到360 kN或1.2倍KM98列车轴重时达到最大值。所以,本文所分析的32 m预应力混凝土T梁桥在运营C80(270 kN)时,就会出现梁端腹板斜裂缝。

T梁的计算裂缝与实测裂缝对比见图12。由图12可知,随着轴重的提高,计算裂缝的长度也逐步增加,梁端腹板斜裂缝的开展位置和趋势大致与实测裂缝一致,但是由于实际混凝土为离散材料,材料强度和密实度在梁端并不均匀,而计算时混凝土为单一均质各项同性材料,导致裂缝的计算长度和实测长度有所差别。

图12 不同轴重下计算开裂与实测裂缝对比

4 结论

通过对重载铁路32 m预应力混凝土T梁梁端斜裂缝的病害调查、运营性能试验、长期监测及数值模拟,可以得出以下结论:

(1)随着重载列车轴重的提高,实测许多32 m预应力混凝土T梁梁端腹板内出现了斜裂缝。基于Abaqus精细化模型分析结果表明试验研究所选取的32 m预应力混凝土T梁距梁端1倍梁高范围内的腹板在恒载、预应力和运营列车荷载作用下极有可能会引起斜向开裂。

(2)梁端斜裂缝对于桥梁的运营性能有一定的影响,试验结果表明,实测病害T梁跨中横向振幅、竖向振幅、横向加速度及竖向加速度实测值峰值均大于完好T梁,增加率范围为3.08%~28.57%,表明梁端开裂不同程度降低了T梁的横向刚度和竖向刚度,且对于横向刚度的影响更大。

(3)在C80列车常态化运营后,长期监测结果表明T梁梁端的斜裂缝长度及宽度未见明显扩展,但是裂缝的出现势必会影响既有桥梁的耐久性,应对梁端斜裂缝采用合理的处治措施进行封闭或加固处理。