含多裂纹对接板应力强度因子三维有限元分析

冯振宇,柴崇博,邹君,牟浩蕾

1.中国民航大学 适航学院,天津 300300

2.民航航空器适航审定技术重点实验室,天津 300300

随着飞机使用年限的增加,由于疲劳、腐蚀、磨损等因素,在老龄飞机中易产生广布疲劳损伤(WFD),包括多部位损伤(MSD)和多元件损伤(MED)[1]。MSD是指在具有多处相似细节和相同应力水平的同一结构件中,几乎在同一时间产生的多条微小疲劳裂纹[2]。MSD裂纹之间存在较强的干涉作用,使裂纹扩展速率加快,结构剩余强度急剧降低,可能导致灾难性后果[3-4]。机身连接部位是损伤容限设计的关键部位,也是广布疲劳损伤敏感区域,分析含MSD裂纹连接部位的断裂力学特性非常重要。

MSD裂纹的应力强度因子(SIF)分析是MSD裂纹扩展、结构剩余强度以及疲劳寿命分析预测的前提。MSD裂纹的SIF分析方法包括复变函数法[5]、权函数法[6]、边界元法[7]和有限元法[8]等。对于含任意分布MSD裂纹的连接结构,主要采用有限元方法进行分析。Silva等[9]将铆钉简化为弹簧元,建立了含MSD铆接搭接结构二维模型进行裂纹扩展分析。Diamantakos等[10]将面板和铆钉简化为壳单元,孔边裂纹采用超单元降低计算工作量,对含多裂纹的对接结构进行分析。陈跃良等[11-12]将铆钉简化为杆元和弹簧元,研究了含MSD裂纹搭接结构不同损伤模式下的SIF随裂纹长度的变化规律。

二维有限元模型计算需求较小,但难以考虑铆接连接结构中的次弯曲、铆钉弯曲和翘曲、摩擦等因素。随着有限元仿真技术发展,陈跃良等[13]采用搭接结构三维模型与搭接区域二维模型相结合的方法,研究了直孔和沉孔孔边不同裂纹长度下SIF在厚度方向的变化规律。王建立[14]建立了考虑接触的含裂纹对接结构三维模型,采用虚拟裂纹闭合法分析裂纹尖端SIF。张腾等[15]建立含MSD裂纹的无干涉铆接搭接结构三维模型,研究了MSD裂纹厚度方向SIF的变化规律。Pitta等[16]基于三维模型研究了含裂纹铆接搭接蒙皮修理结构的SIF随裂纹长度变化特性。

机身蒙皮对接区域在增压载荷作用下容易产生广布疲劳损伤。本文针对含MSD铆接对接结构,利用三维有限元模型研究了SIF在裂尖厚度方向分布,以及拼接板厚度和铆钉形状影响,可为机身蒙皮对接结构设计与分析提供参考。

1 MSD三维有限元分析模型与方法

1.1 结构模型

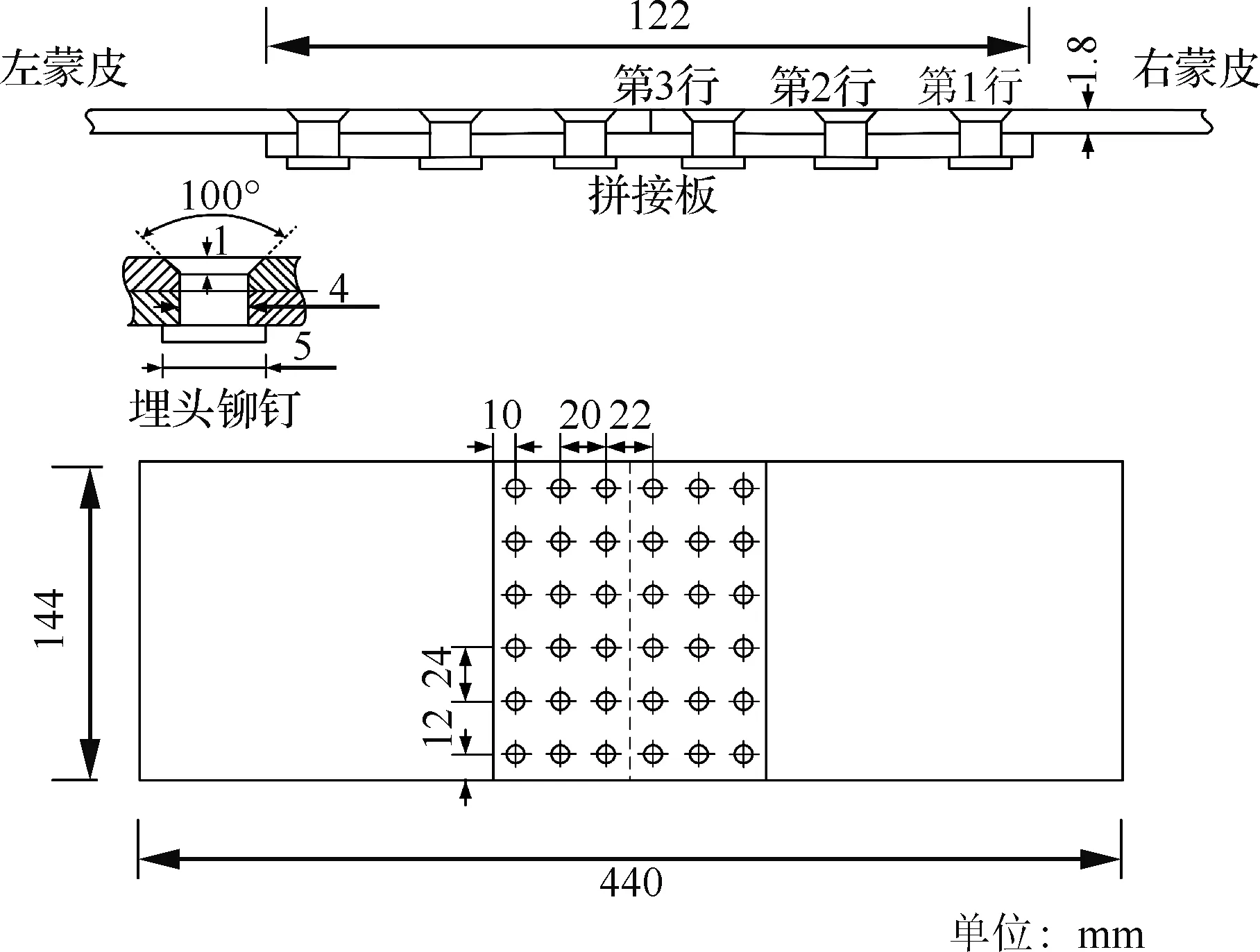

基于某型号飞机实际结构特征建立含MSD裂纹的铆接对接结构有限元模型。左右蒙皮通过3行6列铆钉与拼接板铆接而成。蒙皮厚1.8 mm,拼接板厚2.28 mm,材料均为2524-T3铝合金。铆钉孔直径4 mm,铆钉为埋头铆钉,材料为2117铝合金,铆钉与孔为无干涉配合。对接结构的尺寸如图1所示,材料属性见表1。

图1 对接结构几何尺寸

表1 材料属性

蒙皮与拼接板连接的第1行铆钉为疲劳关键部位。在右蒙皮第1行铆钉预制MSD裂纹,裂纹为穿透直裂纹,裂纹长度为孔边到裂尖的距离,如图2所示。为研究不同裂纹数量和位置对裂纹尖端SIF的影响,共考虑了以下4种损伤模式:

图2 MSD裂纹损伤模式

模式1:在3号孔双侧存在等长裂纹。

模式2:在3号孔双侧与4号孔左侧存在等长裂纹。

模式3:在3号孔双侧与5号孔左侧存在等长裂纹。

模式4:在2、3、4、5号孔双侧均存在等长裂纹。

1.2 有限元模型

基于ABAUQS建立含MSD裂纹的铆接对接结构三维有限元模型。采用Seam功能在铆钉孔边建立不同裂纹模式和长度的穿透直裂纹。裂尖区域包含于圆柱型裂纹体中,并采用退化等参数奇异楔形单元C3D15进行网格划分,裂尖附近单元中间节点移至1/4边长处;其他裂纹体区域采用二阶六面体单元C3D20进行网格划分;其他区域蒙皮、拼接板和铆钉均采用一阶六面体非协调单元C3D8I以降低计算需求。以含模式1裂纹的铆接对接结构为例,其有限元模型以及蒙皮厚度方向、裂纹前缘的网格划分如图3所示。

图3 含MSD裂纹的对接接头有限元模型

1.3 接触设置

为防止相互穿透,模型考虑了蒙皮、拼接板以及铆钉之间的接触,在它们之间设置了接触对。按接触对象可分为3种类型:① 蒙皮与铆钉的接触;② 拼接板与铆钉的接触;③ 蒙皮与拼接板的接触。每个铆钉处都存在5个接触对。参考文献[17],各接触面的摩擦系数均设置为0.2。

1.4 边界条件

有限元模型边界条件如图4所示,对两侧夹持端施加Y方向的位移约束,左蒙皮截面简支。远端均布载荷作用在右侧蒙皮截面B上,载荷大小为100 MPa。

图4 对接结构边界条件

2 计算结果与分析

基于建立的三维有限元分析模型研究不同损伤模式、拼接板厚度、铆钉类型以及约束条件下裂纹尖端SIF在厚度方向的分布特性和随裂纹长度的变化规律。采用交互积分方法计算裂尖不同厚度位置的SIF。

为验证有限元分析结果的有效性,参考文献[18],采用权函数法分析了含钉载孔边裂纹的SIF,旁路载荷、远端载荷和钉载基于有限元计算结果。有限元SIF分析结果取厚度方向平均值,含模式1孔边双裂纹的有限元分析结果和权函数解对比如图5所示。

由图5可见,与权函数解相比,有限元结果值偏大,平均差异为7.9%,随着裂纹长度的增加差异逐渐缩小。表明有限元分析结果是合理的,造成差异的原因是权函数法没有考虑SIF沿厚度方向的变化。

图5 有限元法与权函数法SIF结果对比

2.1 裂纹类型分析

对接结构的孔边裂纹是复合型裂纹,参考文献[19],采用有效应力强度因子Keff表征复合型裂纹的SIF。

(1)

式中:KⅠ、KⅡ和KⅢ分别为Ⅰ、Ⅱ、Ⅲ型应力强度因子。

为分析铆接对接结构孔边裂纹类型,以模式4为例,图6给出了3号孔左侧裂纹蒙皮内表面处KⅠ、KⅡ、KⅢ和Keff随裂纹长度的变化曲线。可以看出,对接结构孔边裂纹的KⅡ、KⅢ值始终较小,且随裂纹长度变化很小。KⅠ值远大于KⅡ和KⅢ,随着裂纹长度增加KⅠ值呈线性增长。Keff与KⅠ曲线几乎重合,平均相对差异为0.4%。因此认为铆接对接结构的孔边裂纹类型为I型裂纹,在后文研究中基于KI分析结果进行研究。

图6 对接结构裂纹SIF随裂纹长度的变化曲线

2.2 厚度方向上SIF分布情况

为研究裂纹尖端SIF沿蒙皮厚度方向的变化,图7给出了裂纹长度为5 mm时不同裂纹模式下裂纹尖端KI沿厚度方向上的变化曲线。图中0 mm位置对应蒙皮外表面,1.8 mm位置对应蒙皮内表面,即蒙皮与拼接板接触面位置,KI值取各条裂纹中的最大值。

图7 裂纹长度5 mm时KI沿蒙皮厚度方向变化曲线

可以看出,KI沿厚度方向呈近似线性关系,其中最小值位于外表面,最大值位于蒙皮内表面。这主要是由于偏心载荷导致的次弯曲效应,从而在内表面处形成拉应力,在外表面则形成压应力,导致不同厚度位置的SIF值存在差异。为便于研究,在后文采用蒙皮厚度中面位置的KI表征不同裂纹长度下的裂尖SIF大小,记为Km。

2.3 MSD裂纹对SIF的影响

为研究MSD裂纹对SIF的影响,图8给出了4种损伤模式下3号孔右侧裂纹尖端Km随裂纹长度的变化曲线。可以看出,相同裂纹长度下各损伤模式的SIF均存在如下关系:模式4>模式2>模式3>模式1,且随着裂纹长度增加SIF值之间的差异逐渐增大。模式4的MSD裂纹随着裂纹扩展SIF值迅速增加,主要是由于MSD裂纹之间干涉作用更强。在同样的裂纹数量下,模式2裂纹的SIF大于模式3,这是由于模式2的裂纹间距离更短,干涉作用更强。此外可见,模式1与模式3裂纹在裂纹长度小于8 mm时Km值比较接近,这表明裂纹距离较远时干涉作用较弱。

图8 不同模式下Km随裂纹长度的变化曲线

2.4 拼接板厚度对SIF的影响

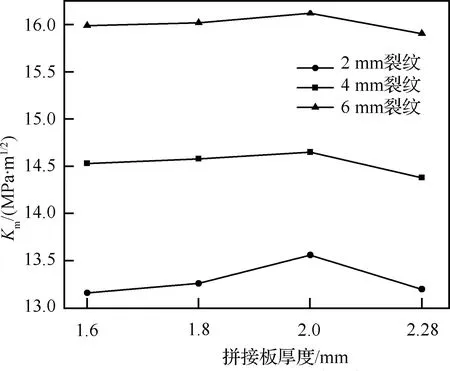

为研究拼接板厚度变化对SIF的影响,本文分析了拼接板厚度分别为1.6 mm,1.8 mm,2.0 mm 以及2.28 mm时在不同裂纹长度下裂纹尖端的Km。图9给出了模式1时不同裂纹长度下3号孔边右侧裂纹Km随拼接板厚度的变化曲线。

图9 不同裂纹长度的Km随拼接板厚度的变化曲线

从图9可以看出,在不同裂纹长度下Km随拼接板厚度增加均呈先增加后降低的趋势。在拼接板厚度为2 mm时达到最大,与最小值的差异在裂纹长度为2 mm,4 mm,6 mm时分别为2.6%,1.8%,1.3%。分析其原因,主要是拼接板厚度变化影响了钉载分配。表2给出了裂纹长度为2 mm时不同拼接板厚度下的3行铆钉载荷传递比。

从表2可以看出,在拼接板厚度为2 mm时第1行铆钉的载荷传递比最大。裂纹面的钉载对裂纹尖端应力强度因子起主要作用,文献[18]研究表明钉载比例越大,孔边裂纹SIF值越大。从表2可以发现,第1行铆钉的载荷传递比随拼接板厚度的变化趋势与图9中Km的变化趋势是一致的。

表2 三行铆钉载荷传递比

影响铆钉载荷传递比的主要因素是拼接板刚度和铆钉柔度。由于载荷的传递按照刚度分配,随着拼接板厚度增加,拼接板的刚度增加,从而使第1行铆钉载荷传递比增加[20]。另一方面,随着拼接板厚度增加,铆钉长度变长柔度增加,分析表明铆钉柔度增加会导致第1行铆钉载荷传递比减小[21]。因此,在这2种因素综合作用下使得含裂纹对接结构的Km随拼接板厚度增加呈先增加后降低的趋势。

2.5 铆钉类型对SIF的影响

为了研究铆钉类型对SIF在厚度方向分布以及SIF大小的影响,将埋头铆钉替换为相同直径的平头铆钉,凸头尺寸与埋头铆钉凸头相同。采用与埋头铆钉相同的单元类型,每个平头铆钉设置4个接触对。图10给出了模式2裂纹长度为2 mm分别采用埋头铆钉和平头铆钉时KI在厚度方向上的分布曲线,图11给出了采用埋头铆钉和平头铆钉时3号孔右侧裂纹尖端Km随裂纹长度的变化曲线。

从图10可以看出,2种铆钉类型下裂纹尖端KI在厚度方向上均近似呈线性关系逐渐增加,且埋头铆钉内表面SIF大于平头铆钉,外表面则相反。可见埋头铆钉情况下内外表面差异更大,其中采用平头铆钉时裂纹尖端KI最大值与最小值比为198%,而埋头铆钉情况下则为278%。这表明采用埋头铆钉时裂纹前缘形状比更大,裂纹更具有隐蔽性。

图10 2种铆钉类型下KI沿蒙皮厚度方向分布

从图11可以看出,在相同裂纹长度下,埋头铆钉的孔边裂纹SIF大于平头铆钉。这主要是由于埋头铆钉锪窝导致蒙皮承载面积减小,截面平均应力增加。随着裂纹长度增加,两者之间的差异逐渐减小,此时裂纹间的干涉是影响SIF的主要因素。

图11 2种铆钉类型下Km随裂纹长度的变化曲线

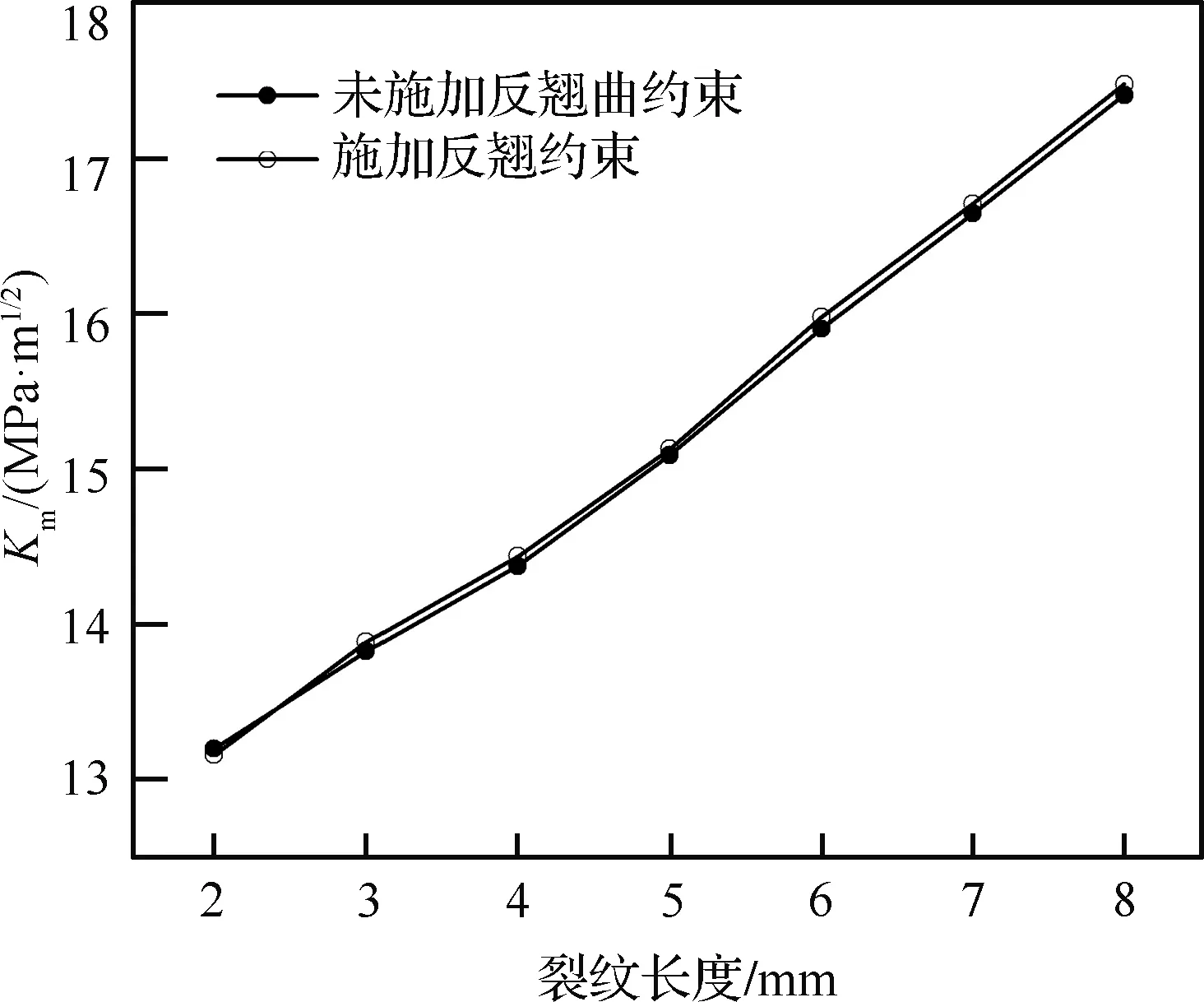

2.6 反翘曲约束对SIF的影响

为研究反翘曲约束对SIF的影响,在对接区域施加Y方向位移约束。图12给出了模式1裂纹下施加反翘曲约束时裂纹尖端Km随裂纹长度的变化曲线,图13给出了裂纹长度为5 mm时反翘曲约束下裂纹尖端KI在厚度方向分布情况。从图12可以看出,反翘曲约束对裂纹尖端Km影响很小,与无反翘曲约束时的Km最大差异仅为0.4%。然而从图13可以发现,反翘曲约束能显著降低SIF在厚度方向的变化程度。无反翘曲约束时裂尖KI最大值与最小值之比为216.7%,施加反翘曲约束后仅为115.7%,原因是反翘曲约束减小了次弯曲效应。

图12 反翘曲约束对Km的影响

图13 反翘曲约束对SIF沿厚度方向上分布的影响

3 结 论

本文基于三维有限元对含MSD对接结构的应力强度因子特性进行分析,研究了不同损伤模式、设计构型和约束条件下的裂纹尖端SIF分布特性以及随裂纹长度的变化规律。经分析得出以下结论:

1)铆接对接结构孔边裂纹Ⅰ型SIF起主导作用,Ⅱ型和Ⅲ型SIF可忽略不计。由于次弯曲效应,裂纹尖端SIF从外表面到内表面近似呈线性关系逐渐增加,疲劳裂纹具有隐蔽性。

2)MSD裂纹之间存在较强的干涉作用,使裂纹尖端SIF值增大,且当裂纹间距离越短,数量越多时干涉作用越强。

3)含裂纹对接结构SIF值随拼接板厚度增加呈先增加后降低的趋势,主要原因是拼接板刚度和铆钉柔度对铆钉载荷传递比有一定影响。

4)采用埋头铆钉时孔边裂纹SIF值大于平头铆钉,且内外表面差异更大。

5)反翘曲约束对裂纹尖端SIF均值影响很小,但能显著降低蒙皮厚度方向SIF变化程度。