镍基单晶/柱晶高温合金超高周疲劳研究进展

李茜,张福禄,赵子华

1.北京航空航天大学 能源与动力工程学院,北京 100191

2.北京航空航天大学 材料科学与工程学院,北京 100191

镍基单晶/柱晶高温合金消除了横向晶界,与多晶高温合金相比,具有更优异的蠕变性能和热机械疲劳性能,在航空发动机涡轮叶片的工作温度区间内仍能保持较高的强度,并且具有良好的抗氧化能力及优异的疲劳性能,已广泛应用于先进航空发动机的高压涡轮叶片。服役过程中,叶片会发生蠕变损伤[1-6]和低周疲劳损伤[7-10],除此之外还会承受振动载荷,导致高周或者超高周疲劳损伤(见图1[11-17],其中未注明引文的DD6数据为笔者首次公开发表的DD6超高周疲劳数据),从而使叶片出现故障。目前国内外在镍基单晶/柱晶高温合金的高周疲劳方面有较多的研究,但对超高周疲劳研究甚少。

传统疲劳理念认为当施加的应力低于某一个临界值时,材料将具有无限寿命,这一临界值被称为疲劳极限。受试验条件(测试频率及所需时间)限制,实际上通常将循环周次达到107后仍未断裂的应力确定为条件疲劳极限。而随着超声疲劳试验方法的应用,疲劳研究的寿命区间从107循环周次拓宽到了109甚至更高。

众多研究[11-17]表明,当疲劳寿命超过107后,仍有大量合金会发生疲劳断裂,即发生了超高周疲劳断裂。图1综合了目前已公开报道的镍基单晶/柱晶超高周疲劳数据,图1纵坐标“循环应力”为最大应力,数值上等于1/2应力幅。可以发现,当疲劳寿命从107增长到109后,疲劳强度会从250 MPa左右下降到175 MPa左右,下降幅度高达30%,说明传统的疲劳极限和无限寿命的观点是偏于危险的。最新版美国空军发动机结构完整性大纲明确要求,所有发动机零件的高周疲劳寿命至少达到109循环周次[18]。超高周疲劳损伤以及长寿命工作的需求对材料在工程领域的应用提出了更为苛刻的要求。图1中拟合了几种单晶/柱晶高温合金的超高周疲劳数据的下包络线,其方程为

图1 镍基单晶/柱晶高温合金超高周疲劳数据[11-17]

σ=2 171.72Nf-0.15

(1)

式中:σ为循环应力的最大值;Nf为疲劳寿命。该方程可为镍基单晶/柱晶高温合金的工程应用提供参考。图2[11,14-17]展示了现役航空发动机涡轮叶片使用的二代镍基单晶高温合金的循环应力与疲劳寿命的关系,从图2中可以发现,中国研发的第二代镍基单晶高温合金DD6的超高周疲劳性能与CMSX-4合金和CMSX-4 plus合金相当。

图2 典型二代单晶高温合金疲劳性能[11,14-17]

为了更快速地对超高周疲劳进行研究,超声疲劳试验、振动疲劳试验[19]和高速伺服液压加载等高频率测试方法被广泛应用,这些方法显而易见的优点是加快了实验速度:以超声疲劳试验方法为例,其工作频率为20 kHz,一次109循环周次的疲劳试验只需要13.9 h;而如果用传统的电磁共振方法(频率按100 Hz计算),一次109循环周次的疲劳试验需要116天。超声疲劳试验方法已成为国际上开展超高周疲劳研究的主流方法,超声疲劳试验机的工作频率为20 kHz,叶片轮廓的自然频率通常在1~10 kHz之间,二者也更为接近。目前国内外对钢、钛合金等金属的超高周疲劳已经有了很多研究[20-21],但是对镍基高温合金的超高周疲劳性能和行为研究较少。相对国外的研究,中国镍基单晶高温合金超高周疲劳研究基本空白,仅对定向柱晶的超高周疲劳有所研究[12-13,22]。本文综合评述了温度、频率和显微组织对镍基单晶/柱晶高温合金的超高周疲劳行为和失效机理的影响,总结了寿命预测模型,以期对镍基单晶/柱晶高温合金超高周疲劳的研究提供指导。

1 超高周疲劳性能

镍基单晶/柱晶高温合金作为先进航空发动机涡轮叶片的唯一可用材料,需要在不同温度、不同频率的环境中工作,且在工作过程中内部缺陷的存在、组织形貌的变化都会影响其性能,所以研究温度、频率和显微组织对镍基单晶/柱晶高温合金的超高周疲劳性能的影响十分必要。

1.1 温度对超高周疲劳性能的影响

镍基柱晶/单晶高温合金的疲劳性能并非随着温度的升高呈现某种单调的趋势,而是会在某一温度下达到峰值。Chu等[23]比较了镍基柱晶高温合金DZ951在700 ℃和900 ℃下的高周疲劳性能,发现在700 ℃左右性能最佳;Liu等[24]研究了镍基单晶高温合金SRR99在700 ℃、760 ℃、850 ℃和900 ℃ 4个温度下的高周疲劳性能,其中760 ℃性能最佳,这种随温度上升出现最佳疲劳性能的现象是由于γ′强化相的反常屈服所致。γ′是镍基单晶/柱晶高温合金的强化相,由图3[25]可以看出,随着温度的上升,γ基体的强度呈下降趋势,而γ′强化相的强度呈现先升高后降低的规律,其最高强度出现在某一高温处。DZ951和SRR99的γ′量分别为65%和70%,大约在750 ℃时强度最高,并在该温度附近出现最佳疲劳性能。

图3 γ、γ′屈服强度与温度的关系[25]

笔者[13]研究了DZ125合金在不同温度下的超高周疲劳性能,结果如图4[13]所示。高应力下,室温时的疲劳寿命比高温时寿命更长,而750 ℃和850 ℃两个温度下的疲劳性能差别不大。低应力/超高周疲劳状态下,3个温度下的疲劳数据有所重叠,850 ℃下的疲劳性能更为优异。以109未断试样的应力作为超高周疲劳强度,按照此方法,室温、750 ℃和850 ℃下DZ125的超高周疲劳强度分别为275 MPa、250 MPa和300 MPa,超高周疲劳强度呈现随温度增加先降低后升高的趋势。除了与γ′的强度相关外,这种温度依赖性还与变形机制相关:750 ℃时位错密度较室温大幅增加且位错具有方向性,出现了交滑移,材料循环软化;而850 ℃时位错进一步增多,出现塞积且呈网状,规则的位错网格阻碍了位错对γ′相的进一步切割,从而起到一定的强化作用。

图4 室温、750 ℃、850 ℃下DZ125的S-N曲线[13]

1.2 频率对超高周疲劳性能的影响

利用传统疲劳试验方法进行超高周疲劳研究效率过低,超声疲劳试验方法能大幅提高超高周疲劳研究的效率。但是材料在20 kHz的频率下是否存在频率效应,一直是超高周疲劳研究的热点和难点。

Bathias和Paris[26]认为频率敏感性与材料成分、晶体类型和温度有关,频率效应还与频率范围相关:如10 Hz和0.001 Hz结果相比,频率效应很明显,但是对比10 Hz和20 kHz的结果,频率影响较小。Wright等[27]进行高周疲劳研究时发现,不同应力比下频率效应表现不同:应力比R=-1.0时,59 Hz时与180 Hz、870 Hz时相比,疲劳性能与频率无关;而应力比R=0.1时,数据明显分层,即存在频率效应,在相同的应力下,频率高的试样疲劳寿命更长。Chen等[28]对比了室温、应力比R=-1.0情况下,镍基多晶高温合金IN718在20/30 Hz、50 Hz与19.5 kHz下的疲劳性能,发现在超声频率下达到相同疲劳寿命时的疲劳强度有所提高。

对于镍基单晶/柱晶高温合金,频率对超高周疲劳性能的影响也是需要关注的问题。为了解决超声疲劳试验方法对镍基单晶合金疲劳是否适用的问题,Furuya等[29]使用Shimadzu USF2000超声波疲劳试验机,在1 000 ℃下对镍基单晶高温合金CMSX-4和TMS138A进行试验,发现应力比R=0时,与1~800 Hz频率范围内的数据点相比,超声疲劳性能数据大部分仍落在常规疲劳数据范围内。CMSX-4的超声疲劳性能与常规疲劳性能显示出良好的一致性,即频率影响可以忽略不计;TMS138A也有类似的结果。Yi等[16]比较了温度为1 000 ℃、频率为20 kHz时无涂层的PWA1484合金和温度为1 038 ℃、频率为 59 Hz时有涂层的PWA1484合金的超高周疲劳性能,发现20 kHz的疲劳寿命略高于59 Hz的疲劳寿命,存在一定频率效应,但寿命差异有可能是温度及涂层带来的影响。总的来说,超声疲劳试验方法测试镍基单晶高温合金PWA1484的超高周疲劳性能没有表现出很强的频率效应。Morrissey和Golden[11]研究了PWA1484的高周疲劳行为,发现应力比R=0.1时,60 Hz和900 Hz 的频率对于疲劳性能没有明显的影响;应力比R=-1.0时,20 kHz时的S-N曲线略低于使用传统测试方法获得的结果,但由于20 kHz时实验数据量有限,还需要更多的数据来评判差异是否具有统计意义。笔者[13]对镍基柱晶DZ125合金的频率效应做了探究,对比了频率为100 Hz和20 kHz时的数据,发现在室温和750 ℃时,两个频率下DZ125合金的超高周疲劳性能数据交叉在一起。从物理机制上来说,镍基高温合金作为面心立方(fcc)结构的金属,位错中心宽度大,派纳力小,屈服应力低,即使在应力较小(超高周疲劳)的情况下,仍会发生塑性变形,产生热量。频率越高,相同时间产生的热量越多,而热耗散不及时,使得温度上升,性能下降[30];另一方面,频率越高,应变速率越大[31],位错活动性变差,屈服强度增加,性能上升[32]。超声试验过程中两个过程同时存在、共同作用,最终未表现出明显的频率效应。图5[13,16,27]为应力比R=-1.0时PWA1484和DZ125不同频率下的疲劳寿命。众多研究表明,在涡轮叶片典型振动频率范围内,镍基单晶/柱晶的超高周疲劳并不存在明显的频率效应,利用超声疲劳试验方法可显著提升效率。

图5 PWA1484和DZ125在不同频率下的疲劳寿命[13,16,27]

1.3 显微组织对超高周疲劳性能的影响

镍基单晶/柱晶高温合金的显微组织受成分、铸造和热处理工艺的影响,在服役过程中显微组织也会发生变化,从而影响材料的超高周疲劳性能。

Cervellon等[15]研究了时效处理和蠕变预损伤处理后的CMSX-4合金的超高周疲劳性能,分析了应力比R=-1.0和R=0.8时γ′退化对疲劳寿命的影响。时效处理使得γ′粗化;蠕变预损伤会使γ′在垂直于外加应力的方向上筏化,预损伤的时间越长,γ′筏化越严重。在应力比R=-1.0 时γ′退化对合金超高周疲劳性能几乎无影响。而在研究温度为1 000 ℃、频率为20 kHz、应力比R=-1.0情况下的多种镍基单晶/柱晶高温合金的超高周疲劳行为时,Cervellon等[14]又发现无论高温合金中共晶组织、碳化物等冶金缺陷的含量如何,铸造孔洞是影响疲劳性能最为重要的因素,且孔径尺寸越小,材料的疲劳寿命越长。而由于铸件内的孔洞分布与凝固过程直接相关,所以与热处理工艺相比,铸造工艺对于单晶/柱晶的超高周疲劳性能有着更重要的影响。Bortoluci等[33]也得到了类似的结论。相比由Bridgman工艺铸造的材料,经过液态金属冷却工艺(Liquid Metal Cooling,LMC)的材料,孔洞尺寸更小,疲劳寿命提高约10倍,经过热等静压(Hot Isostatic Pressing,HIP)致密化处理的材料疲劳寿命提高了20倍。

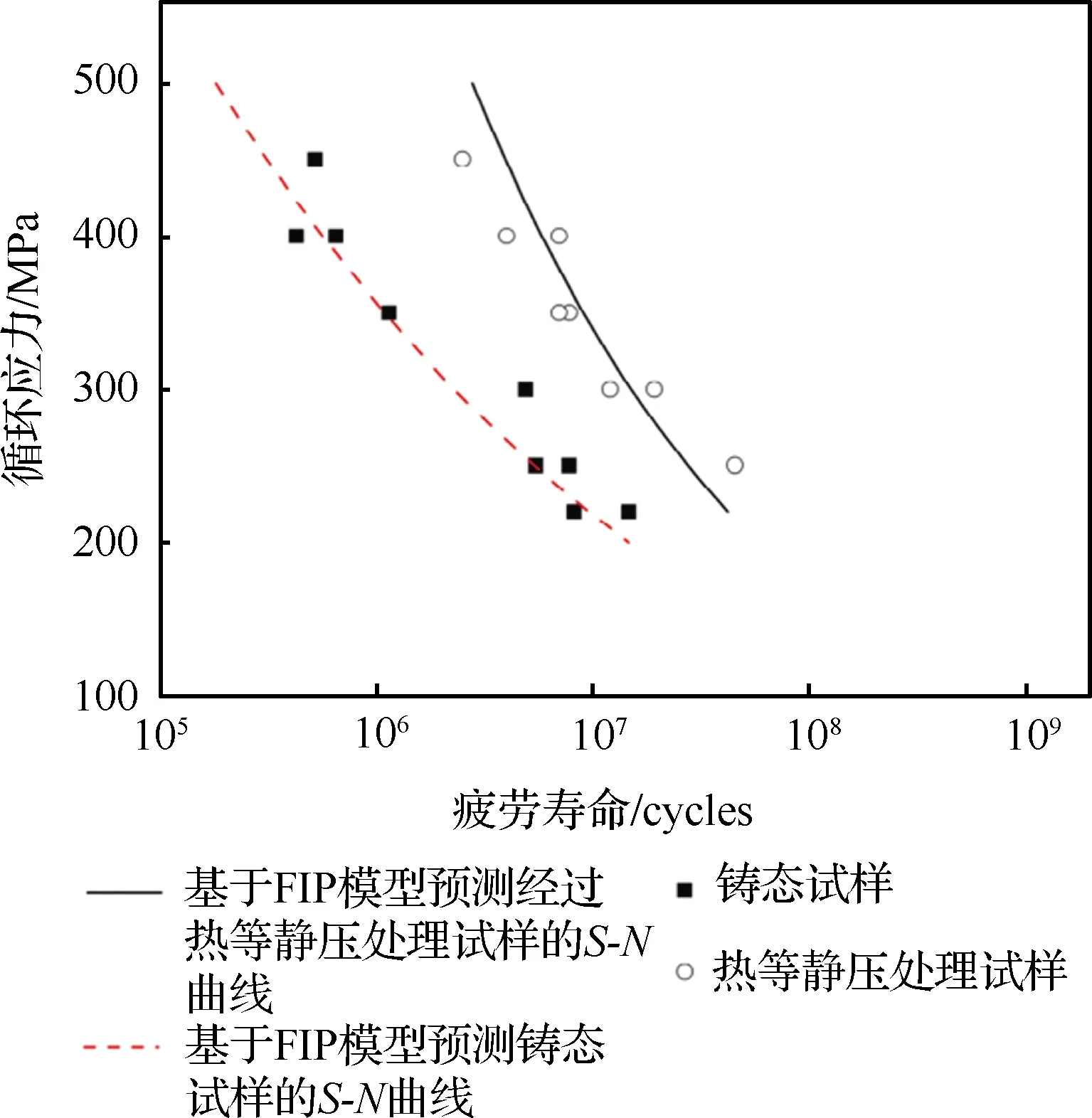

热等静压致密化处理可有效提高材料的超高周疲劳性能,为进一步分析热等静压过程中显微组织变化及对疲劳性能的影响,骆宇时等[17]分别研究了热等静压处理前后DD6合金的显微组织变化及高周疲劳行为,发现与标准热处理状态的DD6相比,热等静压样品内部疏松发生了闭合,其数量和尺寸都显著下降,体积分数下降87%,高周疲劳性能显著提升。笔者[13]研究了热等静压处理前后DZ125合金在750 ℃时的超高周疲劳性能,发现热等静压处理后合金的超高周疲劳性能大幅改善,疲劳源区附近未见铸造孔洞。笔者[12]还研究了热等静压处理对镍基柱晶合金DZ4超高周疲劳行为的影响,发现在相同的交变应力水平下,热等静压处理显著改善了疲劳性能。以上研究表明,无论是镍基单晶合金还是镍基柱晶合金,热等静压处理都对内部缺陷有一定的愈合作用,从而使得材料的高周和超高周疲劳性能得到提升。图6[11-17]为应力比R=-1.0、频率为20 kHz时不同热处理状态(显微组织不同)镍基单晶高温合金的疲劳寿命。

图6 显微组织对铸造高温合金的超高周疲劳性能的影响[11-17]

2 超高周疲劳失效机制

在高周和超高周疲劳中,裂纹萌生阶段消耗的寿命在总疲劳寿命中占据了绝大部分,特别是在超高周疲劳中,裂纹萌生寿命甚至会占据疲劳寿命的95%以上[13,34-35]。

超高周疲劳裂纹的萌生(包括裂纹萌生方式的变化及其竞争机制)和早期扩展机理是超高周疲劳研究的关键科学问题之一[20]。影响裂纹萌生和扩展的因素有材料成分、显微组织等内部因素,也有温度、频率、加载方式等外部因素。

一般情况下,高应力状态下疲劳裂纹倾向于从表面萌生,而在低应力状态下,疲劳裂纹倾向于材料内部缺陷处萌生。随着疲劳寿命的增加或交变应力的减小,疲劳裂纹萌生从表面转移到亚表面或内部。内部非金属夹杂物的疲劳裂纹萌生是高强钢超高周疲劳的典型现象[36]。Chai等[37]的研究表明,超高周疲劳也存在亚表面无缺陷裂纹萌生(SNDFCO)机制。

关于镍基高温合金超高周疲劳裂纹的萌生机制,多晶合金和单晶/柱晶合金在源区位置、形态等方面具有很大不同。GH4169多晶镍基合金的疲劳裂纹萌生位置并未随交变应力的下降呈现出明显的规律性,裂纹主要在试样表面萌生,也有少量在试样内部缺陷处萌生[38];René88DT多晶合金的超高周疲劳裂纹萌生于表面,取向良好的表面孪晶是疲劳裂纹萌生的主要部位[39]。DZ125合金的超高周疲劳裂纹大多萌生于内部铸造孔洞[13]。镍基单晶高温合金的超高周疲劳裂纹主要从铸造孔洞、碳化物或γ/γ′共晶等微观不连续处萌生。Cervellon等[35]研究了镍基单晶高温合金MAR-M200+Hf和CMSX-4Plus的超高周疲劳的裂纹萌生机制,发现当循环周次超过107时,裂纹萌生区域(主要是铸造孔洞)存在类似于“鱼眼区”的粗糙区(Rough Zone,RZ);在高温超高周疲劳下,随着循环次数的增加或所施加交变应力的减小,RZ的面积增加,由此推断其在镍基单晶高温合金的超高周领域具有关键作用。进一步研究表明,RZ是位错运动活跃区,对于镍基单晶高温合金的超高周疲劳耐久性有着重要的影响;同时RZ中存在部分再结晶和空化,在某些高温合金中,因化学成分不同而产生的拓扑密堆相(Topologically Close-Packed(TCP)phases)或碳化物也会沉淀在RZ中;再结晶及TCP或M6C碳化物在塑性辅助(Plasticity-Assisted Redistribution of Interacting Solutes, PARIS)作用下实现在RZ内的重新分布。

2.1 温度对超高周疲劳失效机制的影响

在不同温度下,镍基单晶/柱晶高温合金的超高周疲劳裂纹都倾向于在内部孔洞处萌生。笔者[13]发现,在室温、750 ℃和850 ℃下,γ′相均呈立方状,γ′相在疲劳试验过程中未发生改变,疲劳裂纹均从内部萌生,主要萌生于内部铸造孔洞(见图7[13]),裂纹扩展路径分为沿{111}面扩展的第Ⅰ阶段和沿{001}面扩展的第Ⅱ阶段(见图8[13])。Cervellon等[14]比较了由Bridgman工艺铸造的镍基单晶或柱晶在1 000 ℃时的超高周疲劳裂纹萌生特征,发现绝大多数疲劳裂纹从铸造孔洞处萌生(见图9[14])。

图7 DZ125裂纹萌生位置[13]

图8 DZ125断口形貌侧视图[13]

2.2 频率对超高周疲劳失效机制的影响

目前金属材料超高周疲劳性能测试方法的频率范围相差很大,分析频率对超高周疲劳失效机理的影响是验证数据有效性的基础问题[40]。

美国高周疲劳(High Cycle Fatigue,HCF)计划中,Morrissey和Golden[11]以60 Hz的频率分析了PWA1484的疲劳行为,疲劳裂纹主要萌生于亚表面的碳化物,与20 kHz超声频率获得的结果一致(见图10[11])。笔者[13]分析了DZ125合金在100 Hz和20 kHz两个频率下超高周疲劳疲劳断口附近的微观结构特征,发现位错组态相同(见图11[13]),可认为两个频率下微观变形机制相似。

图11 750 ℃下两个频率DZ125试样的位错形态[13]

2.3 显微组织对超高周疲劳失效机制的影响

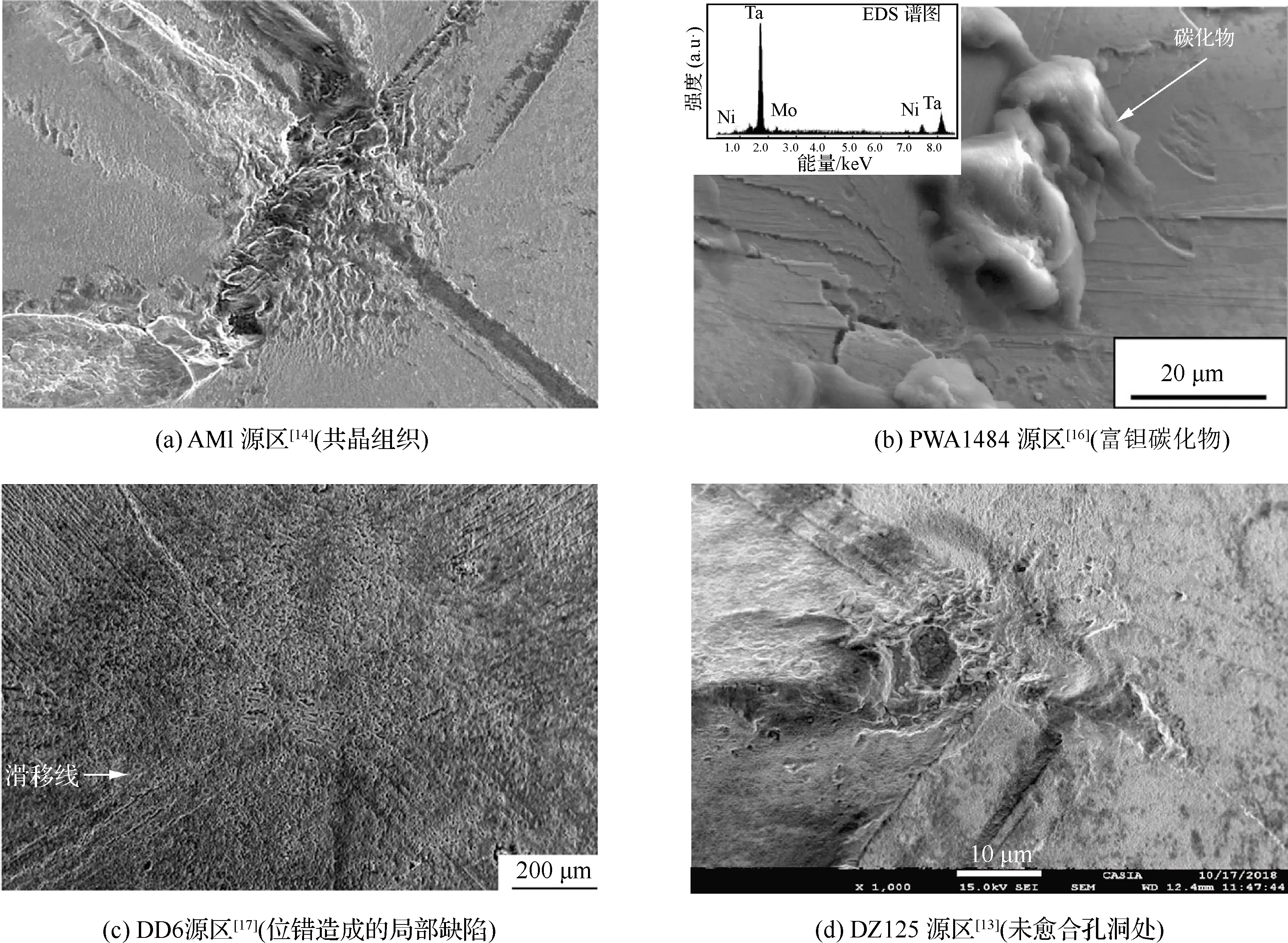

显微组织对于镍基单晶/柱晶高温合金的超高周疲劳裂纹萌生机制有着重要的影响,当循环寿命大于109或者孔洞消失时,其他铸造缺陷就会成为裂纹萌生的主要部位(见图12(a)[14]),裂纹倾向于在碳化物、共晶等缺陷处萌生[14]。许罗鹏等[22]发现DZ125超高周疲劳裂纹可萌生于内部不连续介质界面处。不连续介质界面和孔洞等微观缺陷的存在严重影响了疲劳寿命和疲劳强度,使得在较低的循环载荷作用下仍会萌生疲劳裂纹。

热等静压处理优化了合金的显微组织结构,导致超高周疲劳萌生机制的变化。Yi等[16]比较了热等静压处理前后PWA1484合金的超高周疲劳断口,发现热等静压处理前疲劳裂纹多在孔洞处萌生,热等静压处理后疲劳裂纹更倾向萌生于富钽碳化物处(见图12(b)[16]),并且裂纹由碳化物开始,沿{111}八面体扩展。骆宇时等[17]发现,经过热等静压处理的样品和经过标准热处理的DD6样品断口形貌相似,均沿单一{111}面发生剪切断裂,断口与应力加载方向呈现一定的夹角;标准热处理状态合金的疲劳裂纹在显微疏松处萌生,沿{111}面呈台阶式扩展,扩展时在显微疏松处发生弯折;而热等静压处理后合金的疲劳裂纹扩展特征为平行的滑移线,未见沿显微疏松处萌生和扩展的裂纹(见图12(c)[17])。热等静压处理可以有效愈合微观缺陷,从而起到抑制裂纹萌生、减少微裂纹的产生、阻碍裂纹扩展的作用。笔者[13]认为热等静压处理对铸造孔洞有愈合作用,未完全愈合的孔洞尺寸也明显减小,超高周疲劳裂纹萌生于碳化物或未完全愈合的小尺寸孔洞,裂纹扩展方式无明显变化(见图12(d)[13])。

图12 HIP处理后几种镍基高温合金的源区形貌

3 超高周疲劳寿命预测

在对镍基高温合金超高周疲劳寿命进行预测时,需要建立模型,获得疲劳指标参数(Fatigue Indicator Parameter,FIP)。FIP与局部损伤区域的疲劳损伤累积相关,依赖于失效机理,可以对微裂纹萌生驱动力进行表征。利用FIP预测寿命时,拟合可以得到疲劳寿命Nf与FIP的幂律关系。

Fatemi和Socie[41]以临界平面法为基础,提出基于最大循环塑性剪切应变的FIPFS,以预测多轴疲劳寿命:

(2)

Steuer等[42]为了说明疲劳寿命对铸造孔洞尺寸的依赖性,利用式(3)确定了新的疲劳指标参数。使用新参数FIP,可以估计出已知最大缺陷位点的样品的疲劳寿命:

(3)

式中:μ为Schmid因子,对于施加应力方向为[001]、沿八面体滑移的材料,μ=0.408;Δσ为试验的应力水平;E为拉伸模量;k为参数,k=1;ΔKthreshold为在950 ℃的空气中AM1在长裂纹扩展中的应力强度因子幅值门槛值,ΔKthreshold=10 MPa·m0.5;ΔK为孔洞处的应力强度因子幅值。铸造孔洞处的应力强度因子KI为

(4)

式中:Y为形状因子,对于内部铸造孔洞的形状因子取0.50,对于亚表面铸造孔洞形状因子取0.65;Adefcet为用等效直径法在断口表面测得的孔面积。

Steuer等[42]的FIP模型被广泛用于预测镍基单晶高温合金的疲劳寿命。Cervellon等[14]使用式(3)和式(4)预测了多种镍基单晶/柱晶高温合金在1 000 ℃下、应力比R=-1.0时的疲劳寿命。数据显示无论合金、温度和疲劳状态如何(即低周疲劳与超高周疲劳),FIP值都落在一条单一的幂律主曲线上(见图13[14]),且这种寿命预测方法效果良好。Cervellon等[15]还利用式(3)和式(4)对应力比R=-1.0时不同显微组织的CMSX-4进行了寿命预测,数据点沿同一主曲线分布,也证明了在应力比R=-1.0条件下,FIP和CMSX-4疲劳寿命之间有确定的Nf=b(FIP)a关系(a、b为参数),而与微观结构无关。该模型还被应用于预测镍基柱晶高温合金的疲劳寿命,笔者[12-13]借鉴该模型预测了镍基柱晶高温合金DZ4(见图14[12])和DZ125的超高周疲劳寿命。

图13 FIP模型预测寿命的单一幂律主曲线[14]

图14 利用FIP模型预测DZ4疲劳寿命[12]

Cervellon等[35]在最新研究中认为粗糙区是裂纹萌生的重要原因,粗糙区域周围的应力强度因子并不适用式(4),其微观结构观察表明裂纹主要是由滑动引起的,因此提出了一个八面体应力强度因子KOCT,如式(5)所示。该系数由滑移面上的剪切应力和法向应力强度参数计算得出,以对式(4)进行补充预测疲劳寿命。

(5)

式中:KRSS为剪切应力;KRNS为法向应力。KRSS为

(6)

式中:r为距裂纹尖端的距离;τRSS为作用于给定滑移系统上的解析剪切应力,其计算公式为

τRSS=b·σn

(7)

式中:b为单位滑动方向矢量;n为单位滑动平面法向矢量。

4 结论及展望

综述了温度、频率和显微组织等对单晶/柱晶高温合金超高周疲劳性能及机理的影响,主要结论如下:

1)目前国内外在用的镍基柱晶/单晶高温合金107寿命对应的疲劳强度约为250 MPa,109寿命对应的疲劳强度约为175 MPa,存在超高周疲劳现象且疲劳强度大幅下降,基于传统疲劳极限的高周疲劳设计是偏于危险的。

2)镍基柱晶/单晶高温合金具有优良的高温超高周疲劳性能,高温时的超高周疲劳性能与室温相当;在室温~1 000 ℃的范围内,温度对裂纹萌生机制和扩展方式并没有显著的影响。

3)在涡轮叶片振动频率范围内,频率对于镍基单晶/柱晶高温合金的超高周疲劳性能并没有明显的影响,超声疲劳作为超高周疲劳性能测试和机理研究的试验手段,具有重要的现实意义。

4)镍基单晶/柱晶高温合金超高周疲劳裂纹从铸造孔洞、碳化物、共晶组织等微观不连续特征处萌生,热等静压处理可以缩小铸造孔洞的尺寸,大幅提高合金的超高周疲劳性能。

5)基于内部缺陷萌生的FIP模型,比较成功地预测了镍基单晶/柱晶高温合金的超高周疲劳寿命。

中国在役和在研航空发动机涡轮叶片的材料均为铸造镍基单晶/柱晶高温合金,超高周疲劳是先进航空发动机涡轮叶片的本征性能,镍基单晶/柱晶高温合金超高周疲劳行为是涡轮叶片高可靠长寿命服役的关键科学问题之一。未来可在以下4个方面深入开展镍基单晶高温合金的超高周疲劳研究。

1)优化试验方法,形成镍基单晶高温合金超高周疲劳试验规范,系统开展关键材料的超高周疲劳性能测试,积累设计可用的超高周疲劳性能数据。

2)深入研究镍基单晶高温合金的超高周疲劳裂纹萌生机制和早期扩展行为,分析工作温度、晶体取向、应变速率等对超高周行为的影响。

3)基于单晶叶片复杂的特征结构和服役条件,研究含薄壁、气膜孔、涂层等特征结构和平均应力、蠕变、低周疲劳等载荷特征对单晶合金的超高周疲劳行为的影响规律。

4)提升镍基单晶高温合金和涡轮叶片的抗超高周疲劳失效能力,优化寿命预测模型,建立超高周疲劳失效预测预防方法。