飞机结构常见腐蚀形式仿真研究进展

黄海亮,陈跃良,张柱柱,张勇,卞贵学,王晨光

1.海军航空大学 青岛校区,青岛 266041

2.91206部队,青岛 266109

部分海军飞机因为任务需要需长期服役在沿海一带,“高温、高湿、高盐”的“三高”环境,使得飞机的腐蚀问题非常突出。飞机的抗腐蚀能力是设计时赋予的,制造中实现的,维护中保持的,大修中恢复的,故对飞机腐蚀问题的考量需从系统的角度贯穿飞机全寿命周期,任何一个环节出现问题都可能导致“木桶效应”,直接影响到飞机的服役寿命[1]。

目前飞机的防腐蚀设计主要依靠已有机型积累的数据和设计人员的经验先设计,后通过试验来验证其有效性,评估效率低且费用高昂。随着计算机技术的不断发展和腐蚀电化学理论的不断完善,腐蚀仿真技术应运而生。该技术以电化学原理为依据,通过测试材料在不同服役环境下的极化性能,运用有限元或边界元手段在较短的时间内预测飞机结构腐蚀位置和腐蚀程度,可以极大的提升飞机防腐蚀设计能力,丰富耐蚀性考核方法,同时结合适当的试验验证对模型进行校正,还可以直接应用于整机的腐蚀预测中,达到从系统的角度综合考虑飞机防腐蚀设计的目的,从而消除局部关键件考核的局限性,达到飞机腐蚀可预测的目的。

首先重点分析了飞机常见腐蚀形式的国内外仿真研究现状,包括电偶腐蚀、点蚀、缝隙腐蚀以及应力作用下的腐蚀,然后总结概述了目前常用的腐蚀仿真基础理论,针对目前市面上常用的3款腐蚀仿真商业软件进行了优缺点对比,最后提出了包括动界面追踪、多尺度多物理场腐蚀仿真模拟、腐蚀仿真规范化以及航空领域工程应用4个腐蚀仿真目前研究的难点,期望可以为腐蚀仿真的进一步研究提供方向性参考。

1 飞机常见腐蚀形式的仿真研究现状

腐蚀仿真的本质是使用数学方法对腐蚀损伤进行数值模拟计算。为此许多先进的数学方法,如BP神经网络[2-3]、支持向量机[4-5]等被应用到了腐蚀仿真中,并且取得了一定进展。但这类仿真方法多以金属成分、环境要素、时间等作为输入,以腐蚀速率、蚀坑深度等为输出,适用于单一金属,而且模型的计算往往需要大量的工程数据作为支撑,对数据的数量和质量要求极高,数据处理量大耗时,因此具有一定的发展局限性。随着电化学理论和计算机技术的发展,基于电化学原理的有限元或边界元仿真方法不断地应用到了电偶腐蚀、缝隙腐蚀、点蚀等飞机常见腐蚀形式的仿真计算,吸引了大量国内外腐蚀研究学者对此进行深入探究。

1.1 电偶腐蚀

在飞机设计过程中为了满足轻量化或结构强度要求,设计人员常常不得不将不同材料进行偶接,例如,钢-铝和铝-复合材料的偶接。这种偶接形式虽然可以使飞机满足强度设计要求,但由于不同材料具有不同的电化学性能,将其进行偶接极易引发电偶腐蚀[6],导致结构性能的加速退化[7]。在这种情况下,由于更高电位的材料(阴极)提供阴极电流,更具有电化学活性的材料(阳极)将以更快的速率发生腐蚀。这种加速的金属溶解,既可以局部化,也可以在很大范围内发生,会显著地恶化结构的机械性能,导致结构发生失效(断裂、疲劳等)或功能丧失(泄漏、穿孔)。因此,从金属结构的可靠性设计和维护角度来说,准确地预测电偶腐蚀发生区域以及腐蚀反应速率是至关重要的。

1.1.1 模型的构建

20世纪50年代开始,Waber等[8-11]就开始针对电偶腐蚀进行一系列建模,但受限于当时计算机技术不成熟,模型较为简单。进入21世纪后,随着腐蚀检测技术的快速发展和腐蚀理论的逐渐完善,腐蚀仿真开始逐渐被国内外学者认可,呈井喷式发展,特别是电偶腐蚀建模已开始在航空、汽车、石化等领域开始得到了不同程度的应用。目前,电偶腐蚀仿真的研究可以根据电极表面电解质形态的不同大致分为大气腐蚀建模和浸泡腐蚀建模两种:

1)大气(薄液膜)电偶腐蚀模型的构建

服役于沿海、岛礁的飞机结构腐蚀多以大气腐蚀为主,其本质是不同液膜厚度下的电化学腐蚀[12-14],与浸泡腐蚀的区别在于液膜形态的不同会显著影响电极反应的传质过程,进而对金属的腐蚀行为产生较大影响[14]。大气腐蚀中液膜形式主要分为静态稳定液膜、动态液膜、分散液膜等,目前国内外对大气腐蚀仿真建模的研究多以静态稳定液膜为主[15-20],相比于浸泡状态下的研究依然匮乏。这主要由3个方面难题制约:一是传统测试方法对薄液膜下金属的电化学性能测试难。在液膜状态下参比电极和对电极的设置不仅困难,而且测量结果的可靠性较差。二是复杂结构薄液膜的几何构建难。一般认为液膜厚度在1 mm 以下为大气腐蚀范畴[21],而在潮大气或者湿大气环境中,液膜厚度一般在100 μm以下,对于复杂结构如何在其表面添加连续、不间断、不同厚度的电解质研究域是有限元或者边界元建模的难点。三是模拟结果的检验或校对难。为了说明仿真结果的准确性,往往需要设计相关的试验进行验证,而由于薄液膜厚度一般都是微米级的,在试验过程中实现与仿真相一致的稳定液膜往往是比较困难的。

自然环境中的液膜受到多变气相环境影响,会在低湿度环境中挥发而减薄,也会在高湿度环境中因水汽凝聚增厚,液膜厚度呈现往复交替动态变化。液膜厚度减薄的同时会因表面张力增强,发生液膜分离,成为数个小块液膜,呈分散状,液膜的增厚又会因重力作用,使分散液膜重新聚集为整块液膜,从而降低整体液膜的分散程度[12]。动态液膜厚度和分散度的变化会引起液膜下金属腐蚀速度的变化,并且变化幅度极大,对液膜腐蚀机理同样会有显著影响。导致动态液膜腐蚀行为变化的影响因素众多,且规律难以测得,故目前公开的动态液膜仿真建模研究成果极少,已查得仅Simillion等[22]在2016年发表过相关文章,分别讨论了液膜的几何形状、蒸发导致液膜厚度的动态变化对于腐蚀的影响,这也可为动态大气腐蚀仿真提供一种新的研究思路。

为了验证大气电偶腐蚀模型预测结果,也有不少研究者对试验件进行了试验室腐蚀试验或者外场暴露试验,将腐蚀结果与模型预测结果进行了比对,如Young博士[23]将紧固件与基材的偶接件放置于佛罗里达州代托纳伯特立暴晒试验站进行了外场暴晒试验,发现模型预测的腐蚀结果与暴晒结果趋势基本一致,并指出暴晒试验、试验室测试和软件建模这3种方法结合使用时,可以有效地提高腐蚀的可预测能力。

2)浸泡状态电偶腐蚀模型的构建

飞机结构复杂,部分局部区域由于设计不当会造成排水不畅,极易因为降雨、降雪或飞机清洗等其他因素造成局部积水从而发生溶液浸泡腐蚀。相比于大气腐蚀,浸泡状态下电偶腐蚀模拟研究较早,这是由于浸泡状态的腐蚀试验条件易于控制,建模的基础数据获取简单且试验结果可验证性强。从20世纪50年代至今,浸泡状态下电偶腐蚀模型经历了由简单到复杂不断完善、不断丰富的过程,已逐渐得到了国内外研究学者的认可,尤其到了近十年,电偶腐蚀建模工作得到了空前的发展。目前电偶腐蚀模型基本可分为5类。

第1类:基于电位的Laplace方程和欧姆定律求解电位与电流密度分布,进而根据法拉第定律计算腐蚀深度的电偶腐蚀模型[24-28]。该类模型认为电极表面的粒子浓度与溶液本体的浓度处处相同,溶液离子浓度不影响电解质溶液电导率,即认为电导率是定值,一般适用于大型无狭长缝隙的结构件。

第2类:基于物质守恒和电中性假设求解电位、电流密度及粒子浓度分布,进而根据法拉第定律计算腐蚀深度的模型[29-30]。该类模型一般分为两种:一种是固定电导率,计算浓度分布,另一种是依据电中性假设计算浓度分布。该类模型一般适用于结构存在狭长缝隙,缝隙内外产生浓差,影响腐蚀反应的情况。

第3类:考虑腐蚀产物位阻效应的电偶腐蚀模型[4,31-32]。该类模型是第2类模型的改进,考虑了产物沉积对腐蚀的阻碍作用。

第4类:考虑动界面变化对腐蚀影响的电偶腐蚀模型[33-36]。该类模型考虑了腐蚀界面移动引起阴阳极面积比改变对腐蚀的影响,是前三类模型的细节补充。目前在腐蚀仿真领域,动界面追踪仍然是研究的一个热点问题。

第5类:基于随机分布阴阳极的电偶腐蚀模型[37-38]。该类模型出现较晚,目前主要是引入随机函数在同界面不同时间随机分配阴阳极,之后根据第一类模型,计算腐蚀界面随时间的变化。

1.1.2 先进检测手段的应用验证

目前对于电偶腐蚀模型准确性验证最常用的设备主要有扫描开尔文探针(Scanning Kelvin Probe, SKP)、扫描振动电极(Scanning Vibration Electrode Technology, SVET)[22,30,33,39]、阵列电极[40]和其他对腐蚀形貌[20,28]、腐蚀产物进行分析的设备(X-Ray Diffraction(XRD)、Energy Dispersive Spectrometer(EDS))。扫描开尔文探针是一种基于振荡电容的非接触、无损气相环境金属表面电位的测量技术,主要用来对比仿真与试验测得的电位分布。扫描振动电极是利用振动电极和锁相放大器对试件表面进行电流密度的线性或面扫描,主要用来验证试件电流密度的仿真与实际的吻合性。例如:Deshpande[24]利用SVET对镁-钢和镁-铝-钢偶接试件进行了0.5 mm×0.5 mm 的面扫描,并与仿真结果进行了对比分析,如图1所示。

图1 镁-钢电偶腐蚀SVET与仿真对比[24]

1.1.3 电偶腐蚀仿真应用

随着材料科学的不断进步,新材料性能不断提升,越来越多的高性能新材料在飞机设计上得到了使用,多金属偶接的情况屡见不鲜,尤其是对于紧固件来说,为了满足强度和轻量化要求,往往在材料选用过程中难以兼顾腐蚀因素,这也对飞机服役过程中的维修保障提出了较大挑战[41]。飞机结构腐蚀主要发生在金属偶接位置和紧固件周边,这些部位由于存在多金属搭接极易发生电偶腐蚀。电偶腐蚀仿真经过了半个多世纪的研究和不断完善,目前在预测腐蚀位置、腐蚀区域甚至是腐蚀深度已相对成熟,其研究成果在美国和欧洲的许多发达国家的航空领域均得到成功应用,相关应用成果以专著、论文、会议报道等形式相继出现。

目前腐蚀仿真在航空领域应用阐述较为详细的是2013年瑞士联邦材料科学技术研究所Derose[42]出版的题为《Aluminium alloy corrosion of aircraft structures: modelling and simulation》(飞机结构铝合金腐蚀建模与仿真)的专著,系统介绍了腐蚀仿真在飞机结构铝合金宏观、微观、介观建模方式与应用,标志着腐蚀仿真在欧洲航空领域已开始得到应用。同年Palani[43]博士利用Beasy软件针对飞机结构的碳纤维复合材料和2024铝合金搭接在大气和溶液浸泡状态下的腐蚀模拟也开展了系列研究。Snihirova等[7]进一步拓展了腐蚀仿真模型的应用范围,将考虑腐蚀产物位阻效应和粒子传输的仿真模型应用到飞机Ti6Al4V-AA2024接头的电偶腐蚀预测中,揭示了局部pH值的变化、反应产物的沉积对腐蚀的影响,并且强调了AA2024铝合金的自腐蚀在电偶件中的重要作用。为了验证试验结果的准确性,Snihirova等利用差示镜成像测量、SVET等先进测量手段收集了相关数据对所建立的模型进行了校验。

美国是将腐蚀预测技术最早应用到工程实际中的代表国家之一,在其航空领域应用较为成功的公开案例是其国防部SBIR项目组对F18战机机翼支托架和轮毂的腐蚀仿真,并且经过验证比对发现仿真模拟结果与服役飞机在该位置的腐蚀状态高度吻合。2015年作为腐蚀领域最高规格的国际会议——国际腐蚀大会在美国达拉斯举行,来自弗吉尼亚大学的Liu等[44]发表了题为《机身部件中偶联件大气腐蚀电位和电流分布的数学模型》的会议论文并做了相关报道,引起了广大航空领域腐蚀研究学者的关注。2016年美国海军研究试验室Lee就联合弗吉尼亚大学King等[28]运用有限元手段分析了镁和2024-T351铝合金在富镁底漆结构中的偶合电流和电位分布,发现预测结果与其之先前报道的Mg/AA2024-T351偶接结构腐蚀行为近似一致。由于航空领域相关技术多涉及保密,故可查的公开成果并不多,但从有限的资料可以看出仿真正作为一种新的航空领域腐蚀研究手段已被世界许多发达国家广泛关注。

1.2 缝隙腐蚀

飞机存在大量的金属搭接形式,板材间的搭接处、紧固件与板材连接等区域缝隙腐蚀往往不可避免。缝隙腐蚀模型相比于电偶腐蚀模型更为复杂,这是由于缝隙的几何形状限制了粒子(如O2)的传输过程,使得缝隙内外形成浓差电池,从而加速了腐蚀的发展[45]。另外,缝隙的几何变形和缝隙口的产物堆积也是影响模型预测准确性的重要因素。

早在20世纪80年代Sharland和Tasker[46]、Walton[47]就对缝隙腐蚀物理模型的数学表征进行了系列研究,到了20世纪90年代Sharland[48]又对其研究进行了拓展,针对金属缝隙内溶液离子浓度和电势演化进行了预测模型的构建。该模型基于金属早期钝化膜破坏的局部活化这一过程的物理和化学机制进行描述,包括离子的迁移和化学反应,并作为一种辅助手段将其应用于其他文献的试验对比中,发现该模型能够定性的再现多篇文献的腐蚀试验,同时在许多情况下,定量上也存在一致性,但因为模型构建的稀物质假设,在一些高浓度的缝隙溶液的腐蚀预测中,模型会存在较大误差。由于当时对缝隙腐蚀认知水平的限制,在21世纪前甚至21世纪最初的缝隙腐蚀建模研究的范围主要集中在缝隙内的粒子的传质过程,基本上只是考虑了金属离子浓差电池和氧浓差电池的作用,未发现有考虑闭塞自催化效应与氧浓差电池共同作用的仿真模型构建,且当时计算机技术相对落后,对于活化溶解和腐蚀产物沉积引起的动界面追踪问题也鲜有研究。

到了2010年后,国内外对于缝隙腐蚀的仿真研究开始快速发展,各种先进的数学模型特别是动界面追踪模型(如水平集、相场等)被引入到建模工作中。比较具有代表性的是:Sun等[49]提出了一种任意拉格朗日-欧拉模型来模拟缝隙腐蚀随时间变化的动态演化过程,该模型能够模拟缝隙内瞬态电位分布、粒子浓度分布,同时还可以追踪界面活性溶解和腐蚀产物沉积导致的界面随时间变化的几何变形;Duddu等[50]提出了一种用于模拟水介质中电偶腐蚀引起的缝隙和凹坑电化学环境数值模拟方法,采用扩展有限元法(Extended Finite Element Model, XFEM)对模型的无量纲控制方程进行离散,并利用水平集函数来描述与基础有限元网格无关的界面形态;Xiao等[51]将相场模型引入到缝隙腐蚀的建模中,研究了铁在海水中的缝隙腐蚀,模型包含了六种类型的离子和一些相关的化学反应,计算得到了电解液中离子浓度和电势的瞬态分布,以及不同金属电势下与腐蚀有关的过电位、pH值和腐蚀速率等物化参数分布。

1.3 点 蚀

点蚀可根据蚀坑形状分为开放型点蚀(图2(a))和闭合型点蚀(图2(b))两种。其中开放型点蚀的蚀坑内电解质溶液易于流至外部,蚀坑内表面会再次发生钝化使得点蚀扩展终止,而对于闭合型点蚀,Cl-会由外部向蚀孔内部侵入,并发生浓缩、水解使得蚀坑内电解质溶液pH不断下降,进而加速蚀坑的不断扩展[2]。

图2 点蚀类型[2]

飞机蒙皮采用的铝合金、紧固件采用的不锈钢等均是易发生点蚀的材料。点蚀与缝隙腐蚀相似之处较多,二者在腐蚀扩展阶段的机理基本相同,故有文献认为点蚀是一种特殊的缝隙腐蚀,与一般缝隙腐蚀的区别是点蚀的扩散通道较短[45]。点蚀过程一般包括孕育(萌生)和发展两个阶段,也有将其进一步细化为形核、亚稳态和稳定扩展3个阶段[52],但大同小异。点蚀核既可以在光滑的钝化金属表面上萌生,更易在金属或合金表面局部包含有某些化学上的不均匀位置或物理上的缺陷处萌生。目前对于点蚀的发展被腐蚀研究工作者普遍接受的是蚀孔内自催化机制或闭塞腐蚀电池的作用,这与缝隙腐蚀发展的机理基本一致。

1.3.1 点蚀萌生(形核)建模

目前对于点蚀萌生的建模主要是从局部电化学性质不均匀着手的。以铝合金的点蚀为例,铝合金的微观结构非常复杂,含有一系列的金属间颗粒夹杂(Intermetallic Particles,IMPs),这些夹杂是人为添加的合金元素经过一定热处理后产生的,用于提高铝合金的机械性能。许多IMPs是“多相”的,故在微观层面上表现出非常明显的异质性。含Fe、Cu等阴极性夹杂的电化学表现与含Mg阳极性夹杂电化学表现不同,与Al基体偶合时分别作为腐蚀微电池的阴极和阳极,引起基体的活性溶解或自身发生腐蚀。基于该种微电偶的点蚀萌生建模出现的较晚,这主要是由于各IMPs一般为微米级,其电化学性能难以测量。一直到21世纪初相关的微电极测量技术才开始出现[53-56](图3),并基于此有研究工作者分别对铝合金[57-58]、镁合金[59]的夹杂相的电化学性能进行了测量,这为基于微电偶的点蚀萌生建模工作打下了基础。2011年Deshpande[60]提出了在同一界面上区分微区阴阳极的水平集方法,讨论分析了α相周边连续和非连续的β相的腐蚀情况,这也为后来基于微电偶点蚀萌生模型的扩展建模提供了必要条件。在此之后也有相关的研究工作者对该类点蚀萌生进行了建模[61-62]。Yin等对基于微电偶的点蚀萌生与扩展发表了系列文章,分别构建了考虑腐蚀产物沉积[63-64]、微电偶粒径、位置[65]、局部化学环境变化[66]对腐蚀的影响的点蚀动态仿真模型,至此该类模型才开始逐渐完善。

图3 微电极电化学测量装置[54]

1.3.2 点蚀扩展(亚稳态和稳定扩展)建模

目前,关于点蚀扩展的建模一般都是假设钝化膜已经出现缺陷,即不考虑萌生阶段,直接进入点蚀扩展的建模。该类模型旨在描述单个腐蚀坑的扩展过程,通常基于传输定律和电化学动力学定律计算腐蚀坑的几何演化和整个腐蚀坑的离子浓度[67],这与缝隙腐蚀建模具有很大的相似性。由于该类建模不涉及微区电化学的测量,故出现的相对较早,在20世纪80年代Sharland和Tasker[46]就对其进行了理论建模,到21世纪后,各种先进方法,如有限元体积法[67]、元胞自动机[52]、相场[68-69]、近场动力学[70-71]等,被应用于仿真建模中,进一步丰富了建模的方式方法。另外,不同钝化膜损伤形式[72]、不同晶粒取向[73-74](图4)对于点蚀的扩展同样具有很大影响。

图4 不同晶粒取向仿真建模[73]

1.4 应力作用下的腐蚀

材料在应力和腐蚀环境协同作用下发生的开裂或断裂现象,称为应力作用下的腐蚀,其破坏类型和彼此间的关系如图5所示[45]。

图5 材料及结构破坏定义范畴示意图[45]

应力作用下的腐蚀破坏包括应力腐蚀、腐蚀疲劳、氢致开裂、微动腐蚀等,其中在航空领域主要以应力腐蚀和腐蚀疲劳为主。从断裂力学的角度来说,一般将断裂分为裂纹萌生、短裂纹扩展和长裂纹扩展3个阶段[75-76],而裂纹萌生是决定试样寿命的主导因素[77]。裂纹的萌生除了与金属的表面状态、微观组织结构和载荷有关,还与外部环境有关[75]。腐蚀环境产生的点蚀坑往往会成为合金表面裂纹萌生源,加速金属断裂[78-79],而外加载荷又会影响蚀坑的扩展和蚀坑内部粒子浓度分布[80]。已有研究表明,施加的拉应力或应变可以显著增强材料的腐蚀,且在弹性变形区这种影响较小,但在塑性变形条件下,应力对于腐蚀的影响将显著增加,塑性变形强化了阴阳极反应,但对阳极反应的影响更为明显[81-84]。

目前对应力作用下的腐蚀建模主要集中在应力对腐蚀的影响,即模拟应力条件下对腐蚀扩展的改变[85]。1974年前苏联学者Gutman出版了世界第一部系统阐述金属力学化学现象及其内在规律的著作,提出了力学电化学的概念[86],并将应力应变对于腐蚀的影响定量化,这为腐蚀仿真建模提供了先决条件,并沿用至今。Xu和Cheng[87-88]基于Gutman的力学电化学理论利用多场耦合技术建立了管道腐蚀的有限元模型,研究了管道腐蚀的力学电化学效应,结果表明,在拉伸应变使管壁应力均匀增强的同时,腐蚀缺陷深度的增加仅在缺陷中心处会产生集中应力。当腐蚀缺陷处于弹性变形时,力学电化学相互作用对腐蚀没有明显影响。但是,当施加的拉伸应变或腐蚀缺陷的几何形状足以引起缺陷处的塑性变形时,局部腐蚀活性显著增加。缺陷处的腐蚀是由一系列局部原电池组成的,其中具有较高应力的区域(如缺陷底部)作为阳极,在较低应力下(如缺陷侧面)作为阴极。随着腐蚀缺陷的加深,缺陷中心处的局部腐蚀加速效应可以进一步增强。缺陷处产生的力学电化学效应对缺陷的扩展至关重要,可以直接导致缺陷中心形成裂纹损伤。后期Wang等[89]对Xu和Cheng[87-88]的模型进一步拓展,研究对象不再是一个点蚀坑,而是随机分布的多个点蚀坑对于加筋板腐蚀的影响。

以上研究均只停留在稳态建模,近年来Adlakha[90]、Bazehhour[91]等,由美海军办公室资助,进一步构建了力学变形对电偶接头腐蚀行为影响的瞬态数值模型,讨论分析了静载荷与疲劳载荷对腐蚀扩展的影响,并引入任意拉格朗日-欧拉动界面追踪模型计算腐蚀界面在不同情况下的扩展问题,但Bazehhour等对于疲劳载荷的处理是采用腐蚀疲劳交替的弱耦合方式,并未对载荷与腐蚀二者的交互作用进行强耦合,这是由于到目前为止,研究腐蚀疲劳大多仅从现象进行表征,还没有类似于Gutman的力学电化学理论的疲劳电化学数值模型,这也制约着腐蚀疲劳建模的发展。

2 腐蚀仿真基础理论

2.1 电解质域内控制方程

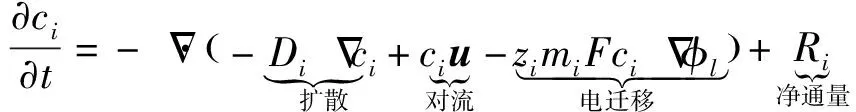

在目前普遍接受的腐蚀仿真模型中,电解质域内电位和粒子浓度的求解基本上都是基于物质守恒形式的Nernst-Planck方程[63,74](式(1))进行计算的。

(1)

式中:F为法拉第常数;ci代表不同粒子浓度;u代表溶液流速矢量;Di代表扩散系数;zi为粒子所带电荷数;mi为电迁移系数。电迁移系数可由Nernst-Einstein方程(式(2))计算得到。

(2)

(3)

式中:kforwardj、kbackwardj分别代表第j个反应正向和逆向反应速率常数;ωij代表第j个反应的i粒子的化学计量系数;m、n分别代表第j个反应正向和逆向反应粒子个数;Nr为均相反应个数;x、y代表横向和纵向坐标;t为反应时间。

将式(2)和式(3)代入控制方程式(1),同时在不考虑对流影响的情况下,式(1)可以写为[63]

(4)

模型每种粒子i都可以根据式(4)对应写出一个方程,也就是假设模型考虑的k种粒子就可以对应写出n个偏微分方程,但可以发现,n个方程除了有n个浓度标量ci外,还有一个电场变量,因此要确定唯一解还需要另外一个方程。目前针对这一问题,解决的办法大多采用的是电中性假设,也就是假设反应过程中电解质溶液任意局部区域时刻保持电中性,即正负电荷数始终相等,那么电中性条件(式(5))就成为了控制方程求解所需的第n+1个方程。通过联立式(4)和式(5),就可以得到模型中n种粒子的浓度场和电场随时间的变化规律[62-63]。

(5)

另外,电解质溶液中带电粒子通过扩散和电迁移发生运动从而形成电流,根据法拉第(Faraday)定律,电解质溶液中电流密度矢量il可以通过式(6)表征,其求解可通过电流守恒方程(式(7))实现[63,65-66]。

(6)

(7)

2.2 电极表面控制方程

腐蚀仿真模型中界面动力学参数设置一般以极化曲线作为基本输入,这是由于极化曲线包含了腐蚀动力学所有信息,可以判断电极反应的特征及控制步骤,也可以通过处理得到金属在给定体系下可能发生的反应及腐蚀速率,故以极化曲线及其处理得到的动力学参数作为电极腐蚀界面边界条件理论上是必需的。当电极过程由活化极化步骤控制时,电极表面的粒子浓度与溶液本体的浓度相等,则电极反应过程的过电位与电流密度之间的关系可用Bulter-Volmer公式表示[2]:

(8)

式中:i为电流密度,A/cm2;i0为交换电流密度,A/cm2;α、β分别为阴阳极传递系数,且α+β=1;n为涉及电极反应的电子数;η为过电位,即电极电位与平衡电位之差,V;F=96 485 C/mol为法拉第常数;R=8.314 J/(mol·K)为气体常数。

考虑到浓度分布不均匀时,即考虑扩散控制,则Bulter-Volmer公式可写为更为一般形式[21]:

(9)

如果活化极化和扩散过程同时控制电极反应时,Bulter-Volmer公式可写为[21]

(10)

式中:ia、ic分别表示阳极和阴极反应电流密度;ilim,R、ilim,O分别代表阳极和阴极极限扩散电流密度。

在实际应用过程中经常会碰到阴极反应受扩散控制,而阳极反应受活化极化控制的情况,这种情况下的Bulter-Volmer公式可写为[21]

(11)

式中:ilim表示阴极极限扩散电流密度。

一般情况下,通过电化学工作站测量得到的金属的极化曲线包含了金属阳极氧化反应以及金属表面O2、H+的阴极还原反应,是腐蚀电极总的极化曲线,也称为表观极化曲线,当腐蚀反应受活化极化控制时,腐蚀电位离阴阳极电极反应的平衡电位较远,两个电极反应的逆过程可以忽略,腐蚀反应速率方程可以表示为类似式(8)的形式[2]:

(12)

式中:i为极化电流密度,A/cm2;icorr为自腐蚀电流密度,A/cm2;ΔE为极化值,即电极电位E与自腐蚀电位Ecorr之差,V;βa、βc分别为阳极和阴极Tafel斜率,V。

当阴极反应受扩散控制时,腐蚀反应速率可写为[21]

(13)

目前对于表观极化曲线的处理方式一般是通过线性拟合得到相关的腐蚀动力学参数,但这种处理方式很难保证拟合结果100%与试验值相吻合,且部分金属特别是合金(如钛合金)的极化测试结果阳极段Tafel区并不明显,采用数值拟合的方式往往会带来很大误差。文献[20,26]引入了表征极化曲线的插值函数(式(14)),以插值函数形式建立电极电位与电流密度之间的依赖关系,相比于用试验曲线进行参数拟合,得到电化学动力学参数,再应用到相对应的动力学模型里的做法,能够更全面、更直接地描述电极表面进行的电化学过程的动力学问题。

ianode/cathode=f(ΔE)=f(E-Ecorr)

(14)

2.3 控制方程的简化

由于因腐蚀引起的浓度梯度一般只存在于局部微环境中,如果没有缝隙等狭长结构的存在,电解质域内浓度变化一般较小,故对大型几何模型的计算求解,为了缩减运算成本,往往会对控制方程进行简化,目前普遍的做法是假定模型周边电解质溶液为静态稀溶液,即电解质域内粒子浓度处处相同,并且不存在浓度梯度和对流效应,如此便可忽略Nernst-Planck方程(式(15))的对流项和扩散项,电解质溶液中带电粒子只通过电迁移形成电流。

(15)

电解质溶液中电流密度矢量il可以通过式(16)表征。

(16)

定义电解质电导率为

(17)

则式(16)可以写为[24]

(18)

这个方程与欧姆定律的形式相同,由于假定电解质域内净电荷为0,故可由电流守恒方程(式(7))进一步求解可得[30]:

(19)

也就是说通过求解电解质电位φl的Laplace方程,就可得到腐蚀电场中的电势分布规律,进而代入式(18)即可得到电流密度分布。模型的腐蚀速率分布可根据法拉第定律[24](式(20))进行求解:

(20)

可得

(21)

式中:Δh/t表示的是腐蚀深度随时间的变化,即腐蚀速度;iloc为局部电流密度;n为化学当量系数;M为相对分子质量;ρ为材料密度值;Q为反应电荷量;Δm为反应物质量变化;S为表面积。

2.4 腐蚀产物位阻效应的控制方程

腐蚀产物的沉积及其对后续腐蚀过程的影响,一直是腐蚀模拟研究中较难实现的内容,但是不能否认腐蚀产物对腐蚀过程的发展具有非常重要的影响,尤其是对金属的腐蚀,想要提高腐蚀预测的准确性及可靠性,在模型中考虑腐蚀产物的沉积及影响,是局部腐蚀模拟不可规避的问题。20世纪90年代美国南卡罗来纳大学Yan等[31]率先提出了表征腐蚀产物的数学模型并沿用至今,Yan等对于腐蚀产物位阻效应的建模采用的是在电极界面上引入腐蚀产物覆盖度参数θ和腐蚀产物孔隙率ε对腐蚀界面反应进行修正来表征腐蚀产物对界面反应的阻碍作用。定义界面腐蚀产物覆盖度参数为

(22)

式中:l为腐蚀产物沉积厚度;rdeposition为沉积速率;M和ρ分别为腐蚀产物的摩尔质量和密度。

定义腐蚀产物孔隙率为

(23)

则考虑腐蚀产物的位阻效应时,电极表面电流密度不再仅仅是极化曲线(式(14))中对应电位的电流值,而需进一步修正为

ianode/cathode=f(ΔE)=(1-θ+εθ)·f(ΔE)

(24)

虽然对腐蚀产物的位阻效应的研究相对较少,且多沿用Yan等的模型处理方式,但仍有学者基于不同假设提出了新的计算模型。如:Yin等[63]对上述模型进行了简化,即在几何界面上仅引入一个覆盖度参数θ,覆盖度参数是0→1的无量纲常数,用其对界面反应进行修正,同样可以达到模拟腐蚀产物由疏松到致密、腐蚀反应由快到慢直至停止的过程,覆盖度参数的动态变化以常微分方程形式进行表征:

(25)

式中:M和ρ分别表示腐蚀产物的摩尔质量和密度;δ表示能够完全覆盖活性电极表面的腐蚀产物沉积厚度;Vmesh/Smesh表示每个网格单元中生成的沉积产物的体积可以转换为沉积层的厚度,也就是网格大小。

3 腐蚀仿真商业软件功能对比

商用腐蚀仿真软件的出现大大简化了腐蚀仿真的难度,腐蚀研究人员可以专注于定义问题和边界条件,而不必耗费大量精力去寻找最佳的偏微分方程求解器。目前市面上商业软件主要以Elsyca/Corrosion Masterr、BEASY、COMSOL Multiphysics为主,各软件对比如表1所示。

表1 腐蚀仿真商业软件对比

4 腐蚀仿真难点及需要进一步研究的问题

4.1 腐蚀动界面追踪问题

金属腐蚀界面的移动会改变其表面粒子和电位、电流密度分布,进而改变其腐蚀速率,而腐蚀速率的改变又会直接决定金属界面的腐蚀扩展,故腐蚀动界面追踪是腐蚀仿真模型构建准确与否的关键,这也是腐蚀仿真目前研究的一大难点[92]。近年来,基于有限元的动界面模型被提出并使用于模拟金属活性溶解界面的演化过程[60,73],但这种每一步都需追踪金属界面的自由界面模型(Sharp Interface Model, SIM)在整个模拟过程需要进行大量的重映射,以保证每一步几何演化后的网格质量都能够满足运算要求。为了解决这一难题,水平集(Level Set Method, LSM)[89,93]和任意拉格朗日-欧拉(Arbitrary Lagrangian-Eulerian, ALE)[49]等技术被引入到腐蚀仿真建模中来追踪动界面位置,然而对于复杂的腐蚀建模问题即使采用这样的处理方式在模拟过程中保持一个高质量的网格仍是一个具有挑战性的难题。

随着计算机技术的不断发展,也有一些较为复杂的动界面模型也被成功的应用在了追踪腐蚀界面的研究中,例如:① 有限元体积法(Finite Volume Method, FVM),一些研究人员成功地利用有限体积法模拟了金属点蚀现象[67],这种方法特别适用于处理具有空间不连续性的数学问题,根据每个体积元素中的离子浓度确定蚀坑界面的位置,从而消除了创建新网格的难题[94];② 近场动力学模型(PeriDynamic Model, PD),类似于有限元体积法(FVM),同样是利用离子浓度隐式识别界面位置,是界面追踪的的一种方法,在点蚀扩展[70]和钝化膜破损对点蚀影响[72]的研究中已开始应用;③ 无网格方法(Meshfree Methods, MMs),该方法避开了在数值计算中生成网格的过程,通过一些任意分布的坐标点构造插值函数离散控制方程从而追踪复杂界面的扩展,是一种模拟腐蚀移动界面问题的可行方法[95];④ 扩展/广义有限元(Extened/Generalized FEM, E/GFEM),该方法是传统有限元的重大改进,用不连续的形函数来表征求解域内的间断,同样是一种与网格无关的有限元方法[96-97],其与LSM联合使用实现点蚀的模拟已有相关研究[98];⑤ 相场方法(Phase Field, PF),是模拟几何形状演化问题目前相对流行的界面追踪模型之一,已被用于电偶腐蚀[36]、点蚀[68-69]、缝隙腐蚀[51]、应力腐蚀[99-100]等常见腐蚀问题的建模。

尽管在动界面追踪问题上的应用方法较多,一些方法也已成功的添加到商业软件方便用户进行分析(如Abaqus的扩展有限元方法等),但大多方法仅停留在理论研究阶段,距离工程应用还有较大距离,例如时下最受欢迎的相场模型,并无确定的商业软件,大多还是依靠研究者逐行编写程序来实现,由于该方法需要研究者具备一定的专业知识储备、相关的数学基础和较强计算机编程能力,使得许多研究者望而生畏,也很大程度上制约了该方法的应用。

4.2 多尺度多物理场腐蚀仿真模拟问题

2006年在欧盟第六框架计划支持下,欧洲宇航防务集团创新中心(德国、法国)、空客公司(德国)、CMI/Beasy公司(英国)、瑞士联邦材料科学和技术研究所(瑞士)、勃垦地大学(法国)、埃尔朗根大学(德国)、布鲁塞尔自由大学(比利时)、谢菲尔德哈姆勒大学(英国)、佩雷特大学(希腊)、华沙工业大学(波兰)等欧洲10家不同机构通过名为SICOM(Simulation based Corrosion Management)的项目进行了大范围合作,提出了多尺度腐蚀建模的概念[42](图6),将建模尺度细化为微观(局部选择性腐蚀)、介观(缝隙腐蚀)和宏观(电偶腐蚀)3种,并明确了各尺度之间的关系和相互作用,该项目成果在2013年被Derose以专著的形式公开出版。

图6 多尺度模拟与试验结合[42]

2017年美国海军研究办公室Nickerson等[101]在Corrosion Review发表了关于多尺度多场腐蚀建模的综述性文章,概括了多尺度腐蚀建模研究目标和实施流程(图7)。与欧盟SICOM研究不同的是,Nickerson等仅是对电偶腐蚀这一类腐蚀进行了宏观和微观两种尺度分析,其中宏观尺度的计算模型用来预测电偶腐蚀速率,为结构选材提供帮助,完成系统尺度、部件尺度的相关建模,微观尺度的计算模型用来优化材料加工工艺,为材料设计提供指导,获得理想的材料微观结构,使得材料具有更好的耐腐蚀性能,如此实现了由材料到结构的全面防护和由结构到材料的针对性优化。

图7 多尺度腐蚀仿真模拟[101]

研究多尺度的腐蚀建模有助于腐蚀研究工作者和飞机防腐蚀设计工作者系统理解腐蚀的发生、发展,从而采取有益的措施减少腐蚀危害,但目前对于腐蚀多尺度建模国内还鲜有相关报道,另外材料的腐蚀往往不是单一物理场作用的结果,常伴有应力场、流场、热力场、磁场等影响,多物理场的存在也加大了建模的难度[102]。

4.3 腐蚀仿真规范化问题

1)数据库建设

目前腐蚀仿真边界条件的选用一般以极化曲线为主,极化曲线的准确与否将直接决定了建模的可靠性。为了确保数据集的一致性,美国海基航空项目正在开发航空材料极化曲线数据库,但该数据库目前所有数据均以3.5wt% NaCl溶液为电解质测量得到[101],这显然是远远不够的。极化曲线反应的是不同材料在该种电解质条件下金属表面的电化学性质,与电解质溶液的组成、电解质的厚度、环境温度等息息相关,故构建统一的不同环境下极化曲线数据库是腐蚀仿真规范化、准确化的必备条件。

2)流程规范化

目前航空工业在短时间内直接应用腐蚀仿真代替实验是不可能的,除了缺乏统一的数据库外,还主要受两个方面问题制约:一是缺乏可执行标准对仿真建模的准确性进行校验和认证,二是目前还没有规范的建模流程或标准工具可供使用。这些问题的攻克不仅需要科研工作者对模型构建的深入研究和固化,并制定严格明确的建模实施和验证方法,还需要飞机在役维修数据的不断反馈和分析来修正模型,从而提高预测的准确性和得到认可并用于飞机设计及维护的可能性。

4.4 航空领域腐蚀仿真工程应用问题

1)密封设计

虽然国内外对于腐蚀仿真的研究日渐深入,但其距离真正的工程应用还存在一定差距,这是由于在飞机的防腐蚀设计过程中针对异种金属的搭接多会采用密封胶进行填角密封、对于紧固件多采用湿装配和包封处理,密封剂作为非金属材料,阻断了异种金属间的连接,其寿命对于结构的耐腐蚀性能会产生很大影响。如何建立密封剂寿命与服役环境的数值关系并将其引入到数值模型中是腐蚀仿真工程应用日后研究的一个重难点。

2)表面防护

目前飞机的表面防护一般采用“表面处理+底漆+面漆”的形式,由于大部分的表面处理不能完全达到绝缘的效果,故带有表面处理的结构腐蚀仿真尚属于电化学建模的范畴[20,26],但当金属表面涂覆航空底漆、面漆后,金属结构基本可以达到绝缘的效果,此时金属理论上不再发生腐蚀。随着表面涂层的老化或出现随机划伤、破损等,涂层对于金属的防护能力减弱,金属表面漆层会出现鼓泡、粉化,甚至出现丝状腐蚀等,此时金属结构表面会很快发生腐蚀并迅速扩展。故带有表面防护的金属结构腐蚀问题可以拆解为前期表面有机涂层的老化和有机涂层破损后金属结构的腐蚀两部分,有机涂层的类型、喷涂厚度等决定了前期涂层的老化寿命,而金属的选材、装配和密封形式等对于涂层老化、破损后金属结构后期的腐蚀起到了决定性作用。所以说研究含表面防护的飞机金属结构腐蚀仿真必须与有机涂层的老化进行结合,也就是必须首先确定有机涂层寿命与服役环境的量值关系,但这部分研究国内外并不多见。

3)腐蚀与强度耦合问题

应力不仅影响了结构的腐蚀扩展,还会大大加速表面防护体系的寿命衰退,故在研究含防护体系的金属腐蚀仿真中除了研究应力对于腐蚀扩展的影响,还需引入应力对于表面防护体系、密封工艺等的影响,这部分研究内容与飞机结构特点息息相关,同样是日后腐蚀仿真在航空领域进行全面工程应用研究的一个重难点。