大型客机蒙皮生产线制造效率分析

熊 旭,钟冬平,唐 姗,文松涛

(航空工业洪都,江西 南昌,330095)

0 引言

蒙皮零件是飞机的主要零件类型之一,显著特点是批量少、品种多和尺寸较大,随着现代飞机性能指标要求的不断提高,蒙皮零件形状日趋复杂,外形尺寸精度和表面要求越来越高,数字化的工艺设计和成形技术是钣金技术的发展趋势。

目前公司陆续建成了大型客机前机身及中后机身大型蒙皮生产线并正式投入生产,成功支撑了大型客机前机身和中后机身大型蒙皮研制的科研生产任务。但由于在研制期阶段,大型客机蒙皮采用单架份投产的模式进行生产,且工艺方法和管理方式仍处于摸索阶段,导致研制期阶段大型蒙皮年产量不能满足批量阶段的大型蒙皮生产进度要求。因此,蒙皮生产线的产能提升工作已迫在眉睫,现对公司目前大型客机蒙皮生产线制造效率进行分析并依此制定蒙皮产能速率提升方案。

1 大型客机蒙皮生产线总体生产周期分析

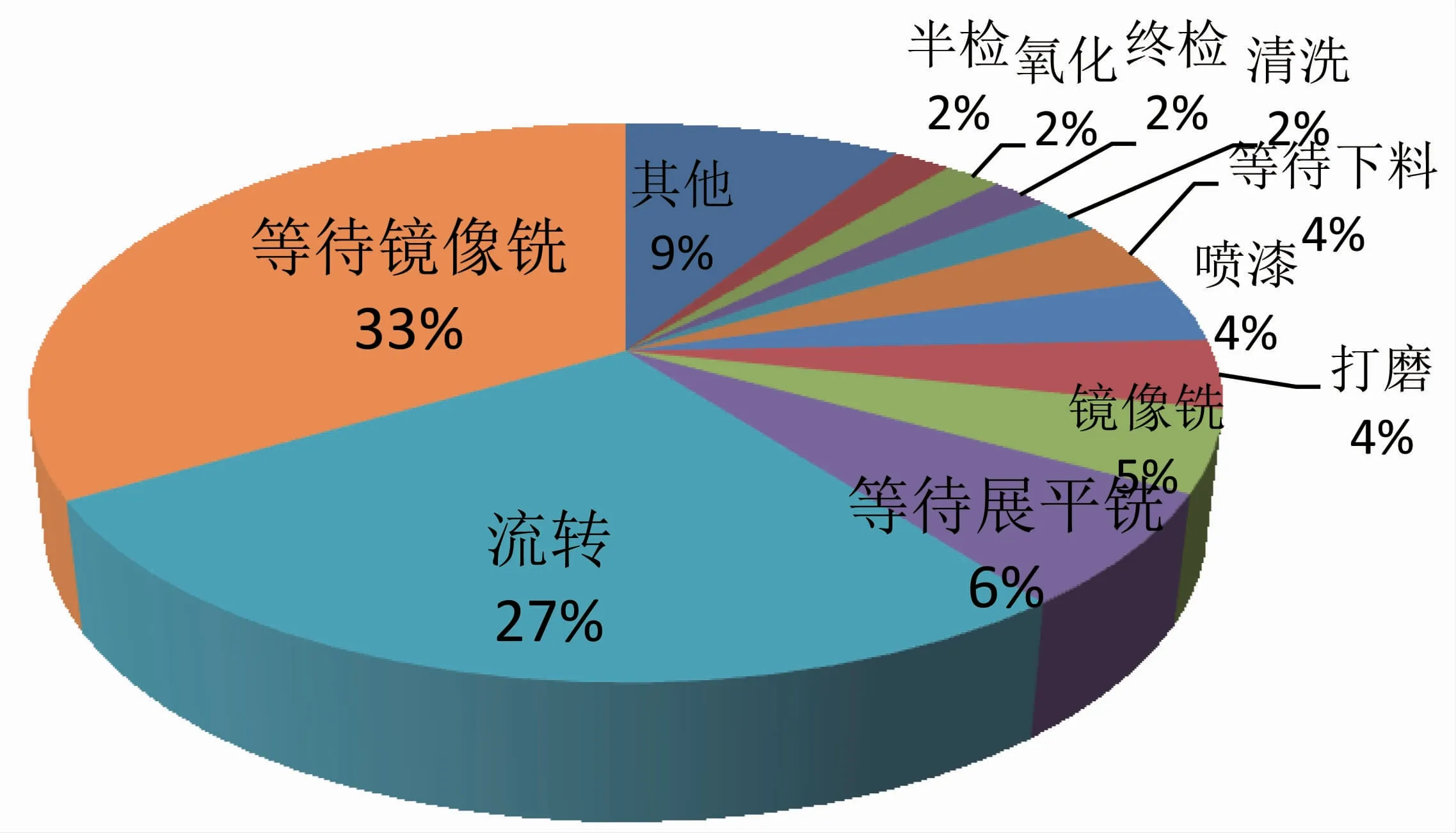

目前蒙皮生产周期,主要包含加工工序的时间,以及各工序之间流转和包装交付时间,同时还有蒙皮镜像铣、蒙皮展平铣等关键设备的产能不足而造成的蒙皮等待加工的时间。据统计,在各蒙皮滚动连续生产的情况下,按现有研制批生产能力计算,单架份客机大型蒙皮生产流程,如图1所示,待加工时间约占39%、工序流转时间约占27%,这两项工序的累计耗时总和达到全架份飞机累计总耗时的2/3(占66%),这表明在研制期的蒙皮生产条件下,加工工序之间的流转、待加工时间占据了所有蒙皮加工大部分周期,而其中蒙皮镜像铣待加工时间占了33%,这表明蒙皮镜像铣产能不足,是影响蒙皮生产效率提升的重要因素。

另外从图1可以看出,工序流转时间约占整个周期的27%,即工序与工序之间,因设备、协调或运输问题而等待停留时间占整个生产周期的1/3,这说明如果能有效降低因设备、协调或运输等非技术问题而造成的等待流转工序时间,那么蒙皮的加工效率将大幅度提高。

图1 各工序累计耗时占比

如果从完成单架份蒙皮生产所需时间来看,完成单架份蒙皮生产所需时间取决于生产周期最长的那一项蒙皮的制造时间,而从单张蒙皮的各个主要加工工序来看,镜像铣工序是制约蒙皮生产进度的主要瓶颈,即使镜像铣开启“三班倒”的工作模式,也不能满足客户方对蒙皮产能的需求,这表明镜像铣本身的加工时间过长也是制约蒙皮生产效率提升的重要原因。

2 影响大型客机蒙皮生产关键步骤的生产速率分析

以一架份飞机占用加工时间的多少来排序,占用加工时间最多的前3项分别为等待加工、镜像铣加工、工序间流转,因此可以认为影响大型客机蒙皮交付进度的关键就是上述3步。为提高蒙皮交付速率,有必要对上述关键因素作进一步分析,以找出制约生产效率提升的关键因素。

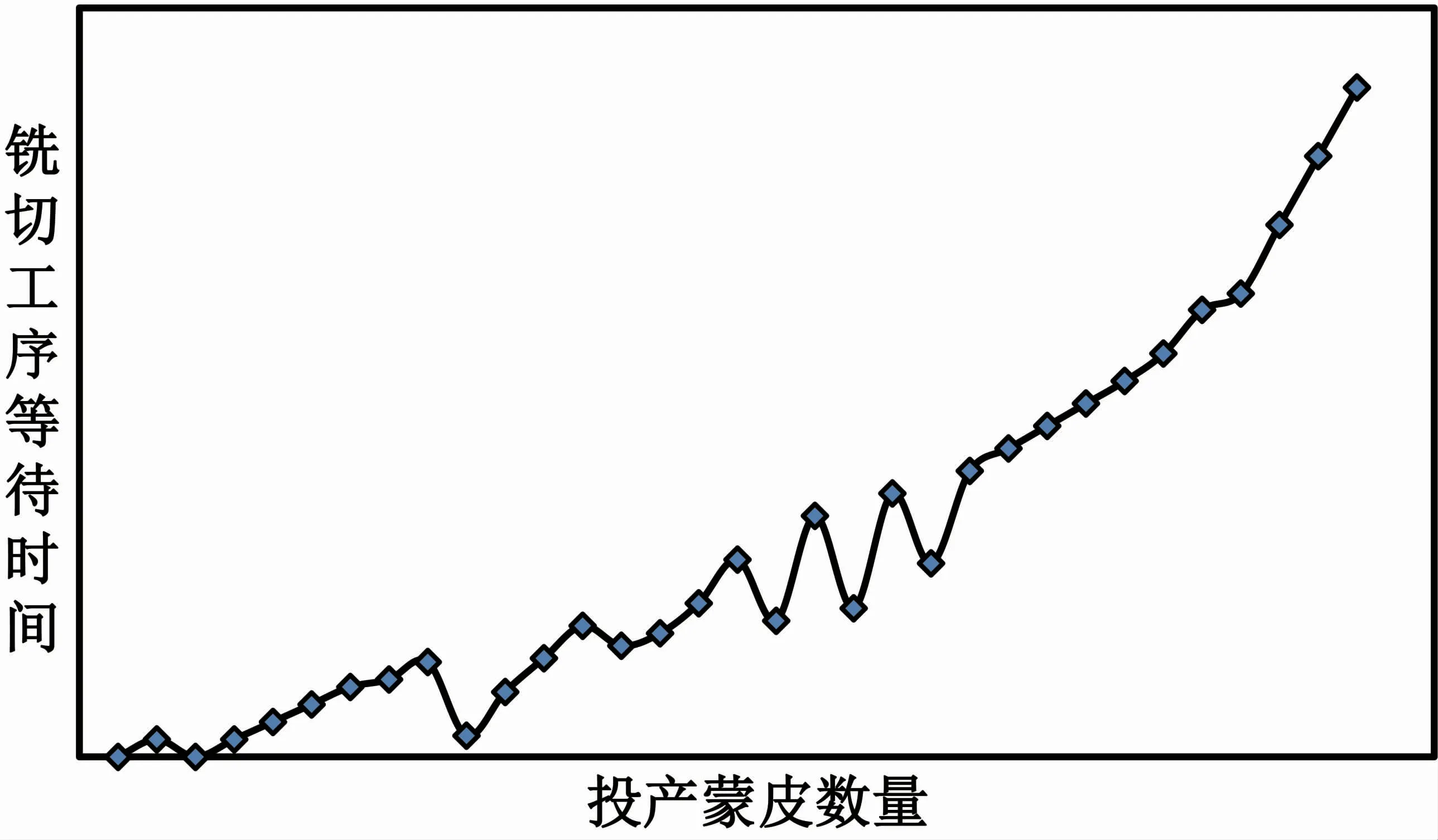

2.1 待加工工序生产速率分析

在一架份蒙皮的生产中,等待镜像铣和等待展平铣切工序前的等待时间为影响蒙皮加工效率的第一因素。如图2所示,每张蒙皮铣切工序之前的等待时间的长短受蒙皮投产数量的影响和支配,随着蒙皮投产数量的逐渐增加,蒙皮铣切前的等待时间也逐渐增加且增加幅度呈加速上升的趋势。

图2 铣切等待时间随投产蒙皮数量的变化规律

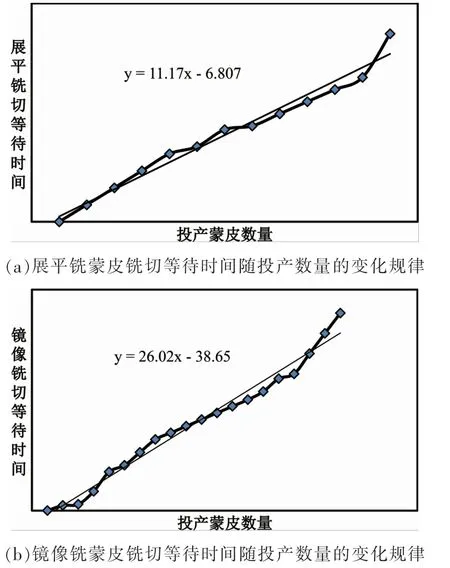

如果单独分析每种铣切方式下的铣切前等待时间随投产数量的变化规律可以发现,展平铣蒙皮与镜像铣蒙皮有相似之处,等待时间均随着投产数量的增加而延长,但从增长幅度看,镜像铣蒙皮远高于展平铣蒙皮。如图3所示,铣切等待时间随投产数量的变化规律可看成是近似的线性关系。

图3 不同类型蒙皮铣切等待时间随投产数量的变化规律

展平铣蒙皮等待时间随投产数量的变化规律如公式(1)所示,其中,X为投产数量,Y为等待时间:

镜像铣蒙皮等待时间随投产数量的变化规律如公式(2)所示,其中,X为投产数量,Y为等待时间:

可以看出,待加工时间受投产数量的影响很大,投产数量越大,待加工时间越长。生产能力的不足导致大量蒙皮被迫在铣切工序前等待,浪费了大量时间。可以说,蒙皮镜像铣和蒙皮展平铣的生产能力是制约蒙皮生产效率提升的重要瓶颈,并且镜像铣前蒙皮的总体累计待加工时间远超展平铣前蒙皮总体累计待加工时间。可见,仅仅通过单独大幅度提升镜像铣产能的方法就能改善这种相互等待的情况,提升蒙皮的生产效率。

2.2 镜像铣工序生产速率分析

在一架份大型客机蒙皮的生产中,需镜像铣加工的蒙皮数量为20项,因此,镜像铣加工也是影响蒙皮交付速率的重要因素。

不同类型蒙皮的镜像铣加工时间不同,这主要受蒙皮原材料厚度和曲率半径大小的影响,其中蒙皮原材料厚度对镜像铣加工时间的影响尤为显著。如图4所示,随着蒙皮原材料厚度的增大,镜像铣加工时间显著增加,材料厚度最大的6mm原材料蒙皮的平均加工时间超过材料厚度最小的1.6mm蒙皮的1倍,而在所有镜像铣蒙皮中,有一半的蒙皮厚度超过3mm,这表明厚度超过3mm蒙皮的镜像铣加工周期长,耗时多,是制约蒙皮镜像铣加工速率提升的主要原因。

图4 蒙皮镜像铣周期随原材料厚度的变化规律

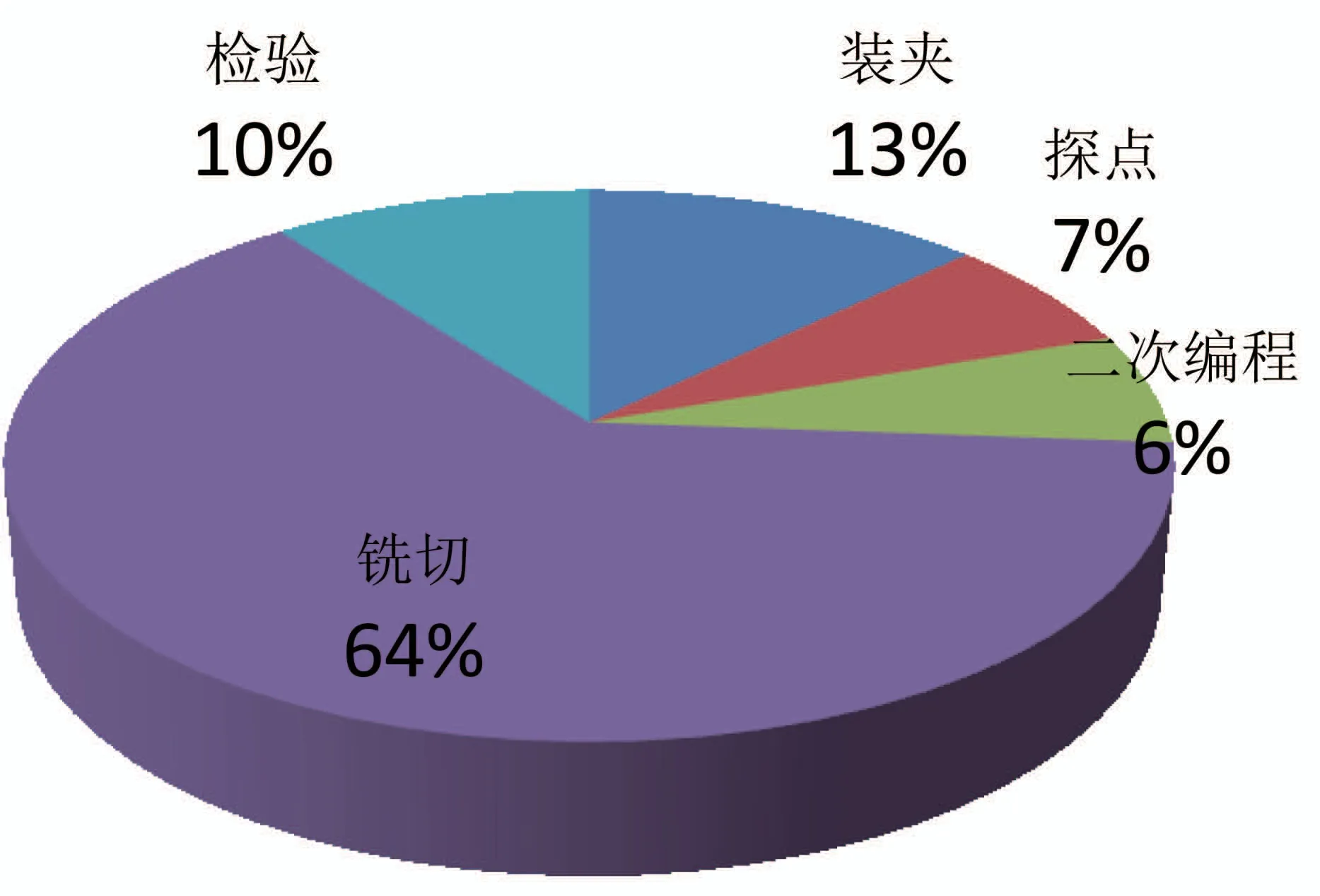

按照镜像铣加工工艺特点和要求,可将镜像铣加工工序细分为装夹、探点、二次编程、铣切和检验工序,每一工序的加工周期并不相同,相应的占据镜像铣总加工周期的比例不同。其中,铣切工序耗时最多,占镜像铣总加工时间的63.5%,装夹工序占总加工时间的12.9%,检验工序占总加工时间的10.3%,探点和二次编程时间分别占总加工时间的6.8%和6.5%,如图5所示。

图5 镜像铣各工序加工时间对比

装夹、探点、二次编程工序属于铣切前的准备工序,而检验工序属于铣切后的质量控制工序,这些工序均属于正式铣切工序前、后的辅助工序,并不属于铣切加工的主体,并不产生实际的经济效益,且此两项辅助工序共占用镜像铣加工时间的36.5%,超过了1/3。更为重要的是,除了检验工序之外,其他的辅助工序均需要在机床上进行,即均需要占用机床的加工时间。这些辅助工序耗时过长影响了镜像铣的加工周期,并且使得镜像铣设备不能100%投入蒙皮的铣切加工,因此如能够有效减小上述辅助工序,就能较大幅度提高蒙皮镜像铣的利用率。

2.3 工序流转速率分析

在一架份蒙皮的生产中,各工序之间的流转时间占累计加工总时间的26.95%。这表明蒙皮加工工序与加工工序之间的流转等待时间也极大地影响了蒙皮的生产效率。

在各主要加工工序之间均存在流转,包括下料工序与成型工序之间的流转、成型工序与铣切工序之间的流转、铣切工序和切边工序之间的流转,切边工序和打磨工序之间的流转、打磨工序和半检工序之间的流转、半检工序与清洗工序之间的流转、清洗工序和渗透工序之间的流转及渗透工序和表面处理工序之间的流转等等,每道流转工序可细分为组织搬运人员、与下道工序单位办理交接、对蒙皮施加保护、将蒙皮搬上转运架及将蒙皮运输至下一工位或厂房等主要工序。同时,按照流转工序前后两道加工工序的参与人员的相互熟悉程度和工位距离远近,可将流转工序分为相近工序之间的流转和不同工序之间的流转。按照这种分类方法,铣切与切边、打磨与半检、清洗与渗透之间的流转工序属于相近工序之间的流转,而成型与铣切、切边与数控半检、半检与清洗、打磨与氧化之间的流转属于不同工序之间的流转。两种流转类型所对应的流转工序如表1所示。

表1 两种流转类型所对应的流转工序

无论对于相近工序之间的流转还是对于不同工序之间的流转,召集组织人员均占据流转工序的大部分时间,在相近工序之间的流转中,生产组织工序需要大量时间,占该流转工序总时间的50%,而在不同工序之间的流转之中,生产组织工序则耗时更长,占该流转工序总时间的62.5%。这归因于蒙皮尺寸和重量均较大,搬运每一张蒙皮就需要4至10人不等,考虑到蒙皮连续滚动同时生产的要求,同一时间往往有5张蒙皮需要在各个工序、各个生产工位之间进行搬运流转,以平均每项蒙皮流转需要8名搬运工来计算,需要同时组织40名搬运工进行蒙皮的转运工作,这40名搬运工的组织协调需要消耗大量时间。此外,办理交接工序也需要消耗大量时间。除了协调搬运工及办理交接需要较多的时间之外,对蒙皮内外表面贴附压敏保护膜和用角保护器保护尖角也需要时间。

3 结论

1)蒙皮铣切待加工时间受投产数量的影响很大,投产数量越大,待加工时间越长,且镜像铣前蒙皮的总体累计待加工时间远超展平铣前蒙皮总体累计待加工时间。可通过单独大幅度提升镜像铣产能的方法,改善这种相互等待现象,显著提升蒙皮的生产效率。

2)镜像铣生产周期不仅受蒙皮原材料厚度和曲率半径大小的影响,同时还受装夹、探点、二次编程等辅助工序的影响,如能够有效减小上述辅助工序,则能较大幅度地提高蒙皮镜像铣的加工效率。

3)蒙皮工序流转分为相近工序之间的流转和不同工序之间的流转,可通过建立一套智能物流系统或组建专业蒙皮搬运团队的方法来提升蒙皮流转速率,减少蒙皮的划伤和蒙皮质量问题。

——国外课堂互动等待时间研究的现状与启示