某型飞机自动钻铆保型架优化设计分析

丁先良,邹林飞,周 维,刘拥军

(1.江西洪都商用飞机股份有限公司,江西 南昌,330095;2.航空工业洪都,江西 南昌,330095)

0 引言

某型飞机自动钻铆保型架(下面简称“保型架”)用于产品在自动钻铆时的定位和产品固定。经过前几架份产品的试制发现,钻铆保型架在吊运上自动钻铆机时,由于刚性较差,吊运时变形过大,其很难与自动钻铆机上的接头对合上,导致工装的吊装困难且风险较大;由于在自动钻铆过程中,工装要进行±90度的翻转,此时工装运动幅度和变形较大;原钻铆保型架的刚性差,在自动钻铆时很难按预定程序准确定位,导致自动钻铆效率较低。因此,必须对原自动钻铆保型架的结构进行优化设计,降低自动钻铆机托架的运动幅度和进出自动钻铆机的难度,增强结构刚性,保证产品质量,从而提高壁板的自动钻铆效率。

1 原保型架刚度分析

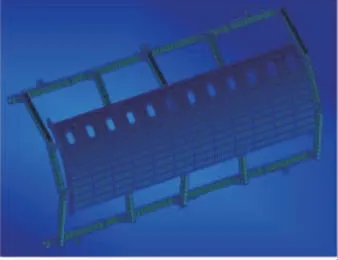

原保型架主要由横梁、拱梁、卡板、起吊接头以及钻铆定位接头组成。如图1所示,拱梁为方铝型材焊接而成高拱背结构,每道拱梁上有三块卡板;其中拱梁、主梁以及卡板材料均为6061,起吊接头以及钻铆定位接头材料为45#钢。

图1 原保型架结构示意图

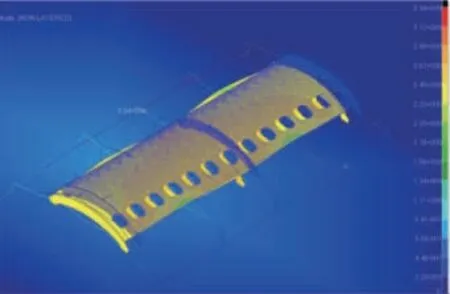

建立有限元模型,如图2所示。根据四点起吊情况对模型施加约束,并施加重力载荷,经计算分析,此时保型架的应变云图如图3所示,最大(张开)变形为(0.55+6.87=)7.42mm,保型架的刚性较差。

图2 原保型架有限元模型

图3 原保型架应变云图

2 新保型架刚度分析

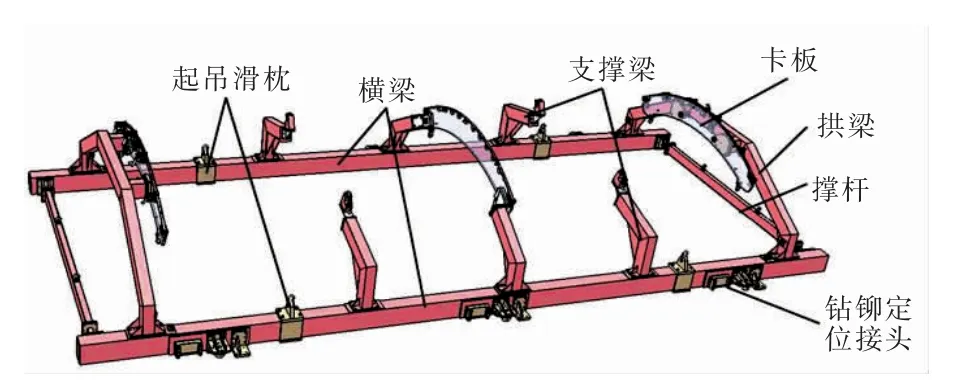

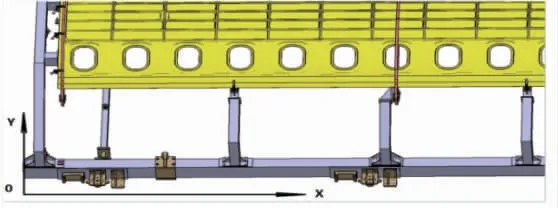

新保型架主要由横梁、拱梁、支撑梁、卡板、起吊滑枕以及钻铆定位接头组成。如图4所示,拱梁及支撑梁为方铝型材焊接而成低拱背结构,每道拱梁上仅有一道卡板;卡板为可拆卸结构,加工不同的产品时可更换卡板,减小了产品加工时保型架转动的幅度;其中拱梁、主梁、支撑梁以及卡板材料均为6061,起吊滑枕以及钻铆定位接头材料为45#钢。

图4 新保型架结构示意图

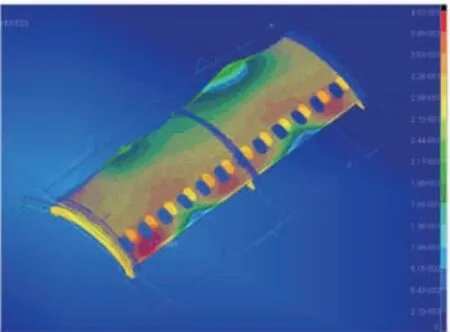

建立保型架和产品组合的有限元模型,如图5所示。根据四点起吊情况对模型施加约束,并施加重力载荷,经计算分析,此时保型架的应变云图如图6所示,最大(张开)变形为3.55mm,低拱背结构虽然刚性相较于原保型架有所增强,但其刚性依然较差。

图5 新保型架有限元模型

图6 新保型架应变云图

3 结构优化

3.1 增加撑杆

为提高保型架在四点起吊时的刚度,在保型架两端增加了两根撑杆,如图7所示。同样的,根据四点起吊情况对模型施加约束,并施加重力载荷,经计算分析,此时保型架的应变云图如图8所示,低拱背增加撑杆后结构最大(张开)变形为0.407mm。由此可知,增加撑杆能有效增加保型架抵抗张开的刚度。

图7 保型架增加结构示意图

图8 优化后应变云图

3.2 吊挂点位置优化

如图9所示,沿图X轴方向调整吊挂点位置,分析计算出在不同的吊挂位置,保型架和产品的最大变形。分析结果如表1所示,由表可知,最佳吊挂点与横梁端点(X=0)的距离为1345mm。

图9 吊点优化示意图

表1 吊挂位置与结构变形对照表

4 结语

本文总结了自动钻铆过程中原自动钻铆保型架存在的问题,有限元分析结果表明原保型架的刚度较差,重新设计了新的保型架并进行刚度分析后,刚度有所提高但依然达不到设计要求。在保型架两端增加了撑杆并对吊点位置进行优化后,保型架在四点起吊时的最大变形由原来的7.42mm减小到了现在的0.365mm,有效提高了保型架的刚性,结果表明,该设计满足刚度要求。