压合铆钉碎屑导致内短的改善

郝永春 李志先 王克新 王 锋

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 存在问题

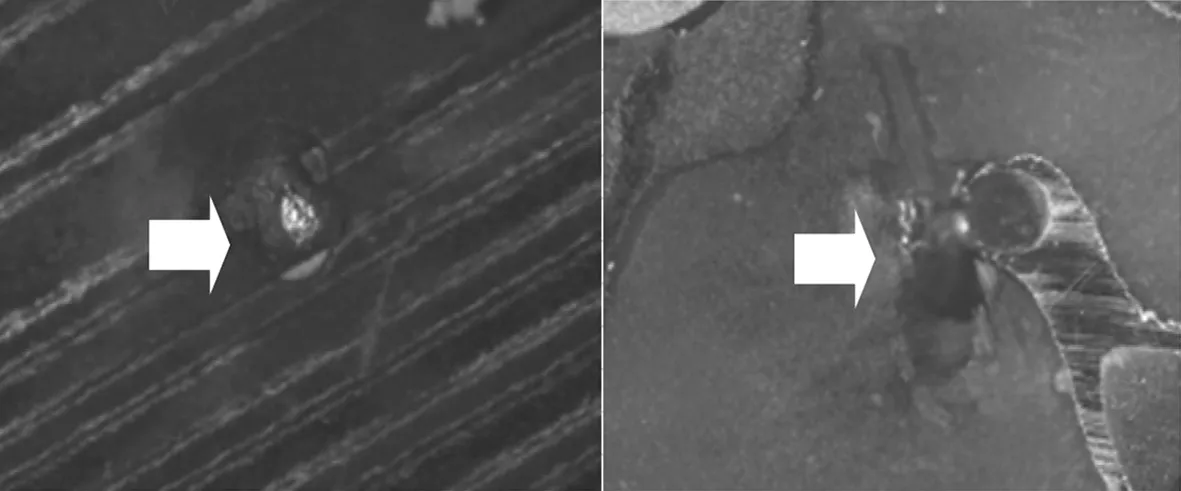

在多层印制电路板(PCB)生产中,内层短路是常见问题。根据在线异常板的切片对报废物质进行分析,产生来源有铆钉碎屑、黑色杂物、棕化前的铜渣等,其中铆钉碎屑的占比较大,不良图示如图1所示。

图1 铆钉碎屑不良图片图

2 铆钉碎屑产生的原因分析

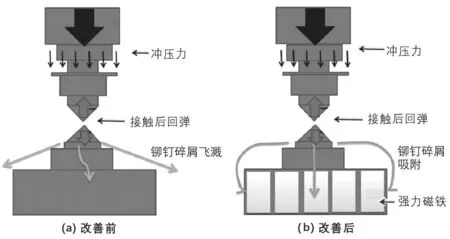

多层压制工序在内层正常铆合过程中,在力的作用下铆钉产生的碎屑会四处飞溅(如图2所示),就会掉落在板面上或者铆钉机台面上,板面上面无法清洁就直接形成内短报废,掉落在铆钉机台面上面的铆钉碎屑又可能附到板上面形成二次污染而造成内短。

3 对应改善方法

正常铆钉大多采用铜铆钉,在进行铆合时所产生的铜铆钉碎屑飞溅在印制板上,存在清除困难的问题。为此我们改用铁质铆钉,加上强力磁铁的吸取清洁。对应改善安装如图2所示。

图2 铆钉机前后改善对比图

说明:改善以后在正常生产的时铆钉机冲出的铆钉碎屑直接被铆钉机底座上面的强力磁铁直接吸到底座上面,杜绝铆钉屑四处飞溅出现二次污染而产生报废的问题,所有的铆钉屑在产生的同时就直接被清理到铆钉机底座的强力磁铁上面。

4 验证效果

采用板面468 mm×620 mm、板厚2.1 mm的10层板生产,压合过程除铆钉机和铆钉改进外,其它仍按正常工艺条件进行。

多层板正常加工到电路测试,对有内层短路缺陷不良板进行切片分析,发现层偏占比13%,孔偏占比50%,棕化前刮伤占比25%,残余铜占比13%。而没有因铆钉碎屑引起的短路(占比0%)。

根据首批试验板在测试不良板的效果,看到铆钉碎屑明显的改善,随之又在线增加跟进三批板,对测试以后存在内短不良产品进行切片分析,主要问题在于孔偏、层偏,而铆钉碎屑引起的短路占比0%。

5 改善结论

经过三批板在线测试在更换铆钉材质的情况下面,其余全部正常生产到测试,对测试以后的不良板进行取样切片分析,三批板都未出现铆钉碎屑产生的内层短路缺陷报,确认此项内短改善结果合格。

以上通过对压合设备的优化和压合物料的两方面改善,从而杜绝了铆钉屑报废问题。现把这个改善经验分享。